ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 63

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Проверочный расчет передач

Проверочный расчет выполним для передачи z15-z16 как наиболее нагруженной передачи привода.

Проверочный расчет на усталость по контактным напряжениям [Н]max, МПа

(4.22)

(4.22)где Кн=1,06 — коэффициент нагрузки.

Условие прочности по контактным напряжениям выполняется.

Проверочный расчет на усталость по напряжениям изгиба [F]max, МПа

где YF— коэффициент формы зуба,

Ft— окружная сила, Н,

KF — коэффициент расчетной нагрузки.

При х=0 ([1] рис. 8.20) для шестерни YF1=3,75; для колеса YF2=3,79.

Расчет выполняем по тому колесу, у которого меньше отношение [F]/ YF.

для шестерни

для колеса

Расчет выполняем по колесу:

КF=KF·KFV(4.24)

где KF=1,05 — по графику ([5] рис. 8.15),

KFV=1,11 — по таблице ([5] табл. 8.3).

КF=1,05×1,11=1,14.

Окружная сила

Условие прочности по напряжениям изгиба выполняется.

2.3 Расчет частот вращения каждой ступени

Эффективная мощность коробки скоростей определяется по формуле:

Nэф=

где Pос – усилие резания. Определяем по формуле:

Pос=10CpDqsy

kp (4.27)

Для определения усилия резания выбираем черновую обработку углеродистой стали 45 при t=10 мм и подаче s=0.35 мм/об. Вид обработки – сверление.

По таблице 22 (1, с. 273) определяем коэффициенты Cp=68; у=0,7; q=1.

Коэффициент kp определяем по формуле:

kp=kMPkφpkγpkλpkrp (4.28)

где kMP – коэффициент влияния обрабатываемого материала.

kφp, kγp, kλp, krp - коэффициенты влияния геометрических параметров инструмента.

Для материала Сталь 45, как для эталонного, все перечисленные коэффициенты = 1.

V – скорость резания, м/с. Определяем по формуле:

где по таблице 17 (1, с. 269) определяем Сv=9.8; уv= 0.5; mv=0.2; qv=0.4.

T – стойкость резца, мин. Т=60 мин.

kv=kmvknvkuv (4.30)

kmv – коэффициент учитывающий влияние материала заготовки.

knv – коэффициент учитывающий состояние поверхности заготовки.

kuv – коэффициент учитывающий влияние материала инструмента.

Для материала Сталь 45, как для эталонного, все перечисленные коэффициенты = 1.

kv=1∙1∙1=1

V =

Определяем частоту вращения шпинделя:

Pz=10∙68∙201∙0,350,7∙1=6522.086 Н

Nэф=

Берем электродвигатель с частотой вращения вала n=2880 об/мин, и мощностью в N=4 кВ.

Рассчитаем крутящий момент для первого вала коробки скоростей. Промежуточным элементом между валом электродвигателя и валом коробки примем муфту. Тогда мощность на первом валу коробке передач будет равна

Мкр1=9550

Где ηп – КПД подшипника качения 0,99

ηм – КПД муфты 0,95

ηз – КПД зубчатой передачи 0.99

тогда

Мкр1=9550

Аналогично производим расчет для второго вала

Мкр2=9550

Мкр2=9550

Аналогично производим расчет для третьего вала

Мкр3=9550

Мкр3=9550

Аналогично производим расчет для четвертого вала

Мкр3=9550

Мкр3=9550

Аналогично производим расчет для пятого вала

Мкр3=9550

Мкр3=9550

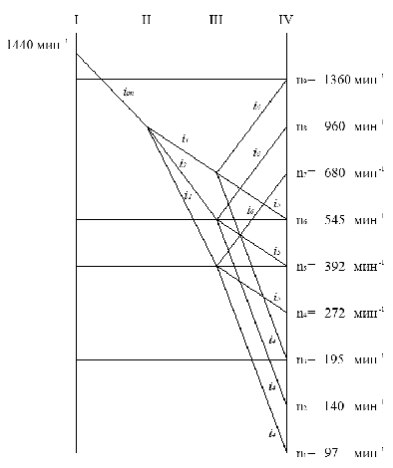

2.4 Построение графика частот вращения шпинделя

Рассчитываем m для построения графика частот вращения

m1=lg 0,32/lg 1,41=−3,32=−3

m2=lg 0,46/lg 1,41=−2,26=−2

m3=lg 0,64/lg 1,41=−1,30=−1

m4=lg 0,29/lg 1,41=−3,60=−4

m5=lg 0,80/lg 1,41=−0,65=−1

m6=lg 2,00/lg 1,41= 2,02= 2

Рисунок 17 – График частот вращения

Описание системы управления

Для переключения скоростей, необходимо осуществлять перемещение одного двойного и двух тройных блоков зубчатых колес.

Управление коробкой скоростей осуществляется с помощью механизмов,

которые работает по следующему принципу.

Переключение двух тройных зубчатых блоков, находящихся на разных валах осуществляется с помощью одного двухрукояточного механизма управления. Поворот рукоятки 33 передается через ступицу 30 с помощью винта 53 на валик 10, с которого движение получает рычаг 40, закрепленное на оси штифтом 66. На рычаге 40 с помощью шпонки 63 установлена вилка 43, которая перемещаясь по скалке 37, осуществляет переключение зубчатого блока. Поворот второй рукоятки 34 передается через ступицу 31 с помощью винта 54 на валик 10, с которого движение получает рычаг 41, закрепленное на оси штифтом 66. На рычаге 41 с помощью шпонки 63 установлена вилка 44, которая перемещаясь по скалке 38, производит переключение зубчатого блока.

Переключение двойного зубчатого блока осуществляется с помощью

однорукояточного механизма переключения скоростей, который имеет 3

положения по окружности. Вращательное движение рукоятки передается

через ступицу 32 на валик 11 через штифт 68, с которого движение полу-

чает рычаг 42, закрепленный на оси штифтом 67. На рычаге 42 устано-

влена вилка 45, которая перемещаясь по скалке 39, и осуществляет

переключение зубчатого блока.

Фиксация положения ступицы 32 осуществляется подпружиненным шариком, попадающим в небольшие отверстия, предварительно полученные на втулке 29 на необходимых расстояниях (положение каждого отверстия соответствует вхождению зубчатого блока в зацепление), вдоль которой перемещается ступица 32 переключения.

3 Техника безопасности

Эксплуатация металлообрабатывающего оборудования должна отвечать требованиям ГОСТ 12.2.009, СТ СЭВ 538, СТ СЭВ 539, СТ СЭВ 500, в соответствии, с которыми при работе на станках сверлильной группы предусматривается выполнение следующих требований:

1. Проверить, хорошо ли убрано рабочее место, и при наличии неполадок в работе станка в течении предыдущей смены ознакомиться с ними и с принятыми мерами по их устранению.

2. Проверить состояние решетки под ногами, ее устойчивость.

3. Проверить состояние ручного инструмента.

4. Привести в порядок рабочее место: убрать все лишнее, подготовить и аккуратно разложить необходимые инструменты и приспособления так, чтобы было удобно и безопасно ими пользоваться.

5. Проверить состояние местных грузоподъемных устройств.

6. Проверить состояние станка: убедиться в исправности электропроводки,

заземляющих проводов.

7. На холостом ходу проверить исправность кнопок “Пуск” и “Стоп”.

8. Подготовить средства индивидуальной защиты и проверить их исправность.

9. Масса и габаритные размеры заготовок должны соответствовать паспортным данным станка.

10. При обработке заготовок массой более 16кг устанавливать и снимать с помощью грузоподъемных устройств, причем не допускать превышения нагрузки, установленной на них.

11. При необходимости пользоваться средствами индивидуальной защиты. Запрещается работать в рукавицах и перчатках

, а также с забинтованными пальцами без резиновых напальчников.

12. Перед каждым включением станка убедиться, что его пуск ни для кого не опасен.

13. Если в процессе обработки образуется отлетающая стружка, установить переносные краны для защиты окружающих и надеть защитные очки или предохранительный щиток. Следить за своевременным удалением стружки как со станка, так и с рабочего места.

14. Правильно укладывать обработанные детали, не загромождать подходы к станку.

15. Обязательно выключать станок при уходе даже на короткое время, при регулировке, уборке и смазывании станка.

16. По окончании работы стружку смести на совок щеткой. Во избежание несчастного случая и попадания стружки в организм запрещается для очистки станка использовать сжатый воздух.

17. Проверить качество уборки станка, выключить местное освещение и отключить станок от электросети.

18. Осуществить санитарно-гигиенические мероприятия.

Кроме указанного, каждый станочник обязан: работать только на том станке, к эксплуатации которого он допущен; без разрешения мастера не допускать к работе на станке других лиц; о всяком несчастном случае немедленно ставить в известность мастера и обращаться в медицинский пункт; уметь оказывать первую помощь пострадавшему, применять первичные средства пожаротушения и проводить работы по устранению последствий аварийных ситуаций или пожара.

Заключение

При выполнении курсового проекта по предмету “Конструирование станков и средств автоматизации” были закреплены знания, полученные за прошедший период обучения в таких дисциплинах как: детали машин, теоретическая механика, сопротивление материалов, материаловедение и др.

В ходе выполнения курсового проекта был спроектирован привод главного движения на базе станка 2А125. Спроектированный привод позволяет обеспе-чить 15 скоростей с диапазоном регулирования от 22,4 мин -1 до 2800 мин -1.

При проектировании привода выполнены проектные и проверочные расчеты по известным методикам.

Усовершенствования базовой модели станка позволила увеличить число скоростей с 9 до 15, не смотря на увеличение числа ступеней коробки скоростей, уменьшить вес станка и габариты, за счет валов меньшего диаметра, усовершенствовать механизм управления. Выбрали более энергоэффектиный двигатель.