Файл: Технологические машины и оборудование (по отраслям).docx

Добавлен: 06.12.2023

Просмотров: 79

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, предотвращает опрокидывание кабины, имеет наклонный блок, обеспечивающий доступ к блоку [7].

Самосвалы могут быть укомплектованы багажником. Например:

- система предпускового подогрева двигателя;

- система подогрева топлива двигателя;

- система автономного обогрева кабины;

- Система обогрева кузова.

В самосвале есть возможность разместить грузы:

- свисающая задняя крышка;

Вспомогательный для легких, легко деформируемых грузов;

- Высокая износостойкость нижней части тела;

- система измерения нагрузки;

- тепловое и электрическое регулирование зеркал;

-вспомогательные фары;

Централизованная система смазки и др.

Самосвал Хитачи с жесткой рамой задействован в производстве внедорожного транспорта, задействован в производстве внедорожного транспорта, который по исходным данным дал им самые надежные шины для перевозки большого количества водителей.

Самосвал 3 серии оснащен системой электропривода переменного тока, разработанной и изготовленной Хитачи. Усовершенствованная интеллектуальная система управления приводом улучшает движение грузовика и безопасность в шахтах за счет преимуществ скольжения, продольного скручивания и побочных эффектов скольжения [7].

Подвеска с продольным рычагом Acccu-Triac, которая является основой этого семейства, позволяет распределять нагрузку на 2 различных участка рамы из-за неровностей дороги, что в конечном итоге снижает усталостную нагрузку.

Линия листовой стали 12ТРК изношена за год эксплуатации, что увеличивает нагрузку на транспортные базы. В ящиках используются дизельные газы для обогрева кузова и предотвращения затвердевания металла зимой. Тело, ослабленное старением и эрозией, изнашивалось, и его пришлось заменить.

Чтобы продлить жизнь корпуса, стали прикрывать металлическими листами. Листы (сталь 9РНК3) подвержены неравномерной коррозии и от этого корпуса в местах старения между ними и листами корпуса. Своим движением он вытаскивал снаряды, попавшие в контейнеры при транспортировке по металлу, и становился необходимостью для его аварийного стенда [7].

За это время было решено поэкспериментировать с твердым покрытием с учетом имеющихся мощностей по выпуску других изделий, чтобы компенсировать износ корпуса, а не их оболочек [7, 8].

Этапы, которые не считаются показывающими, что самооценка рассчитывалась с использованием критериев температуры и воронки в диапазоне от -200 до +200.

Таким образом, самосвал с платформой был вынужден отменить стрелкам:

- максимальная прочность подшипникового вала, способность выдерживать компоненты с повышенной подвижностью («носок»);

- Материал, из которого изготовлена платформа (поставляется), обладает механическими свойствами, обеспечивающими работоспособность сборки во время погрузки.

В реальном времени при подготовке основного тока к платформам (боковые панели и днище) предельная мощность u>680 МПа, 50 кВ /, 20В сильно перемешивается. Использование этих сталей обеспечило высокую прочность и долговечность платформенной системы.

Стоимость строительства грамотно спроектированной стоянки для большого моста. Наличие емкостей для фасовки продукции в пределах 50-120 тонн. км (2 года). В основе новой панели лежит совершенно хаотичный и хаотичный процесс. Сталелитейная промышленность не уникальна без металлических цепей [8].

Ремонт красной стали приводит к ремонту стационарного оборудования.

Средний размер головы отображается в нижнем столбце и в верхнем столбце.

1.Такая конструкция покрытия гарантирует высокий уровень защиты платформы от износа. Например, установка пластин - очень сложный процесс из-за необходимости просверливать несколько корпусов в платформах с болтовым соединением, высоких материальных затрат и дальнейшего уменьшения толщины сетки пластин, дюймов. Следовательно, этот метод нацелен, если непрерывность бизнеса дает экономический результат.

2. Покрытие металлическими пластинами только снизу или снизу и сбоку;

Этот тип мощения часто встречается в самосвалах, перевозящих очень абразивные камни.

Достоинством предлагаемой формы прокладки является возможность полной защиты площадок и листового износа - их замена. При этом платформы хранения остаются неизменными.

Облицовка выполнена дефектной формы, практика показала, что для реальной толщины плиты требуется не менее 12 мм, что составляет вес платформы на 2-3 тонны. При одинаковых нагрузках и потерях это приводит к увеличению количества перегрузок, что связано с удорожанием нагреваемых и других рабочих материалов, а также ошибочностью и простотой обслуживания станка [8].

Уложите полосы продольных или горизонтальных направляющих на плоский лист или другой профиль.

Укладка проезжей части в продольном направлении не снижает износ проезжей части между полосами движения, но увеличивает жесткость стыков и прочность днища при ударных нагрузках. Аналогичное изображение обсадной колонны используется в гранитном карьере.

Укладка полос в горизонтальном направлении более эффективна, чем длинная, так как она состоит из множества мелких разломов - большинства субъединиц, исходя из наличия крупных комков в породах при тяжелых работах.

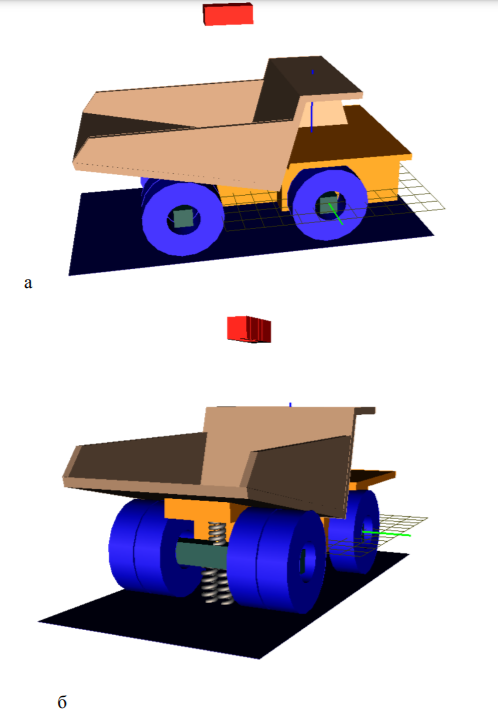

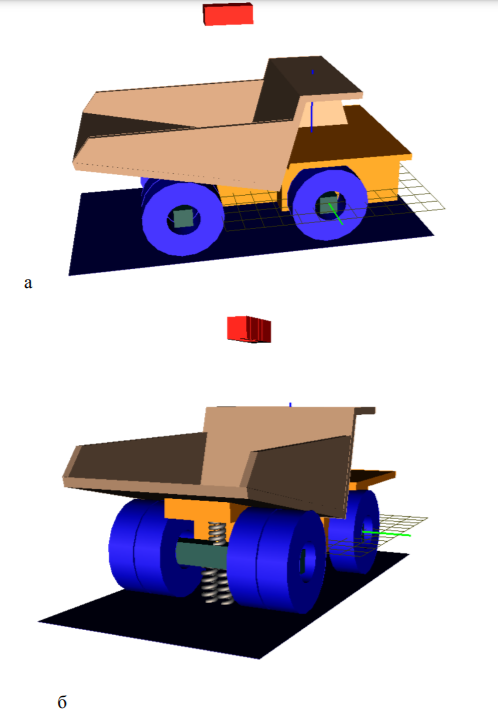

Рисунок 2.3- Модель самосвала после футеровки.

Картинка из списка всех видов спектаклей, освещаемых большевистской общественностью.

Небольшая амортизация, не зависящая от нанесения, веса и нанесения.

Основное приложение для пластикового приложения основано на минимальном количестве приложений, которые могут быть извлечены из памяти.

Увеличение срока службы платформы (увеличение межремонтного периода) за счет износа плит футеровки, которые легко отрезать и заменять новыми [9].

2.3 Материалы для использования футеровки кузова

Одна из проблем, возникающих при эксплуатации большегрузных автомобилей, - это чрезмерный износ кузова при погрузке и разгрузке перевозимого груза. Без применения мер защиты кузова от износа срок его службы составляет в среднем один раз в год.

Замена изношенного кузова на новый связана со значительными финансовыми затратами для компаний, эксплуатирующих самосвалы. Одним из самых эффективных методов защиты тела от истирания считается износостойкость на внутренней поверхности. Производственные предприятия, такие как «Hitachi», поставляют самосвалы с кузовами без рамы, которые обслуживают предприятия-потребители собственными силами на своих ремонтных базах [8].

Для футеровки корпусов чаще всего используют железные пластины, закрепленные на внутренней плоскости с помощью опоры электросварки. Однако срок службы железной футеровки составляет не более полутора-двух лет. Замена изношенной футеровки осуществляется путем «обдувки» сварных стыков крепления футеровки газовой сваркой и замены на новую. Процесс замены f очень трудоемкий. Повторная футеровка корпуса с применением электросварки для его крепления ослабляет днище и стенки корпуса из-за нарушения структуры металла в корпусе тепловым воздействием электрогазовой сварки.

Исследовательскими работами по процессу износа кузова самосвала установлено, что в кузове самосвала есть 2 зоны, различающиеся по внешнему виду и интенсивности износа. Одна из них включает центральную зону днища кузова, в которой износ в значительной степени происходит из-за ударного воздействия на нее частей нагружаемого материала и, в меньшей степени, из-за износа трением при разгрузке транспортируемого материала. груз. Зона 2 включает в себя хвостовую часть внизу и стенки корпуса, где преобладает износ трением из-за воздействия материала, выгружаемого из корпуса.

По результатам исследований сделан вывод о необходимости разработки быстросменной системы подачи с механическим безболтовым или безболтовым креплением подающих элементов кузова самосвала. При этом конструктивный вывод вагонки должен соответствовать будущим требованиям [9]:

-до центральной зоны днища корпуса, хвостовая часть и борта должны состоять из однородных компонентов с разными противоизносными свойствами f, которые обеспечивают характер и интенсивность износа в нужных зонах тела;

-крепление элементов футеровки к кузову самосвала должно осуществляться с введением небольшого количества болтов, не нарушающих прочности кузова;

- Размер подкладки не должен превышать 5% от общего размера тела.

Одним из аспектов производительности линерной системы являются технико-экономические характеристики применения, определяемые первоначальной стоимостью вкладыша, сроком службы вкладыша, стоимостью заменяемых компонентов и трудозатратами на замену.

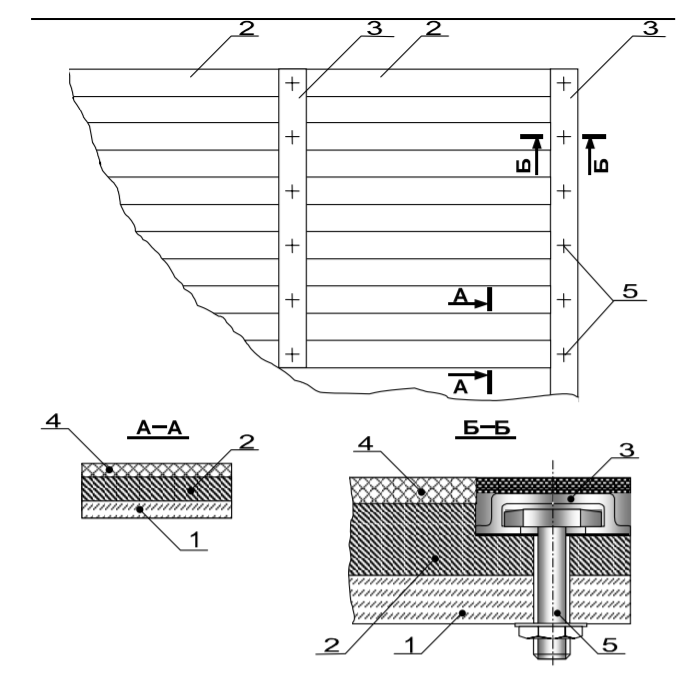

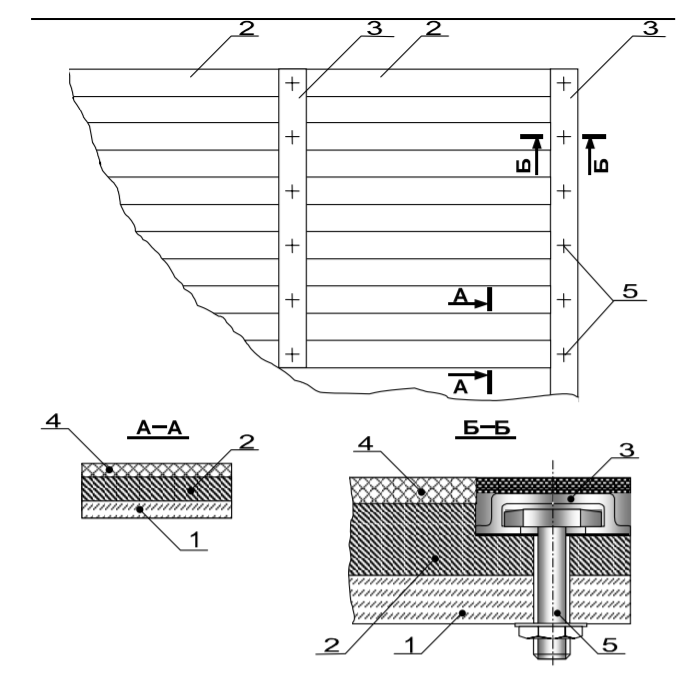

На основе анализа предполагаемых конструктивных выводов составных частей лайнера и способа их крепления к самосвалу сделан вывод на разработку системы лайнера корпуса лайнера, которая состоит из однородных модулей в виде продольных железных полос, корпус, рядом с уровнем, которого нанесен слой прочной полимерной подложки.

Модули крепятся к кузову самосвала путем прижатия торцов поперечными профильными опорами, все еще покрытыми полимерным слоем и имеющими паз для заводов и располагающими болтами крепления по длине балки [10].

Структурная схема вкладыша, выполненная по вышеуказанным правилам, представлена на рисунке. Модульная лайнерная система гарантирует легкую установку в качестве отдельного модуля, например, сам весь лайнер эффективно отделяет его от установки электрофузий в реальном времени.

Ограниченное количество болтов, используемых для крепления вкладыша, в отличие от электросварки, не соблюдает прочность корпуса.

Основным компонентом вкладыша, определяющим эффективность применения, является полимерное износостойкое покрытие модулей.

Из популярных полимерных покрытий с самыми высокими прочностными свойствами рассмотрена возможность использования полиуретановых модулей и укладки высокомолекулярной целлофановой плоскости [10].

Преимущество полиуретана заключается в освоении производства всех видов составов и технологий для использования в железных плоскостях.

Состав обеспечивает двухкомпонентную систему горячей полимеризации на основе легких или сложных полиэфиров.

Состав отличается очень высокими и износостойкими свойствами и очень коротким технологическим циклом.

Самосвалы могут быть укомплектованы багажником. Например:

- система предпускового подогрева двигателя;

- система подогрева топлива двигателя;

- система автономного обогрева кабины;

- Система обогрева кузова.

В самосвале есть возможность разместить грузы:

- свисающая задняя крышка;

Вспомогательный для легких, легко деформируемых грузов;

- Высокая износостойкость нижней части тела;

- система измерения нагрузки;

- тепловое и электрическое регулирование зеркал;

-вспомогательные фары;

Централизованная система смазки и др.

2.2 Методы проведения футеровки кузова автосамосвала

Самосвал Хитачи с жесткой рамой задействован в производстве внедорожного транспорта, задействован в производстве внедорожного транспорта, который по исходным данным дал им самые надежные шины для перевозки большого количества водителей.

Самосвал 3 серии оснащен системой электропривода переменного тока, разработанной и изготовленной Хитачи. Усовершенствованная интеллектуальная система управления приводом улучшает движение грузовика и безопасность в шахтах за счет преимуществ скольжения, продольного скручивания и побочных эффектов скольжения [7].

Подвеска с продольным рычагом Acccu-Triac, которая является основой этого семейства, позволяет распределять нагрузку на 2 различных участка рамы из-за неровностей дороги, что в конечном итоге снижает усталостную нагрузку.

Линия листовой стали 12ТРК изношена за год эксплуатации, что увеличивает нагрузку на транспортные базы. В ящиках используются дизельные газы для обогрева кузова и предотвращения затвердевания металла зимой. Тело, ослабленное старением и эрозией, изнашивалось, и его пришлось заменить.

Чтобы продлить жизнь корпуса, стали прикрывать металлическими листами. Листы (сталь 9РНК3) подвержены неравномерной коррозии и от этого корпуса в местах старения между ними и листами корпуса. Своим движением он вытаскивал снаряды, попавшие в контейнеры при транспортировке по металлу, и становился необходимостью для его аварийного стенда [7].

За это время было решено поэкспериментировать с твердым покрытием с учетом имеющихся мощностей по выпуску других изделий, чтобы компенсировать износ корпуса, а не их оболочек [7, 8].

Этапы, которые не считаются показывающими, что самооценка рассчитывалась с использованием критериев температуры и воронки в диапазоне от -200 до +200.

Таким образом, самосвал с платформой был вынужден отменить стрелкам:

- максимальная прочность подшипникового вала, способность выдерживать компоненты с повышенной подвижностью («носок»);

- Материал, из которого изготовлена платформа (поставляется), обладает механическими свойствами, обеспечивающими работоспособность сборки во время погрузки.

В реальном времени при подготовке основного тока к платформам (боковые панели и днище) предельная мощность u>680 МПа, 50 кВ /, 20В сильно перемешивается. Использование этих сталей обеспечило высокую прочность и долговечность платформенной системы.

Стоимость строительства грамотно спроектированной стоянки для большого моста. Наличие емкостей для фасовки продукции в пределах 50-120 тонн. км (2 года). В основе новой панели лежит совершенно хаотичный и хаотичный процесс. Сталелитейная промышленность не уникальна без металлических цепей [8].

Ремонт красной стали приводит к ремонту стационарного оборудования.

Средний размер головы отображается в нижнем столбце и в верхнем столбце.

1.Такая конструкция покрытия гарантирует высокий уровень защиты платформы от износа. Например, установка пластин - очень сложный процесс из-за необходимости просверливать несколько корпусов в платформах с болтовым соединением, высоких материальных затрат и дальнейшего уменьшения толщины сетки пластин, дюймов. Следовательно, этот метод нацелен, если непрерывность бизнеса дает экономический результат.

2. Покрытие металлическими пластинами только снизу или снизу и сбоку;

Этот тип мощения часто встречается в самосвалах, перевозящих очень абразивные камни.

Достоинством предлагаемой формы прокладки является возможность полной защиты площадок и листового износа - их замена. При этом платформы хранения остаются неизменными.

Облицовка выполнена дефектной формы, практика показала, что для реальной толщины плиты требуется не менее 12 мм, что составляет вес платформы на 2-3 тонны. При одинаковых нагрузках и потерях это приводит к увеличению количества перегрузок, что связано с удорожанием нагреваемых и других рабочих материалов, а также ошибочностью и простотой обслуживания станка [8].

Уложите полосы продольных или горизонтальных направляющих на плоский лист или другой профиль.

Укладка проезжей части в продольном направлении не снижает износ проезжей части между полосами движения, но увеличивает жесткость стыков и прочность днища при ударных нагрузках. Аналогичное изображение обсадной колонны используется в гранитном карьере.

Укладка полос в горизонтальном направлении более эффективна, чем длинная, так как она состоит из множества мелких разломов - большинства субъединиц, исходя из наличия крупных комков в породах при тяжелых работах.

Рисунок 2.3- Модель самосвала после футеровки.

Картинка из списка всех видов спектаклей, освещаемых большевистской общественностью.

Небольшая амортизация, не зависящая от нанесения, веса и нанесения.

Основное приложение для пластикового приложения основано на минимальном количестве приложений, которые могут быть извлечены из памяти.

Увеличение срока службы платформы (увеличение межремонтного периода) за счет износа плит футеровки, которые легко отрезать и заменять новыми [9].

2.3 Материалы для использования футеровки кузова

Одна из проблем, возникающих при эксплуатации большегрузных автомобилей, - это чрезмерный износ кузова при погрузке и разгрузке перевозимого груза. Без применения мер защиты кузова от износа срок его службы составляет в среднем один раз в год.

Замена изношенного кузова на новый связана со значительными финансовыми затратами для компаний, эксплуатирующих самосвалы. Одним из самых эффективных методов защиты тела от истирания считается износостойкость на внутренней поверхности. Производственные предприятия, такие как «Hitachi», поставляют самосвалы с кузовами без рамы, которые обслуживают предприятия-потребители собственными силами на своих ремонтных базах [8].

Для футеровки корпусов чаще всего используют железные пластины, закрепленные на внутренней плоскости с помощью опоры электросварки. Однако срок службы железной футеровки составляет не более полутора-двух лет. Замена изношенной футеровки осуществляется путем «обдувки» сварных стыков крепления футеровки газовой сваркой и замены на новую. Процесс замены f очень трудоемкий. Повторная футеровка корпуса с применением электросварки для его крепления ослабляет днище и стенки корпуса из-за нарушения структуры металла в корпусе тепловым воздействием электрогазовой сварки.

Исследовательскими работами по процессу износа кузова самосвала установлено, что в кузове самосвала есть 2 зоны, различающиеся по внешнему виду и интенсивности износа. Одна из них включает центральную зону днища кузова, в которой износ в значительной степени происходит из-за ударного воздействия на нее частей нагружаемого материала и, в меньшей степени, из-за износа трением при разгрузке транспортируемого материала. груз. Зона 2 включает в себя хвостовую часть внизу и стенки корпуса, где преобладает износ трением из-за воздействия материала, выгружаемого из корпуса.

По результатам исследований сделан вывод о необходимости разработки быстросменной системы подачи с механическим безболтовым или безболтовым креплением подающих элементов кузова самосвала. При этом конструктивный вывод вагонки должен соответствовать будущим требованиям [9]:

-до центральной зоны днища корпуса, хвостовая часть и борта должны состоять из однородных компонентов с разными противоизносными свойствами f, которые обеспечивают характер и интенсивность износа в нужных зонах тела;

-крепление элементов футеровки к кузову самосвала должно осуществляться с введением небольшого количества болтов, не нарушающих прочности кузова;

- Размер подкладки не должен превышать 5% от общего размера тела.

Одним из аспектов производительности линерной системы являются технико-экономические характеристики применения, определяемые первоначальной стоимостью вкладыша, сроком службы вкладыша, стоимостью заменяемых компонентов и трудозатратами на замену.

На основе анализа предполагаемых конструктивных выводов составных частей лайнера и способа их крепления к самосвалу сделан вывод на разработку системы лайнера корпуса лайнера, которая состоит из однородных модулей в виде продольных железных полос, корпус, рядом с уровнем, которого нанесен слой прочной полимерной подложки.

Модули крепятся к кузову самосвала путем прижатия торцов поперечными профильными опорами, все еще покрытыми полимерным слоем и имеющими паз для заводов и располагающими болтами крепления по длине балки [10].

Структурная схема вкладыша, выполненная по вышеуказанным правилам, представлена на рисунке. Модульная лайнерная система гарантирует легкую установку в качестве отдельного модуля, например, сам весь лайнер эффективно отделяет его от установки электрофузий в реальном времени.

Ограниченное количество болтов, используемых для крепления вкладыша, в отличие от электросварки, не соблюдает прочность корпуса.

Основным компонентом вкладыша, определяющим эффективность применения, является полимерное износостойкое покрытие модулей.

Из популярных полимерных покрытий с самыми высокими прочностными свойствами рассмотрена возможность использования полиуретановых модулей и укладки высокомолекулярной целлофановой плоскости [10].

Преимущество полиуретана заключается в освоении производства всех видов составов и технологий для использования в железных плоскостях.

Состав обеспечивает двухкомпонентную систему горячей полимеризации на основе легких или сложных полиэфиров.

Состав отличается очень высокими и износостойкими свойствами и очень коротким технологическим циклом.