Файл: Лекция 1 Оснащение сварочного поста для частично механизированной сварки (наплавки) плавлением.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 428

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Скорость подачи электродной проволоки, м/ч, расчитывается по формуле:

где αР – коэффициент расплавления проволоки, г/А ч ; ρ – плотность металла электродной проволоки, г/см3 (для стали ρ =7,8 г/см3).

Значение αР рассчитывается по формуле:

Скорость сварки (наплавки), м/ч, рассчитывается по формуле:

где αН - коэффициент наплавки, г/А ч; αН = αР(1-Ψ), где Ψ - коэффициент потерь металла на угар и разбрызгивание. При сварке в СО2 Ψ = 0,1- 0.15;FB - площадь поперечного сечения одного валика, см2. При наплавке в СО2 принимается равным 0,3 - 0,7 см2.

Масса наплавленного металла, г, сварке рассчитывается по следующим формулам:

при сварке:

при наплавочных работах:

где l – длина шва, см; ρ – плотность наплавленного металла (для стали ρ=7,8 г/см3); VН - объем наплавленного металла, см3.

Время горения дуги, ч, определяется по формуле:

Полное время сварки (наплавки), ч, определяется по формуле:

где kП – коэффициент использования сварочного поста, ( kП= 0,6 ÷ 0,57).

Расход электродной проволоки, г, рассчитывается по формуле:

где GH – масса наплавленного металла, г; Ψ – коэффициент потерь, (Ψ = 0,1 - 0,15).

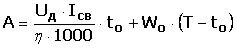

Расход электроэнергии, кВт ч, определяется по формуле:

где UД– напряжение дуги, В; η– КПД источника питания: при постоянном токе 0,6÷0,7 , при переменном 0,8÷ 0,9; WO–мощность источника питания, работающего на холостом ходе, кВт. На постоянном токе Wо = 2,0÷ 3,0 кВт, на переменном – Wо= 0,2÷ 0,4 кВт.

Справочные сведения по оборудованию для сварки в СО2 приведены в табл. 4,5,7 приложения.

Лекция № 5: Свариваемость металлов

Свариваемость — свойство металлов или сочетания металлов образовывать при установленной технологии сварки неразъемное соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. В сварочной практике существуют такие понятия, как физическая и технологическая свариваемость.

Свариваемость оценивается степенью соответствия свойств сварного соединения тем же свойствам основного материала и его склонностью к образованию дефектов. Материалы делятся на хорошо, удовлетворительно, плохо и ограниченно свариваемые.

Физическая свариваемость подразумевает возможность получения монолитных сварных соединений с химической связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами.

Технологическая свариваемость — это характеристика металла, определяющая его реакцию на воздействие сварки и способность образовывать сварное соединение с заданными эксплуатационными свойствами. В этом случае свариваемость рассматривается как степень соответствия свойств сварных соединений одноименным свойствам основного металла или их нормативным значениям.

Свариваемость металлов зависит от их химических и физических свойств, наличия примесей и др. От свариваемости металла зависит выбор технологии его сварки.

Свариваемость сталей определяется по склонности к образованию трещин и механическим свойствам шва, по ней стали разделяются на четыре группы:

-

1 — хорошая свариваемость; сварка выполняется без подогрева до, в процессе сварки и после. -

2 — удовлетворительная свариваемость; сварка для предотвращения трещин предварительно нагревается, после сварки нужна термообработка. -

3 — ограниченная свариваемость; сталь склонна к образованию трещин, ее предварительно подвергают термообработке, термически обрабатывается после сварки. -

4 — плохая свариваемость, склонность к образованию трещин. Сварка производится с предварительной термообработкой, подогрев проводится и после сварки.

Свариваемость металла зависит от его химических и

физических свойств, кристаллической решетки, степени легирования, наличия примесей и других факторов.

Назовем основные показатели свариваемости металлов и их сплавов:

• окисляемость при сварочном нагреве, зависящая от химической активности металла;

• чувствительность к тепловому воздействию сварки, которая характеризуется склонностью металла к росту зерна, структурными и фазовыми изменениями в шве и зоне термического влияния, изменением прочностных и пластических свойств;

• сопротивляемость образованию горячих трещин;

• сопротивляемость образованию холодных трещин при сварке;

• чувствительность к образованию пор;

• соответствие свойств сварного соединения заданным эксплуатационным требованиям.

Хром увеличивает прочность стали, повышает ее устойчивость против коррозии и длительного воздействия высоких температур. Однако с увеличением содержания хрома возрастает закаливаемость сталбй и ухудшается их свариваемость.

Никель повышает прочность, пластичность и коррозионную стойкость стали, улучшает свариваемость. Однако при сварке требуется защита от воздействия кислорода воздуха во избежание выгорания никеля.

Титан повышает прочность, ударную вязкость стали, улучшает ее свариваемость, способствует измельчению зерен при кристаллизации металла. При сварке связывает углерод, препятствуя образованию карбидов хрома по границам зерен и возникновению межкристаллитной коррозии металла сварного соединения хромсодержащих сталей.

Кремний содержится в обычной углеродистой стали в пределах 0,02—0,3% и существенного влияния на свариваемость не оказывает. При повышенном содержании (0,8—1,5%) кремний затрудняет сварку, так как придает стали жидкотекучесть и образует тугоплавкие окислы и шлаки.

Сера является самой вредной примесью стали. Содержание серы в стали допускается не более 0,05 %. Сера образует в металле сернистое железо, которое имеет более низкую температуру плавления, чем сталь, и плохо растворяется в расплавленной стали. При кристаллизации стали сернистое железо располагается между кристаллами металла шва и способствует образованию трещин.

Фосфор является также вредной примесью стали. Содержание фосфора в стали доходит до 0,05 %. Фосфор ухудшает свариваемость стали, так как образует хрупкое фосфористое железо, придает стали хладноломкость.

Свариваемость стали принято оценивать по следующим показателям:

• склонности металла шва к образованию горячих и холодных трещин;

• склонности к изменению структуры в околошовной зоне и к образованию закалочных структур;

• физикомеханическим качествам сварочного соединения;

• соответствию специальных свойств сварного соединения техническим условиям.

Лекция № 6: Понятие о металлургических процессах.

В процессе горения дуги жидкий металл с конца электрода переходит в сварочную ванну в виде отдельных капель (капельный способ) и при полуавтоматической сварке струйно.

Перенос капель осуществляется под действием:

• силы тяжести;

• силы поверхностного натяжения;

• электромагнитных сил.

Характер капель зависит от силы сварочного тока. С увеличением силы тока размер капель уменьшается, а число их возрастает.

С уменьшением силы тока размер капли растет и в единицу времени капель становится меньше. Именно это свойство переноса металла и уменьшение силы тока, а также максимально короткая дуга позволяют вести сварку в вертикальном положении.

Коэффициент расплавления. При сварке металла шов образуется вследствие расплавления присадочного и проплавления основного металла. Расплавление присадочного металла характеризуется коэффициентом расплавления αр=σр/(I∙t), где σр - масса расплавленного за время t электродного металла, г; t - время горения дуги, ч; I - сварочный ток, А.

Коэффициент расплавления зависит от состава проволоки и покрытия электрода, массы покрытия, а также рода и полярности тока.

Коэффициент потерь. Коэффициент характеризует потери металла электрода на разбрызгивание, испарение и окисление: φ=(σр-σн)/(I∙t), где σн - масса наплавленного металла, г; σр - масса расплавленного металла, г.

Коэффициент потерь зависит не только от состава проволоки и ее покрытия, но также от режима сварки, и типа сварного соединения. Коэффициент потерь возрастает при увеличении плотности тока и длины дуги. Он несколько меньше при выполнении сварных тавровых соединений и соединений с разделкой кромок, чем при наплавке.

Коэффициент наплавки. Для оценки процесса наплавки вводят понятие коэффициента наплавки αн=σн/(I∙t) , где σн - масса наплавленного за время t металла, г (с учетом потерь); I - сварочный ток, А.

Коэффициент наплавки зависит от рода и полярности тока, типа покрытия и состава проволоки, а также от пространственного положения, в котором выполняют сварку.

Зависимость величины сварочного тока от диаметра электрода. При ручной дуговой сварке сварочный ток и диаметр электрода связаны следующей зависимостью: I=kd, где I - величина сварочного тока, А; k - коэффициент, зависящий от марки электрода; d - диаметр электрода, мм.

Приведенная формула применима для электродов, имеющих диаметр 3-6 мм.

Зависимость между диаметром и величиной сварочного тока выражают также следующей опытной формулой: I=(m+nd)d, где m=20, n=6 (для ручной сварки стальными электродами).

Производительность процесса дуговой сварки. Производительность сварки определения количеством наплавленного металла σн= αнI∙t, где αн - коэффициент наплавки, г/(A∙ч); I - сварочный ток, A; t - время, ч.

Чем больше ток, тем выше производительность. Однако при значительном увеличении сварочного тока электрод может быстро нагреваться теплотой Джоуля-Ленца, что резко понизит качество сварного шва, так как металл шва и зона сплавления основного металла будут перегреты. Необходимо отметить, что перегрев электрода увеличивает разбрызгивание металла.

Лекция № 7: Стали, их состав, марки.

Сталь – сплав железа с углеродом, где углерода до 2,14%.

Существует более 1500 марок сталей, которые можно классифицировать по следующим признакам:

способу производства: кислородно-конвертерная (бессемеровская, томасовская); мартеновская; электросталь;

степени раскисления: кипящая (кп) — наименее раскисленная; полуспокойная (пс) — средней степени раскисления; спокойная (сп) — наиболее раскисленная;

химическому составу: углеродистые: низкоуглеродистая (содержание углерода до 0,25 %); среднеуглеродистая (0,25...0,6%); высокоуглеродистая (свыше 0,6 %);

легированные: низколегированная (суммарное содержание легирующих элементов, кроме углерода, до 2,5 %); среднелегированная (2,5... 10 %); высоколегированная (свыше 10%);

назначению: конструкционная; строительная; инструментальная; судостроительная; котельная; особым свойствам: коррозионно-стойкая (нержавеющая); жаростойкая; жаропрочная; электротехническая;

прочностным показателям:

обычной прочности — низкоуглеродистые класса С 38/23 (С — обозначение стали; 38 — предел прочности, кгс/мм2; 23 — предел текучести, кгс/мм2);

повышенной прочности — низколегированные классов С 44/29, С 46/33 и С 52/40;

высокой прочности — низколегированные и среднелегированные классов С 60/45, С 70/60 и С 85/75.

По качеству выделяют: обыкновенного качества, качественные и высококачественные.

В зависимости от назначения стали обыкновенного качества подразделяются на три группы - А, Б, В.