Файл: Модернизация подвески ац для низких климатических условий.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 66

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Для проведения ТО-2 пожарный автомобиль выводится из боевого расчета. Время пребывания ПА на обслуживании не должно превышать трех дней. Для ПА, находящихся в эксплуатации более 10 лет увеличивается время простоя до 5 суток.

ПА, прошедший ТО-2, получает руководитель и старший водитель подразделения по акту сдачи.

Пожарный автомобиль, прошедший ТО, должен отвечать всем требованиям технической документации.

Сезонное ТОс. Нормативы трудоемкости ТОс составляют от трудоемкости ТО-2:

для очень холодного климатического района – 50%;

для холодного климатического района – 30%;

для прочих климатических районов – 20%.

Ремонт ПА. Для ПА установлены основные агрегаты, базовые и основные детали в них. Например, основной агрегат – двигатель и сцепление. Базовой деталью для него является блок цилиндров, головка блока цилиндров, коленчатый вал и т.д., основные детали (см. Наставление по технической службе ГПС). Изложенная классификация важна для уяснения вида ремонтов.

В ГПС ремонт ПА подразделяется на следующие виды:

для автомобилей: текущий, средний, капитальный;

для агрегатов: текущий, капитальный.

Ремонты производят в пожарных частях и подразделениях технической службы (рис.13.20).

Текущий ремонт (ТР) выполняется для обеспечения работоспособности механизмов или замены отдельных агрегатов, в том числе, одного основного. Кроме того, выполняются крепежные, сварочные, слесарно-механические и другие работы.

Средний ремонт (СР) пожарного автомобиля предусматривается, если требуется капитальный ремонт двигателя. Возможна также замена нескольких агрегатов (в том числе, двух-четырех основных).

Пробег ПА до капитального ремонта двигателя находится в пределах 70000 (ГАЗ-66) до 130000 км (КамАЗ 43102, Урал-43202).

Трудоемкость работ при СР находится в пределах от 315 чел.-час (ГАЗ-66 и др.) до 450 чел.-ч (Урал-43202, КамАЗ). При этом до 50% трудоемкости требуется на ремонт шасси.

Время простоя ПА в среднем ремонте не должно превышать 30 календарных дней.

Капитальный ремонт (КР) пожарного автомобиля заключается в его полной разборке, замене или капитальном ремонте большинства агрегатов, систем, приборов.

Капитальному ремонту подвергается ПА, если их кузов, кабина, пожарный насос и не менее двух основных агрегатов базового шасси требуют капитального ремонта. Этот ремонт необходим также, если его техническое состояние неудовлетворительное по результатам диагностирования.

ПА, сдаваемые в КР должны быть в состоянии, позволяющем их передвижение своим ходом.

Агрегаты подвергаются КР в случае, если базовая и основные детали требуют ремонта, а также, если работоспособность агрегата не может быть восстановлена или восстановление экономически нецелесообразно при ТР.

Основным методом ремонта является агрегатный метод. По этому методу неисправный агрегат заменяется новым или отремонтированным.

Периодичность пробега ПА до капитального ремонта изменяется в пределах от 80000 км общего пробега (ГАЗ-66) до 170000 км общего пробега (ЗИЛ, КамАЗ). Трудоемкость КР находится в пределах от 520 чел.-ч (ГАЗ-66 и др.) до 800 чел.-ч (Урал 43202, КамАЗ, ЗИЛ-130). Это почти в два раза больше трудоемкости КР базового шасси.

Время простоя ПА в КР не должно превышать 60 календарных дней.

Отремонтированный ПА подвергается диагностированию или испытанию: автомобиль пробегом 2…5 км, а агрегат – работой, продолжительностью 0,5 часа.

Перед установкой на боевое дежурство ПА должен пройти обкатку. После среднего ремонта пробегом 150 км, а после КР – 400 км. В обоих случаях работа специального агрегата должна составлять 2 часа.

Ресурс АЦ, прошедшей капитальный ремонт, должен составлять не менее 50% от ресурса новой, а значение нормативной массы АЦ не должно превышать нормативный параметр более, чем на 1%.

2. Примеры модернизации подвесок

Пример 1. При модернизации кузова малолитражного автомобиля для улучшения обзорности был увеличен угол наклона капота, что повлекло за собой уменьшение объема колесной арки передних колес и резкое сокращение места для размещения подвески колес. Ранее использовавшаяся на автомобиле подвеска типа «Макферсон» (рис. 1) с вертикальным расположением амортизатора и пружины по своим габаритным размерам оказалась совершенно непригодной для модернизированной компоновки кузова. Возникла проблема модернизации подвески с целью уменьшения ее габаритных размеров и рационального размещения элементов подвески в колесной нише.

Возможные варианты модернизации подвески в данной ситуации — выбор другой конструкции упругого элемента подвески или изменение положения пружины подвески с вертикального на близкое к горизонтальному.

В первом случае можно заменить пружинную подвеску на торсионную с двойном рычагом и меньшими габаритными размерами, но более жесткую по сравнению с пружинной. Подвеска с качанием колеса на рычаге в продольной плоскости автомобиля характеризуется тем, что колея автомобиля при колебании колес остается всегда постоянной.

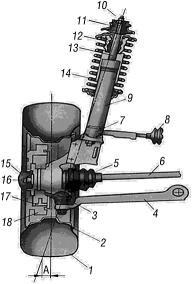

Рис. 1 Передняя подвеска типа «Макферсон»:

1—шина; 2—обод колеса; 3—шаровой шарнир; 4—поперечный рычаг; 5—защитный чехол; 6 — полуось; 7 — шарнир рулевой тяги; 8 — защитный чехол рулевой тяги; 9 — телескопическая стойка с гидроамортизатором; 10 — гайка крепления телескопической стойки; 11 — верхняя опора; 12 — буфер сжатия; 13 — шток; 14 — цилиндрическая пружина; 15 — защитный колпачок; 16 — гайка крепления ступицы; 17 — тормозная колодка; 18 — тормозной барабан; А — отрицательное плечо обкатки

Эта подвеска также может быть представлена двумя типами: на одном рычаге и на двух рычагах. Наиболее часто в такой подвеске в качестве упругого элемента используется торсион, а сама конструкция не требует специальных шарниров или упругих сочленений.

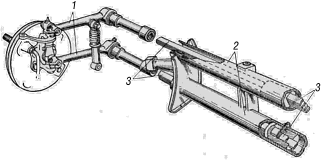

Подвески на двух рычагах (рис. 2) образуют шарнирный параллелограмм, при котором угол наклона шкворня назад остается неизменным, что позволяет применять подобную подвеску для управляемых колес.

Поворотная цапфа шарнирно связана с двумя одинаковыми качающимися рычагами 1, образующими параллелограмм. Рычаги своими осями вставлены во втулки трубчатых поперечин 2 рамы. Внутри поперечин размещены стержни торсиона, составленного из нескольких стальных листов прямоугольного сечения. Концы стержней связаны с рычагами 1 и поперечинами рамы.

Второй вариант: можно использовать пружинную подвеску оригинальной конструкции с горизонтальным расположением пружин внутри корпуса цапфы и качанием колеса на рычаге в продольной плоскости.

Рис. 2 Подвеска колеса на двойном рычаге

:

1 — качающиеся рычаги; 2 — трубчатые поперечины рамы; 3 — стержни торсиона из нескольких стальных листов прямоугольного сечения

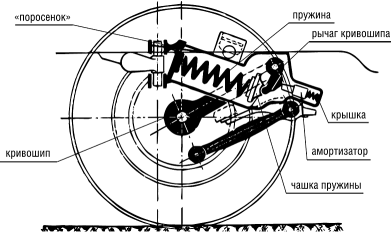

Специфическая схема рычажной подвески (рис. 3), которая обеспечивает постоянство обоих углов наклона шкворня при неизменной ширине колеи, широко использовалась в подвеске колес малолитражных автомобилей фирмы «Опель».

Рис. 3 Схема рычажной подвески с расположением пружин внутри корпуса цапфы и качанием колеса в продольной плоскости

Конструкция самой подвески представлена на рис. 4 Балка передней оси 3 имеет отогнутые назад кулаки, в которых жестко закреплены шкворни 1 поворотных цапф 2, имеющих пустотелую трубчатую конструкцию. В гнездах цапфы 2 установлен на подшипниках валик качающегося рычага 4 подвески с осью для ступицы колеса; второй рычаг 5 образует с рычагом 4 шарнирный параллелограмм.

Рис. 4 Общий вид рычажной подвески передних колес с качанием колеса в продольной плоскости:

1 — шкворень; 2 — поворотная цапфа; 3—балка передней оси; 4 — валик качающегося рычага подвески с осью для ступицы колеса; 5 — нижний рычаг подвески

Внутри пустотелой цапфы 2 установлена витая пружина, в которую упирается кулак валика. Передняя ось скреплена с подрамником кузова, поэтому положение шкворня поворотной цапфы неизменно и не зависит от положения колеса. При повороте цапфы она вместе с колесом и рычагами 4и 5поворачивается как одно целое около неподвижного шкворня. При перемещении колеса вверх качается рычаг 4, и его валик, повернувшись, нажимает кулаком на пружину, смягчая толчок; положение цапфы и ширина колеи при этом не изменяются.

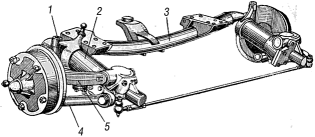

Пример 2. Рессорная подвеска колес как наиболее простая по конструкции широко используется как на грузовых автомобилях, так и на джипах, пикапах и даже легковых автомобилях.

Тюнинг рессорных подвесок грузовых автомобилей, джипов и пикапов обычно производится их владельцами с целью повышения грузоподъемности, если автомобиль предназначается для постоянной перевозки грузов. В случае использования автомобиля для перевозки пассажиров в качестве микроавтобуса модернизация подвески обычно направлена на повышение комфортности езды на автомобиле.

Таким образом, организация процесса тюнинга подвески АТС целиком направлена на оптимизацию узкоцелевой эксплуатации транспортного средства и повышения экономической эффективности этой эксплуатации.

Тюнинг подвески автомобиля может касаться усовершенствования отдельных элементов подвески и создания нескольких ее модификаций (для расширения модельного ряда автомобилей одной марки), а иногда и замены одного типа подвески другим (например, рессорной на пневматическую).

Примером удачной модернизации может служить и комбинация различных типов подвесок городских автобусов, например рессорной и пневматической.

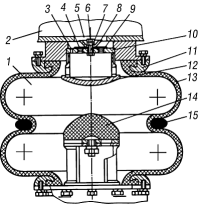

К основным элементам пневматической подвески относятся пневмобаллоны, регулятор положения кузова, соединительные детали и др. (рис. 5).

Рис. 5 Комплект деталей пневматической подвески

Пневмобаллоны не только являются упругим элементом, но и выполняют роль гасителя колебаний. Они состоят из резинокордной оболочки (рис. 6) с бандажным кольцом. Внутри баллона закреплен резиновый буфер — ограничитель хода сжатия подвески, упирающийся при работе в опорную пяту. Нижней частью пневмобаллон соединяется с кронштейном балки моста, а верхней — с фланцем дополнительного воздушного резервуара через демпфирующее устройство. Последнее состоит из корпуса, установленного в опоре, шайбы и клапана, которые стянуты между собой болтом и гайкой.

Демпфирующее устройство в сборе поджимается опорной пятой буфера сжатия и через отверстие сообщается с внутренней полостью дополнительного резервуара.

Работа демпфирующего устройства заключается в том, что при ходе сжатия под давлением воздуха открывается клапан и воздух перетекает из пневмобаллона в дополнительный резервуар через шесть отверстий.

Рис. 6 Пневмобаллон с демпфирующим устройством:

1 —двухсекционный пневмобаллон; 2—дополнительный резервуар; 3—дроссельное отверстие; 4 — шесть отверстий; 5 — отверстие; 6 — стяжной болт; 7 — шайба; 8 — фигурная шайба; 9 — клапан; 10 — корпус; 11 — опора; 12 — опорная пята; 13 — резинокордная оболочка; 14