Файл: Задача создания эффективного процесса вентилирования решается экономическими и прогрессивными производственными способами. Устраиваются комбинированные системы вентиляции для промышленных предприятий с использованием аэрации,.docx

Добавлен: 06.12.2023

Просмотров: 49

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

кг/м3;

кг/м3; кг/м3;

кг/м3; кг/м3;

кг/м3; Па;

Па; Па.

Па.2. Средняя скорость выхода газов из печи, м/с:

, (21)

, (21)где

- коэффициент расхода воздуха,

- коэффициент расхода воздуха, .

. м/с;

м/с; м/с.

м/с.3. Расход газов, выходящих из печи, м3/с:

, (22)

, (22) , (23)

, (23) где

- площадь загрузочного отверстия, м2,

- площадь загрузочного отверстия, м2,  м2.

м2. м3/с;

м3/с; м3/с;

м3/с; кг/с;

кг/с; кг/с.

кг/с.4. Расстояние от печи до точки пересечения оси потока, искривленного под действием гравитационных сил, с плоскостью газов в зонт козырек:

, (24)

, (24)где

- эквивалентный по площади диаметр загрузочного отверстия, м:

- эквивалентный по площади диаметр загрузочного отверстия, м: , (25)

, (25)m – коэффициент изменения скорости, равный 5 при соотношении высоты к ширине загрузочного отверстия h/b = 0,5…1;

n – коэффициент изменения температуры, n=4,2 при h/b = 0,5…1;

- критерий Архимеда, определяется по формуле:

- критерий Архимеда, определяется по формуле: , (26)

, (26)  ,

,  - температура газов в печи и воздуха рабочей зоны, К.

- температура газов в печи и воздуха рабочей зоны, К. м;

м; ;

; ;

; м;

м; м.

м.5. Диаметр струи газа на расстоянии X от загрузочного отверстия при

:

: , (27)

, (27) м;

м; м.

м.6. Минимальный вылет зонта (для наибольшего диаметра струи газа):

, (28)

, (28) м.

м.Ширину зонта принимаем на 200 мм больше ширины загрузочного отверстия, т.е.

м.

м.7. Расход смеси газов и воздуха в помещении на входе в зонт, м3/с:

, (29)

, (29) м3/с;

м3/с; м3/с.

м3/с.8. Расход воздуха удаляемого из помещения:

, (30)

, (30) , (31)

, (31) м3/с;

м3/с; м3м/с;

м3м/с; кг/с;

кг/с; кг/с.

кг/с.9.Температура смеси газов и воздуха:

, (32)

, (32)

;

.

.При удалении вредных веществ за счет естественной тяги температура смеси газов и воздуха должна быть ниже 300°С. Вычисленные температуры смеси газов и воздуха получились больше допустимой, значит принимаем рекомендованную температуру смеси газов и воздуха и вычисляем необходимый расход воздуха, подсасываемого в зонт, по формуле:

, (33)

, (33) кг/с;

кг/с; кг/с.

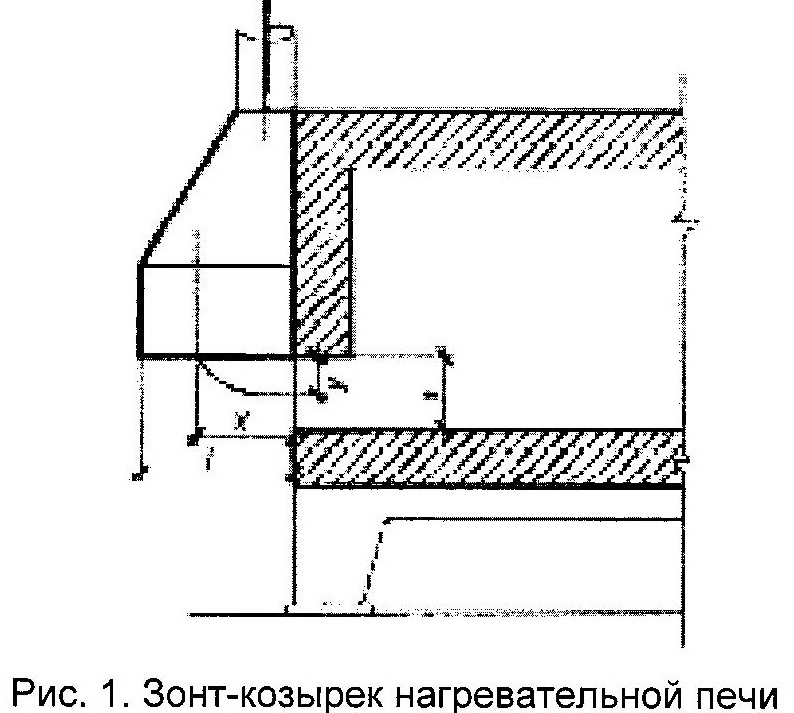

кг/с.Следовательно, принимаем к установке зонт-козырек шириной 0,8 м и вылетом 1,1 м.

Расчет панелей равномерного всасывания от заливочных участков литейных конвейеров производим по [9]. Длина заливочного участка с охладительным кожухом равна 4 м, другого конвейера – 6 м. для конвейера с длиной заливочного участка 4 м принимаем 7 панелей размером 600×645 мм, d=400 мм [9, табл.5.10], для другого конвейера – 10 аналогичных панелей таким образом, чтобы панели разместились вдоль всей длины заливочного участка.

Определяем количество и скорость отсасываемого воздуха.

Площадь живого сечения панели Чернобережского составляет:

, (34)

, (34)где

– габаритная площадь панели, м2.

– габаритная площадь панели, м2. м2;

м2; м2.

м2.Принимаем расход воздуха на 1 м2 габаритной площади панели для ее эффективной работы при нахождении панели вдали от стены 5000 м3/ч [9], получаем объем отсасываемого воздуха:

м3/ч.

м3/ч.Скорость всасывания:

, (35)

, (35) м/с.

м/с.Все типы местных отсосов, применяемых в литейном цехе, их количество, коэффициенты их действия сведем в табл.7. Коэффициенты эффективности действия местных отсосов принимаем согласно [6].

Таблица 7 - Сводная таблица местных отсосов

| № технолог. оборудования | Наименование технолог. оборудования | Количество, шт. | Тип местного отсоса | Количество отсасываемого воздуха | Коэфф. эффективности | Ссылка на норм. лит. |

| 1,3 | Конвейер заливочных форм | 16 | Панели Чернобережского | 16·1935=30960 | 0,7 | [9] |

| 2 | Охладительный кожух (укрытие) | L=3600·1,5·F, где F – площадь входного и выходного отверстия; 1,5 – скорость всасывания через отверстие. L=3600·1,5·(2·1,5·2,3)= =37260 | 0,9 | [8] | ||

| 2 | Печь для сушки песка (вертикальное сушило) | 1 | Встроенный отсос | 3000 | 1 | [8] |

| 4 | Элеватор | 2 | Местный отсос от головки элеватора | L=3·n·B, где B – ширина ковша. L=3·2·400=2400 | 1 | [8] |

| 6 | Центробежные бегуны | 3 | Встроенный отсос | 3·15000=45000 | 1 | [8] |

| 7,9 | Решетка вибрационная для выбивки формовочной земли | 3 | Угловой бортовой отсос | 3·6000=18000 | 0,7 | [8] |

| 10 | Печь вертикальная сушильная для стержней | 1 | Зонт-козырек | 1311 | 0,7 | [7] |

| 11 | Абразивный станок для зачистки стержней | 1 | Кожух-укрытие | L=6·d, L=6·300=1800 | 1 | [7] |

| 12 | вагранка | 2 | Зонт-козырек | 2·1311=2622 | 0,7 | [7] |

Итого: ΣL=147090 м3/ч.

ХП: tрз=19°С, ρ=1,209 кг/м3,

кг/ч;

кг/ч;ТП: tрз=26°С, ρ=1,181 кг/м3,

кг/ч.

кг/ч.5.3. Расчет местной приточной вентиляции

Воздушный душ предназначен для создания комфортных условий работы на отдельных рабочих местах.

Места установки душирующих патрубков принимаем по [7, табл.4.7] и сводим в табл.

Таблица 8 - Места установки душирующих патрубков

| Рабочее место или источник теплоизлучения | Кол-во рабочих мест | Интенсивность теплового излучения, Вт/м2 | Направление подачи воздуха и количество душирующих патрубков | Общее кол-во душирующих патрубков |

| Загрузочная площадка | 2 | 700-1400 | Сбоку и сверху; два душа на рабочее место | 4 |

| Заливочный конвейер | 2 | 1400-2100 | Сбоку и сверху; неподвижные патрубки вдоль рабочей площадки на расстоянии 2-2,5 м друг от друга, для заливочного участка – длиной 4 м через каждые 2 м; для участка длиной 6 м | 3 4 |

| Место загрузки сушильной печи | 2 | 700-1900 | Сбоку и сверху в сторону от печи | 2 |

| Выбивная решетка периодического действия | 3 | 350-700 | Сверху и сбоку в сторону выбивной решетки | 3 |

| | Σ = 16 | |||

Выбираем максимальное значение интенсивности теплового облучения (для заливочного конвейера E=2100 Вт/м2) и для этого значения ведем ресчет душирующего патрубка по [7], расчет душирования горизонтальными струями, который сводится к определению площади душирующего патрубка из условия обеспечения нормирующих параметров воздуха на постоянном рабочем месте.

При адиабатическом охлаждении воздуха расчетная площадь душирующего патрубка, м2;

, (36)

, (36)где

- температура воздуха в рабочей зоне, °С;

- расстояние от душирующего патрубка до рабочего места, м;

- расстояние от душирующего патрубка до рабочего места, м; - коэффициент изменения температуры или концентрация вредных выделений, определяется по [7]. Для воздуха распределителей типа ПДн-3 (α=60°)

- коэффициент изменения температуры или концентрация вредных выделений, определяется по [7]. Для воздуха распределителей типа ПДн-3 (α=60°)  ;

; - нормируемая температура рабочей зоны, °С, принимаемая по [7, табл.4.6]. для тяжелой работы в ТП при тепловом облучении 1400-2100 Вт/м2

- нормируемая температура рабочей зоны, °С, принимаемая по [7, табл.4.6]. для тяжелой работы в ТП при тепловом облучении 1400-2100 Вт/м2  , в ХП -

, в ХП -  ;

; - температура воздуха на выходе из душирующего патрубка, °С, для ТП определяем по l-d диаграмме по tн =24°С : Iн =11,8 ккал/кг, φ=95%; для ХП определяется расчетом при уже найденном значении F0 для ТП:

- температура воздуха на выходе из душирующего патрубка, °С, для ТП определяем по l-d диаграмме по tн =24°С : Iн =11,8 ккал/кг, φ=95%; для ХП определяется расчетом при уже найденном значении F0 для ТП:  =18,8°С.

=18,8°С. м2.

м2.По найденному значению

по [7, табл. 3.1] принимаем воздухораспределители типа ПДн-3 и ПДв-3, для которых

по [7, табл. 3.1] принимаем воздухораспределители типа ПДн-3 и ПДв-3, для которых  =0,14 м2.

=0,14 м2.Воздухораспределители типа ПДн-3 устанавливают для вагранок, а типа ПДв-3 – для сушильных печей, заливочных участков и выбивных решеток.

Скорость движения воздуха на выходе из душирующего патрубка:

, (37)

, (37)где

- нормируемая скорость движения воздуха на рабочем месте, м/с, принимаем по [7, табл.4.6]: для ТП -

- нормируемая скорость движения воздуха на рабочем месте, м/с, принимаем по [7, табл.4.6]: для ТП -  м/с, для ХП -

м/с, для ХП -  м/с;

м/с;m – коэффициент изменения скорости по оси трубы, принимаем по [7, табл. 3.2], m=4,5.

м/с;

м/с; м/с.

м/с.Количество на один душирующий патрубок, м3/ч: