Файл: севастопольский государственный универитет морской институт.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.12.2023

Просмотров: 569

Скачиваний: 24

СОДЕРЖАНИЕ

2 Подбор соответсвующего прототипа и выбор основыных элементов и главных размерений

2.1 Алгебраическое кубическое уравнение масс

2.2 Выбор соотношений главных размерений и коэффициентов полноты проектируемого судна

4 Расчет нормальной шпации и разбивка корпуса на отсеки

6 Определение высоты надводного борта

7 Расчеты непотопляемости судна

8 Оценка остойчивости по правилам российского морского регистра судоходства

10 Проектирование набора корпуса по правилам РС

10.3 Расчет элементов конструкции корпуса

11 Прочность судна. Расчет внешних сил, вызывающих общий изгиб

11.1 Внешние нагрузки, действующие на судно

11.2 Распределение масс судна по теоретическим отсекам

11.3 Расчет изгибающих моментов и перерезывающих сил на тихой воде и на волнении

11.4 Расчет эквивалентного бруса

10.5 Проверка прочности корпуса по правилам Регистра

12 Анализ специальных систем танкера

12.1 Специальные системы танкера

12.2 Грузовые, зачистные и балластные сиситемы

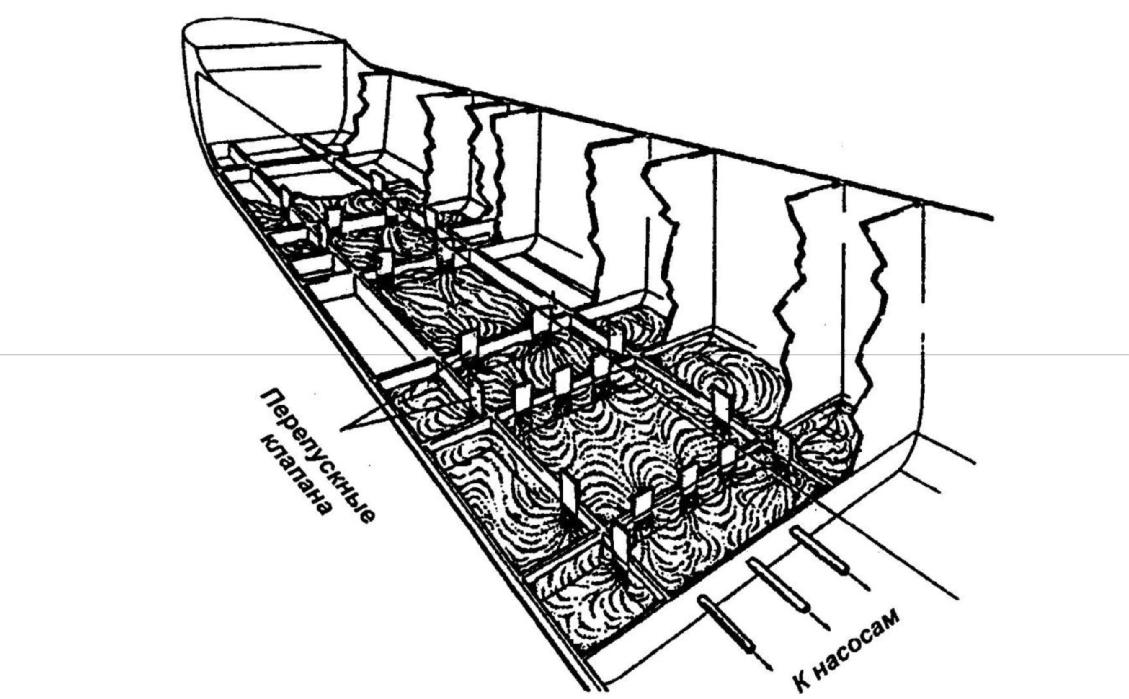

Рисунок 12.3 – Система с переборочными клинкетами

Еще одна разновидность линейной грузовой системы – туннельная грузовая система. Она бывает двух типов: туннельно-трубная и туннельно-канальная системы. В первом варианте туннель прокладывается в двойном дне обычно на месте киля, его называют «туннельный киль». Высота его около 2 метров, в нем проложены грузовые и зачистные магистрали, а также коммуникации. Другой вариант – туннели являются каналами для пере-тока груза из грузовых танков через переборочные клинкеты в кормовой танк, из которого насос выкачивает груз как в обычной линейной системе.

Такие туннели оборудуются на танкерах без двойного дна. Из этих двух вариантов большее применение нашла туннельно-трубная система.

В последнее время все большее применение находит раздельная грузовая система единичных танков с использованием погружных насосов.Такие насосы делятся на безштанговые и штанговые. Первый вместе с приводом размешается вблизи кормовой переборки танка в наиболее удобном месте в колодце, выгороженном в двойном дне. Во втором варианте привод насоса расположен на палубе. Он соединяется с валом насоса длинным промежуточным валом (штангой). Такой насос называют еще колодезным.

В настоящее время большое внимание уделяется разработке месторождений на Крайнем севере, а именно в южном районе Карского и Баренцева морей [1]. Многие нефтепродукты, особенно темные сорта, отличаются большой вязкостью и высокой температурой застывания (некоторые + 40° С и выше). При понижении температуры некоторые из них застывают настолько, что перекачка их насосом становится затруднительной и иногда даже невозможной. Поэтому актуальным является вопрос о поддержании необходимых параметров груза (температуры и вязкости) при его транспортировке и разгрузке. Для этого нефтеналивные суда оборудуют специальной системой подогрева груза.

Особенности систем для подогрева груза в танках

В качестве греющей среды для подогрева груза в танках допускается применение пара, горячей воды и органических теплоносителей [22].

Система подогрева груза должна быть оборудована средствами регулирования температуры груза в танках. Должны обеспечиваться контроль температуры в танках, а также световая и звуковая сигнализация о превышении максимально допустимой температуры груза или падения скорости потока груза при прокачке через подогреватели. [22].

Система подогрева состоит из трубчатых подогревателей, укладываемых выше днища танкера на 100–200 мм, по которым проходит пар давлением 0,3–0,5 МПа [23]. Пар в систему подводится от парогенераторов танкера. В зависимости от вида труб и их расположения относительно ДП танкера существует несколько разновидностей систем подогрева. Подогревательные трубы могут быть выполнены в виде секций или змеевиков, размещаемых вдоль или поперек судна. Исходя из этого на морских танкерах применяются следующие системы подогрева: продольно-секционная, поперечно-секционная, продольно-змеевиковая и поперечно-змеевиковая.

Продольно-секционная система состоит из продольных секций прямых труб, расположенных вдоль судна по всей длине каждого грузового танка. С целью сокращения времени подогрева груза до 6–10 ч могут быть применены двухрядные продольно-секционные системы, в которых к нижнему ряду секций добавляется еще верхний, размещаемый выше днищевого набора танкера. Для надежного стока конденсата продольные подогревательные секции устанавливают в танках с уклоном в корму.

Поперечно-секционная система имеет поперечные секции труб, укладываемые в грузовых танках между флорными шпангоутами, соединительные трубы между которыми проходят поверх днищевого набора. Для обеспечения надежного стока конденсата из поперечных подогревательных секций их укладывают с уклоном в сторону одного из бортов судна, а при разгрузке создают искусственный крен в том же направлении. При использовании поперечно-секционной системы не надо устраивать вырезы в наборе корпуса судна.

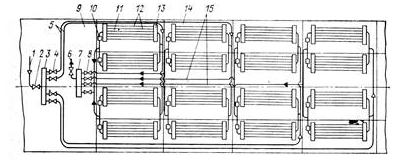

На рисунке 12.4 показана схема устройства продольно-секционной системы подогрева груза на морском танкере. В каждом грузовом танке расположен с уклоном в корму продольно-секционный подогреватель 11. За его кормовым коллектором 13 установлен конденсатоотводчик 10, препятствующий выходу из подогревательных труб 12 несконденсировавшегося пара и обеспечивающий его полную конденсацию. Свежий пар к распределительному коллектору 3 подводится по магистрали 1 от парогенератора. По распределительным трубам 5 он поступает к подогревателям 11. Конденсат от конденсатоотводчиков 10 отводится по трубам 15 и собирается в коллекторе 7, откуда по магистрали 6 возвращается в парогенератор [4].

Рисунок 12.4 – Продольно-секционная система подогрева груза

1 – магистраль от парогенератора; 2 – разобщительный паровой клапан;

3 – парораспределительный коллектор; 4 – пусковые клапаны;

5 – распределительные трубопроводы свежего пара;

6 – конденсатная магистраль в парогенератор;

7 – сборный коллектор конденсата; 8 – разобщительные конденсатные клапаны; 9 – машинное отделение; 10 – конденсатоотводчик;

11 – секционный подогреватель; 12 – подогревательные трубы;

13 – коллектор водоподогревателя;14 – грузовой танк;

15 – отводные трубопроводы конденсата.

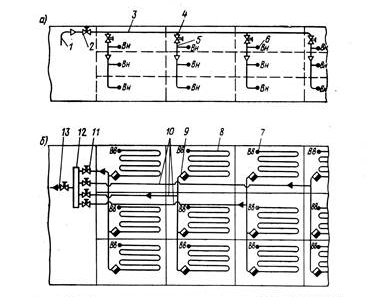

Продольно- и поперечно-змеевиковые системы аналогичны по устройству секционным системам, но в них вместо секций установлены змеевики. Секционные системы в отличие от змеевиковых имеют короткие греющие трубы, вследствие чего более эффективно отдают теплоту грузу, но неравномерно продуваются сжатым воздухом. Змеевиковые системы более просты по устройству, хорошо продуваются сжатым воздухом, но сток конденсата в них затруднен и поэтому теплопередача ухудшена. Система подогрева груза со змеевиковыми подогревателями приведена на рисунке 12.5. Из палубной магистрали 3 свежий пар по стоякам 6 подводится к змеевиковым подогревателям 8, на выходе из которых установлены конденсатоотводчики 9. Конденсат из подогревателей отводится по трубопроводам 10 в коллектор 12, из которого по магистрали 13 направляется в парогенератор для получения пара.

Рисунок 12.5 – Продольно-змеевиковая система подогрева груза

а) план по верхней палубе; б) план по трюму

1 – магистраль от парогенератора; 2 – разобщительный клапан;

3 – палубная паровая магистраль; 4 – пусковой клапан;

5 – распределительный трубопровод; 6 – стояк в грузовой танк;

7 – стояк на верхнюю палубу;8 – змеевиковый подогреватель;

9 – конденсатоотводчик;10 – отводные трубопроводы конденсата;

11 – групповые клапаны; 12 – конденсатосборный коллектор;

13 – конденсатная магистраль в парогенератор [24].

Количество прокладываемых труб для подогрева зависит от сорта и физических свойств перевозимых нефтепродуктов, объема танков, размеров наружного борта и т. п. Основными и наиболее важными физическими свойствами нефтепродуктов, характеризующими возможность их перекачивания, является вязкость и температура застывания

Таблица 12.1 – Физические свойства некоторых нефтепродуктов

| Нефтепродукт | Относительная вязкость, ВУ, при температуре,оС | Температура, оС | Плотность, т/м2 | ||

| 50 | 75 | застывания | Рекомендуемая конечная при подогреве | ||

| Мазут марок | | | | | |

| 10 | 10 | 3,6 | 5 | 30 | 0,89-0,92 |

| 20 | 20 | 6 | 5 | 40 | 0,89-0,92 |

| 40 | 40 | 10 | 10 | 10 | 0,89-0,92 |

| 80 | 80 | 16,5 | 25 | 60 | 0,89-0,92 |

| Моторное топливо ДТ и ДМ | 9 | 5-6 | 5 | 30 | 0,89-0,94 |

Расчет системы подогрева груза

Температура подогрева груза зависит от его сорта. Например:

Φ5 – 18 ºC;

Ф12 – 35 ºC;

М40 – 56 ºC;

М100 – 64 ºC;

М200 – 74 ºC.

-

Начальная температура груза равна

t = tзаст + 5, ºC. (12.1)

Конечная температура подогрева равна

t ≤ tвспышки – 15, ºC. (12.2)

Подогрев производится паром, подаваемым от котлов. Продолжительность подогрева до температуры, при которой можно начинать откачивание насосами, должна составлять не более 12—16 ч. Подогрев во всех отсеках и танках должен быть равномерным и достаточным для перетекания нефтепродуктов через переборочные клинкеты к приемным патрубкам.

2.Расход греющего пара Dп, кг/ч, определяется по эмпирической зависимости:

Dп = 200 + 0,36Gт (12.3)

где Gт – грузоподъемность танкера, т.

3. Площадь поверхности трубчатых подогревателей, м2.

Fп = (0,045÷0,08)* Gт (12.4)

где Gт - грузоподъемность танкера, т.

Для подогрева нефтепродуктов в танках танкеров обычно применяют специальный паровой котел.

4. Потребный поток теплоты Qпт кВт, для подогрева высоковязких нефтепродуктов в танках определяется по выражению

Qпт = Qгр/ηт (12.5)

где Qгр – поток теплоты при подогреве нефтепродукта на судне во время рейса, кВт;

ηт –КПД транспортировки теплоты, равный отношению теплоты, подведенной к нефтепродукту, к теплоте, израсходованной на эти цели:

6. Площади поверхностей подогрева в м2 принимаются пропорционально грузоподъемности судна:

Fw= (0,30...0,35)G (12.6)

Fв= (0,25...0,30)G, (12.7)

где G – грузоподъемность танкера.

Выводы

Представленная методика может быть использована для определения потребного потока теплоты при проведении разгрузочных работ на нефтетанкерах, а также может быть использована в учебном процессе.