Файл: Волгоградский государственный технический университет.docx

Добавлен: 11.12.2023

Просмотров: 40

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего образования

Волгоградский государственный технический университет

Химико-технологический факультет

Кафедра «Процессы и аппараты химических и пищевых производств»

СЕМЕСТРОВАЯ РАБОТА

по дисциплине «Конструирование и расчет элементов оборудования отрасли»

Вариант № 2.2

Выполнил:

студент гр. РХТ-448

Гарбузова А.А

Проверил: доцент

Ильина Л. А.

Волгоград 2020

Содержание

Введение 2

Задание 3

1 Расчет на прочность и герметичность фланцевого соединения аппарата 5

1.2 Расчет нагрузок, действующих на фланец. 8

1.3Проверка прочности и герметичности соединения. 10

Напряжение во втулки от внутреннего давления: 11

Отсюда: 18

Список используемых источников 21

Введение

Введение

Расчету на прочность от внутреннего избыточного давления или наружного давления и от внешних нагрузок должны подвергаться все основные элементы аппарата.

Стандартные сборочные единицы и детали при конструировании аппарата выбирают на ближайшее большее условное давление для рабочей температуры и, как правило, на прочность не рассчитываются.

Обычно аппараты работают при однократной или многократной статической нагрузке, на которую и проводят все расчеты на прочность элементов, сборочных единиц и аппарата в целом.

Фланцевые соединения - наиболее широко применяемые вид разъемных соединений в химическом машиностроении, обеспечивающий герметичность и прочность конструкций, а так же простоту изготовления, разработки и сборки. Фланцы приварные встык имеют конические втулки-шейки. Втулку фланца приваривают стыковым швом к обечайке.

Задание

Задание

Произвести расчет аппарата на прочность элементов корпуса аппарата при действии внутреннего давления; расчет на прочность и герметичность фланцевого соединения, расчет толщины плоской крышки, проверка прочности цилиндрической обечайки в месте сопряжения ее с другими элементами конструкции

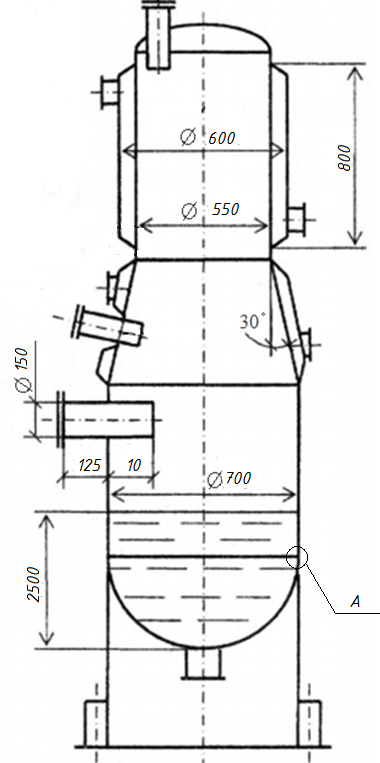

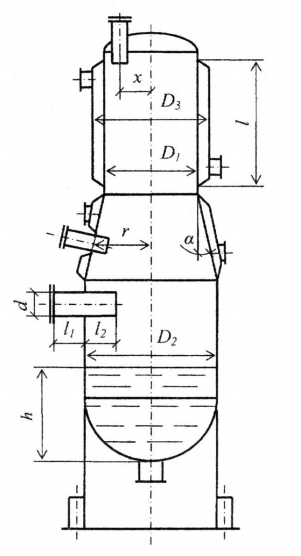

Рисунок 1- Схема колонного аппарата

Таблица 1- Исходные данные

Таблица 1- Исходные данные| Вариант | 2.2 |

| Расчетная температура стенки аппарата, tp 0С | 140 |

| Расчетное давление pp, МПа | 0.18 |

| Марка стали аппарата | ВСт3Гпс |

| Марка стали плоской крышки | ВСт3Гпс |

| Марка стали болтов | 35Х |

| Прибавка к расчетным толщинам стенок С, мм | 1.3 |

| Диаметр цилиндрической обечайки Dц, мм | 1800 |

| Диаметр патрубка D, мм | 150 |

| Толщина стенки цилиндрической обечайки Sц, мм | 6 |

| Толщина стенки конической обечайки Sс, мм | 2 |

| Толщина стенки цилиндрического патрубка S, мм | 4 |

| Угол 2α при вершине конической обечайки | 90 |

| Коэффициент прочности сварных швов  | 0.9 |

1 Расчет на прочность и герметичность фланцевого соединения аппарата

1 Расчет на прочность и герметичность фланцевого соединения аппарата

-

Расчет конструктивных размеров фланца.

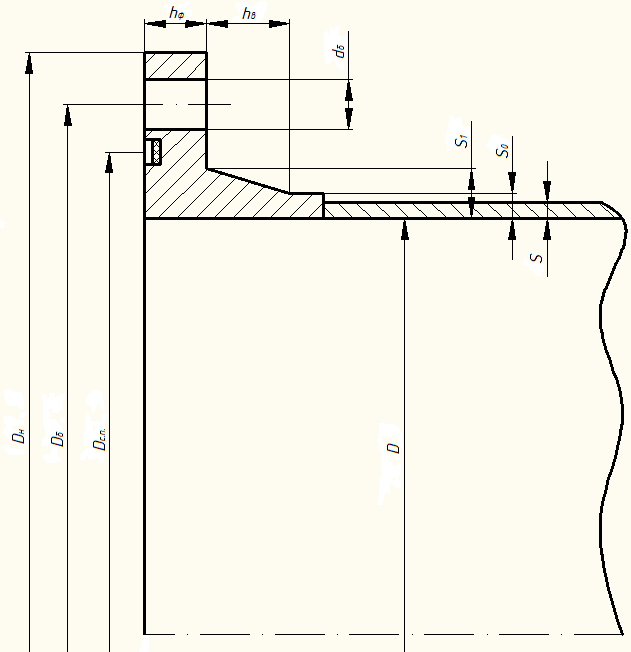

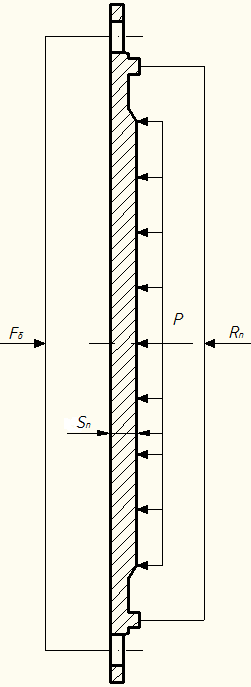

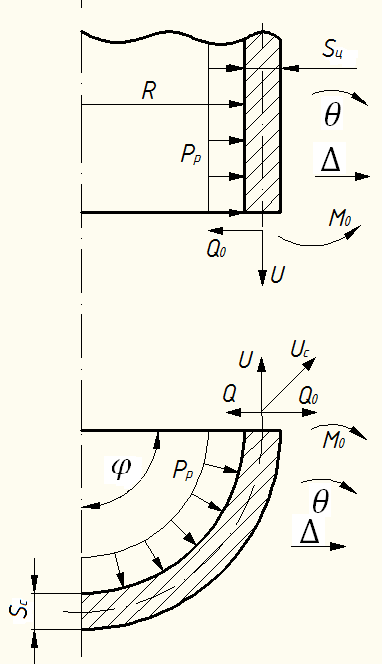

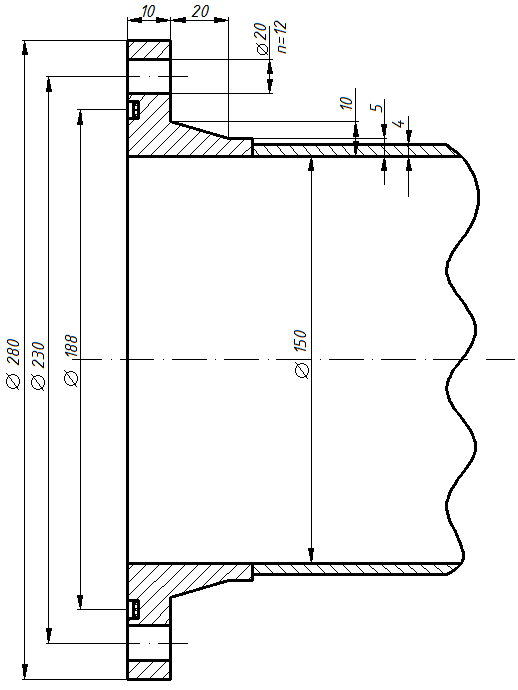

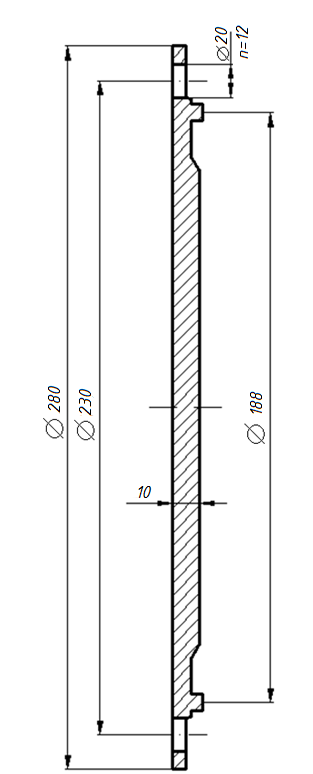

Рисунок 2 - Расчетная схема фланцевого соединения.

Для снижения действия краевых усилий краевых моментов, а так же усилий от присоединения технологических трубопроводов, примем толщину стенки цилиндрического патрубка диаметром D равной (0.8

1) толщины стенки цилиндрической оболочки диаметром Dц.

1) толщины стенки цилиндрической оболочки диаметром Dц.Материал фланца ВСт3Гпс tр=140

Толщина втулки фланца.

S

6<7<7.8; 7-6=1<5

Толщина S1 втулки.

Где

Высота втулки

Принимаем hв=30 мм.

Эквивалентная толщина втулки фланца.

Диаметр болтовой окружности.

Где u=(

;

;

Принимаем Dб = 540 мм.

Наружный диаметр фланца.

Где a=47 для шестигранных гаек М48

Принимаем Dн=590 мм.

Наружный диаметр прокладки.

Где e = 34 для плоских прокладок при dб=24 мм.

Средний диаметр прокладки.

Где b = 12 мм – ширина плоской неметаллической прокладки для диаметра D = 450 мм.

Количество болтов.

Принимаем

Высота фланца.

Где

Принимаем hф=20 мм.

Расстояние между опорными поверхностями гаек для фланцевого соединения с уплотнительной поверхностью типа «шип-паз»

Где hп = 2 мм – высота стандартной прокладки.

-

Расчет нагрузок, действующих на фланец.

Расчет нагрузок, действующих на фланец.

Равнодействующая внутреннего давления.

Реакция прокладки.

Где kпр=1 для резины,

-эффективная ширина прокладки.

-эффективная ширина прокладки.Усилие, возникающее от температурных деформаций.

Где

;

;  -коэффициенты линейного расширения материала фланцев и болтов;

-коэффициенты линейного расширения материала фланцев и болтов; - расчетная температура неизолированных фланцев и расчетная температура болтов;

- расчетная температура неизолированных фланцев и расчетная температура болтов;  ;

;  для болтов диаметром 24 мм;

для болтов диаметром 24 мм;yб, yп, yф –податливости болтов, прокладки, фланцев, вычисляемые по формулам:

Где

Где

- для прокладки из резины.

- для прокладки из резины.

Где

При

;

;

Тогда

Коэффициент жесткости фланцевого соединения

Болтовая нагрузка в условиях монтажа до подачи внутреннего давления

Болтовая нагрузка в рабочих условиях

Приведенный изгибающий момент

-

Проверка прочности и герметичности соединения.

Проверка прочности и герметичности соединения.

Условия прочности болтов выполняются:

Условие прочности неметаллической прокладки из резины выполняется:

;

;

Где

- для прокладки из резины;

- для прокладки из резины;

Максимальное напряжение в сечении фланца, ограниченном размером S1.

Где

Максимальное напряжение в сечении, ограниченном размером S0

Где

Окружное напряжение в кольце фланца

Напряжение во втулки от внутреннего давления:

Напряжение во втулки от внутреннего давления:

Тангенциальное

Меридиональное

Где

- допускаемое напряжение, равное пределу текучести стали ВСт3Гпс при t=134.4

- допускаемое напряжение, равное пределу текучести стали ВСт3Гпс при t=134.4

Условие прочности для сечения, ограниченного размером S0, выполняется:

Где

Условие герметичности, определяемое углом поворота фланца, выполняется:

Где

– допускаемый угол поворота приварного встык фланца при D = 450 мм < 2000 мм.

– допускаемый угол поворота приварного встык фланца при D = 450 мм < 2000 мм.

-

Расчет толщины плоской крышки.

Рисунок 3- Расчетная схема плоской крышки.

Материал фланца ВСт3Гпс tр=140

;

;

Допускаемое напряжение:

Для рабочего состояния

При гидравлических испытаниях

Пробное давление при гидравлических испытаниях

Расчетная толщина крышки

Где

, так как крышка не ослаблена отверстиями.

, так как крышка не ослаблена отверстиями.

Исполнительная толщина плоской крышки

Допускаемое давление:

В рабочем состоянии

При испытании

-

Проверка прочности цилиндрической обечайки в месте соединения ее с конической обечайкой.

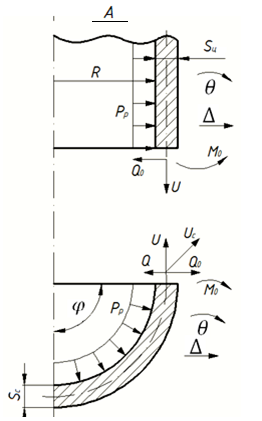

Рисунок 4 – Расчетная схема соединения цилиндрической обечайки со сферическим днищем.

Материал обечаек ВСт3Гпс; tр = 140

;

;

Допускаемое напряжение на краю обечайки

Уравнение совместности деформаций:

Уравнение совместности деформаций:

Где

- соответственно радиальные и угловые деформации края цилиндрической обечайки под действием нагрузок p, Q0 и M0;

- соответственно радиальные и угловые деформации края цилиндрической обечайки под действием нагрузок p, Q0 и M0;  - соответственно радиальные и угловые деформации края сферического днища под действием нагрузок p, Q0 и M0.

- соответственно радиальные и угловые деформации края сферического днища под действием нагрузок p, Q0 и M0.Подставляя соответствующие значения деформаций в уравнения получим:

Где

Подставляя в систему уравнений известные значения геометрических размеров аппарата и физических свойств материала, согласно заданию получим:

Отсюда:

Подставив данное выражение во второе уравнение системы, можно определить значение

равное:

равное:

Тогда:

Суммарные напряжения на краю цилиндрической обечайки:

меридиональное напряжение

кольцевое напряжение

Суммарные напряжения на краю сферического днища следующие:

меридиональное напряжение

кольцевое напряжение

Максимальное напряжение на краю:

цилиндрической обечайки

сферического днища

Таким образом, условие прочности в месте сопряжения элементов не выполняется, требуется укрепление края сферического днища путем наваривания полосы металла длиной:

Заключение

В результате расчетов получили:

Фланец со следующими размерами:

внутренний диаметр фланца 450 мм

наружный диаметр фланца 590 мм

диаметр болтового соединения 540 мм

средний диаметр прокладки 494 мм

диаметр болтов 24 мм

количество болтов 16 шт

Плоская крышка с толщиной 10 мм

Укрепление края обечаек требуется путем наваривания полосы металла длиной 0.025м

Список используемых источников

Список используемых источников

-

Расчет и конструирование машин и аппаратов химических производств: примеры и задачи / Под ред. М.Ф. Михалева. – 2-е изд., испр. и доп. – М.: ТИД «Арис», 2010. – 306 с. -

Методические указания для выполнения контрольно-семестровых работ по дисциплине «Конструирование и расчет элементов оборудования»: метод. указания / сост. Л.А.Ильина, Н.А.Меренцов, М.И.Филимонов, А.В.Кузнецов – Волгоград: ИУНЛ ВолгГТУ, 2017. – 24 с.

Приложение А

20

10

4

5

10

24

n=16

494

540

540

590

Приложение Б

Приложение Б

100

494

590

540

24

n=16

Приложение В

Приложение В

45

1000

1400

1000

30

2200

450

350

1800