Добавлен: 11.12.2023

Просмотров: 340

Скачиваний: 18

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Не плоскостность дверных полотен не должны превышать 0,15%, а в дверях высшей категории качества – 0,1% наибольшего их размера по высоте, ширине и

диагонали.

Неперпендикулярность сторон дверных полотен не должна быть более 0,8, а двери высшей категории качества 0,5.

На лицевых поверхностях полотен, коробок провесы деталей, не имеющих фасок в местах сопряжений, не допускаются.

Обвязку и середняки делают из брусков толщиной 54 мм и 44 мм, ширина брусков верхнего и бокового 94 мм, нижнего 188 мм или 376 мм. Ширина вертикальных середняков 74 мм, горизонтальных середняков 77 и 94 мм. Если середняк один его делают 148 мм. Ширина брусков считается вместе с калевками на их кромках, но без раскладок. Бруски обвязки толщиной 54 мм вяжут двойным шипом, а 44 и 34 мм – одинарным шипом. Толщина филенок 22 мм при толщине обвязки 54 мм;19 мм при 44 мм; Если филенка из фанеры, соответствует 16 мм и 8 мм.

Для изготовления дверей повышенной влагостойкости применяют древесину хвойных пород: сосны, ели, пихты, лиственницы и т.д., а для изготовления дверей можно применять древесину: березу, ольху, сосну, липу.

Влажность древесины, используемой для наружных коробок, должна быть в пределах 12+3%, а для внутренних 9+3%. Детали дверей могут быть цельными и клееными по толщине и длине.

2 Технологическая часть

2.1 Процесс изготовления филенчатой двери

Технологическая часть изготовления дверей состоит из следующих операций [3,c.278]:

-

Раскрой пиломатериала по длине и ширине -

Получение чистовых заготовок -

Получение профиля -

Зарезка шипов и проушин -

Сборка дверного полотна и коробки.

Для изготовления дверного блока необходимо взять следующие инструменты:

-

Измерительные: метр, рулетка, угольник, рейсмус, скоба. -

Инструменты для раскроя: продольные и поперечные ножовки, топор. -

Инструменты для строгания: шерхебель, рубанок, фуганок, фальугобель, зензубель калевка, шпунтубель. -

Для зарезки шипов и проушин: стамески, долото, молоток, ножовка.

Изготовление дверного блока, как и в других столярных изделиях, начинается с чертежа (рисунок 7).

Рисунок 7 – Чертеж дверного блока

Наименование дверного блока ДГ-21-9.

Размеры черновых заготовок с предыдущей на следующую обработку:

-

Вертикальные стоевые бруски – 2 шт. 2020*100*45 -

Средние горизонтальные бруски – 4 шт. 820*100*45 -

Средние вертикальные бруски – 3 шт. 570*100*45

Размеры черновых заготовок дверной коробки с припусками на последнюю обработку.

-

Стоевые бруски – 2 шт. 2090*95*55 -

Горизонтальные бруски – 2 шт. 890*94*55

Щиты филенок формируются из брусков одинаковой толщины и длины, но не обязательно одинаковой ширины.

Размеры щитов филенок с припусками на дальнейшую обработку.

579*325*45 – 6 шт.

Перед началом работы надо подобрать ближайший по размерам пиломатериал. Ближайшие по размерам пиломатериалы выпускаются отечественными лесопильными цехами – это доски 6 метровой длины и 45 миллиметровой толщины.

Раскрой на черновые заготовки.

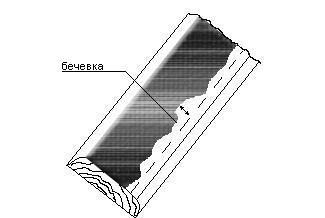

Подобрав материал, укладываем доски на небольшие прокладки. Сначала производим разметку одной кромки, для этого на узком конце доски, отступаем от края на ширину обзола и делаем на торце врубку топором (рисунок 8). Закрепляем в ней конец бечевки. Пронизываем бечевку древесным углем и натягиваем бечевку с другого торца доски на обзольную часть. Затем оттягиваем бечевку вверх и резко отпускаем. После удара бечевки о доску, на поверхности доски остается отчетливая черная черта. Берем топор и крошим доску по получившейся метке. У нас получилась доска с одной ровной кромкой. Теперь производим разметку черновых заготовок дверного полотна по ширине. Для этого откладываем от ровной кромки 100мм и проводим черту, параллельную кромку.

Рисунок 8 – Врубка топором

Черту можно произвести скобой, рейсмусом или как в предыдущем случае бечевкой.

При распиловке пилить нужно строго по черте, не выходя за ее пределы. Распилив таким образом заготовки для дверного полотна, аналогично производим раскрой черновых заготовок дверной коробки, изменив только ширину и толщину раскраиваемого материала.(ширина = 94мм; толщина = 55мм).

Раскрой заготовок для щитов филенок производится из материала толщиной 45мм. Раскрой производится в той же последовательности, что и в предыдущих случаях.

После раскроя заготовок по ширине переходим к раскрою заготовок по длине. Раскрой заготовок по длине осуществляется поперечной ножовкой. На черновых заготовках полотна производим оторцевку в размер с припусками на последующую обработку. Два бруска отпиливаем длиной 820мм (средние горизонтальные бруски), и три бруска отпиливаем длиной 570мм (средние вертикальные бруски).Бруски, приготовленные для изготовления щитов филенок, торцуются по длине 600мм.

Получение чистовых заготовок.

Заготовки после раскроя имеют риски, шероховатость, коребленность которые устраняются путем строгания.

В зависимости от выполняемых операций для строгания применяются следующие инструменты: шерхебель одинарный, и двойной рубанок, фуганок.

Зажимаем обрабатываемую деталь на верстаке (пластью вверх) и начинаем обработку. Для первоначального грубого строгания используется шерхебель. Строгание шерхебелем производится вдоль и поперек волокон, а так же под углом

к волокнам. Поверхность древесины после строгания шерхебелем получается неровная, со следами углубления в виде желобков. Это происходит из-за того, что железка шерхебеля имеет лезвие овальной формы с радиусом 25мм. Шерхебель может снимать стружку до 3 мм. После обработки шерхебелем производим обработку одинарным или двойным рубанком. Когда поверхность станет более или менее чистой переходим к строганию фуганком. Фуганок предназначен для гладкого строгания и выравнивания больших поверхностей по длине. При обработке фуганком поверхность древесины имеющей волнообразные неровности стружки получаются в виде небольших кусков ленты. При повторном проходе образуется непрерывная стружка – это признак того, что можно закончить строгание, так как поверхность древесины стала ровной.

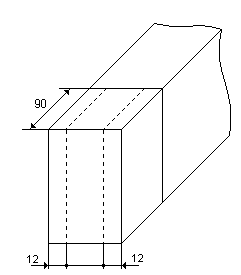

Теперь, когда одна сторона прямая и ровная переходим к получению базовых поверхностей. Обработка смежной кромки производится в той же последовательности, что и ранее (шерхебелем, одинарным или двойным рубанком, фуганком). При строгании второй базовой кромки необходимо проверять угол между кромкой и пластью. Он должен быть равен 900. После получения базовых сторон приступаем к строганию в размер. С помощью линейки или рулетки откладываем от ровной базовой кромки 90мм и при помощи рейсмуса, или скобы проводим риску по всей длине обрабатываемой детали. Строгание до риски производится по той же последовательности, что и раньше.

У нас получился брусок с тремя ровными сторонами: двумя кромками и одной пластью. Теперь откладываем от базовой пласте на кромке 40мм и с помощью рейсмуса настроенного на 40мм, наносим риску. Обработку четвертой стороны производим в той же последовательности, что и в предыдущих случаях.

Таким образом, производим обработку оставшихся брусков дверного полотна.

Обработку брусков коробки осуществляем в той же последовательности, что и обработку брусков дверного полотна, изменяя лишь размеры. Точно так же обрабатываются и бруски для щитов филенок со своими размерами.

После обработки брусков для филенок производим формирование и склейку

филенок.

Чистовые размеры щитов филенок.

Длина – 549мм.

Ширина – 308мм.

Склейка филенок производится на рабочей поверхности с ровным покрытием.

Профильная обработка.

К профильной обработке деталей дверного блока относятся следующие операции:

-

Выборка пази на брусках дверного полотна -

Обработка щитов филенок в определенный профиль -

Снятие четверти на брусках дверной коробки

Для профильной обработки деталей дверного блока необходимы следующие инструменты: зензубель, шпунтубель и полевка.

Выборка пази шпунтубелем.

Для выборки пази производиться настройка шпунтубеля.

Подбирается железка шириной равной ширине будущего паза и устанавливается колодка на определенное расстояние с учетом расстояния от паза до кромки детали. Шпунтубель направляющей линейкой к одной из пластей детали выбираем паз на кромке детали.

Выборка производиться до глубины 12мм. На вертикальных и двух горизонтальных брусках паз выбирается с одной стороны. На двух горизонтальных и трех вертикальных брусках паз выбирается с двух сторон.

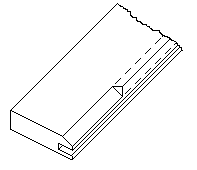

Получение профиля.

Скошенные кромки получают путем строгания рубанком (рисунок 9). На пласти детали дверного полотна от кромки отступаем 12мм и проводим рейсмусом риску. На кромке деталей, на которых имеется паз, проводим вторую риску, отступив от края паза 2-3мм. На торце деталей проводим черту от черты на пласти до черты на кромке. Строгание можно производить обычным рубанком соблюдая

при строгании определенный угол. Строгание производится до рисок на кромке и пласти.

Рисунок 9 – Изготовление профиля на кромке

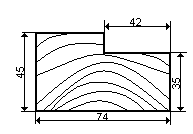

Снятие четверти на брусках дверной коробки.

Выборка четверти производится фрезой. На пласти детали на расстоянии 42мм проводится риска на всей длине детали. На кромке детали риска проводится на расстоянии 10мм, также по всей длине детали. Выборка производится до рисок. При выборке четверти нужно следить за углом четверти, он должен быть 900(рисунок 10).

Рисунок 10 – Выборка четверти

Обработка филенок.

Склеенные из брусков филенки, имеющие чистовые размеры по периметру

, обрабатывается со всех четырех кромок и двух сторон рубанком калевкой. В этом случае калевка будет иметь обратную форму профиля детали.

Разметка проушин.

Бруски укладываются на разметочный стол кромкой вверх, а торцы выравнивают с одной стороны(рисунок 11).

Рисунок 11 – Разметка проушин

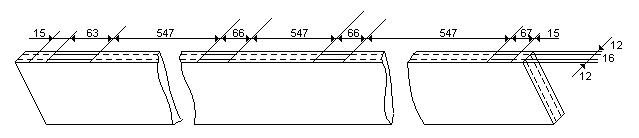

Отступаем от торца 20мм и проводим риску 1. От риски отступаем 15мм, проводим риску 2. От риски 2 отступаем 63мм и проводим риску 3. Берем угольник и проводим по риске черточки сразу на обоих брусках. От черты 3 отмеряем 547мм и проводим риску 5. От риски 5 отмеряем 66мм и проводим риску 7. От риски 7 отмеряем 547мм и проводим риску 8. От риски 8 отмеряем 63мм и проводим риску 9. От риски 9 отмеряем 15мм и проводим последнюю риску 10. Теперь, когда у нас есть размеры проушин по длине, размечаем проушины по толщине. Для этого от каждого ребра с помощью рейсмуса проводим на расстоянии 12мм риски по всей длине стоевых брусков. Пересечение этих рисок с поперечными рисками образуют контуры проушины. Добавление проушин производится насквозь при помощи молотка и долот, а окончательная подчистка производится стамеской. При долблении проушин долото нужно подбирать на 2-3мм уже самой проушины, держать долото нужно ровно под 900.

Долбление проушин на горизонтальных брусках производится на глубину 40мм. На верхнем и нижнем брусках с одной стороны, на средних брусках с двух сторон.

Зарезка шипов (рисунок 12).

Зарезка шипов производится в следующем порядке: сначала все горизонтальные бруски оторцовываются на 800мм строго под углом 900. Затем производится разметка. На кромках и торцах деталей при помощи настроенного на 12мм рейсмуса проводим с обеих кромок риски (рис 6.). Отступив от края 90мм, проводим черту (длину шипа). Зарезка шипов производится лучковой пилой с зубьями для предельного пиления. При пилении нужно придерживаться риски,

пилить рядом с ней с наружной стороны шипа, не заходя за пределы риски. Пиление производится до отметки 90мм.

Рисунок 12 – Зарезка шипов

Запиливание щечек (рисунок 13).

Нужно отступить от отметки 90мм в сторону торца 12мм и произвести Запиливание под углом равным углу скоса на кромках вертикальных брусков (рис. 12.). Зарезка шипов на средних вертикальных брусках производится на длину шипа, равную 35-40мм, в той же последовательности, что и на горизонтальных брусках. Зачистка шипов и окончательная доводка до точных размеров производится стамеской.