Файл: Описание судна проекта Р121, судовой энергетической установки.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 203

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Способы восстановления деталей

Виды способов восстановления изношенных деталей

Слесарно-механический способ восстановления

Рисунок 20. Восстановление способом наплавки и сваркой.

Виды наплавки цилиндрических поверхностей

Пластическое деформирование восстанавливаемых деталей

Электрохимические способы реставрации деталей

Рисунок 7. Чрезмерный или неравномерный износ зеркала втулки цилиндра.

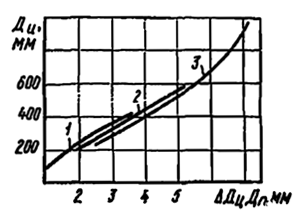

Примечания: Предельно допустимые зазоры между тронком поршня и цилиндром (Δ - Dц- Dп) представлены на рисунке, где кривые 1 — 3 даны для дизелей с частотой вращения (с-1) соответственно 8,33; 2,5-8,33; 2,5.

Деформация втулки.

Причины: Действие неравномерных монтажных сил, ударных импульсов во время работы; неравномерное температурное воздействие.

Способы устранения: Выпрессовать втулки; обмерить посадочные пояса и опорные бурты втулки и блока; проверить и заменить уплотнительные кольца; восстановить посадочные бурты.

Примечания: Требования к посадочным буртам приведены в конструктивных особенностях. Допустимо изменение системы охлаждения зарубашечного пространства для равномерного охлаждения втулки.

Наработок на зеркале цилиндра.

Причины: Отсутствие закруглений на кромках поршневых колец; образование нагара на поршнях и кольцах из-за плохого сгорания топлива, низкого качества и обилия смазочного материала.

Способы устранения: Проверить распыл форсунок, отрегулировать подачу смазочного материала для цилиндров; снять острую фаску с верхнего поршневого кольца.

Примечания: Форму поршневых компрессионных колец определяет дизелестроительный завод.

Ступенчатая выработка в зоне остановки верхнего поршневого кольца в ВМТ.

Причины: Естественное изнашивание; неудовлетворительное смазывание зеркала цилиндра; несоответствие металла колец и втулки; низкое качество распыла и сгорания топлива.

Способы устранения: Восстановить выработанный лоясок вместе со всей рабочей поверхностью втулки плазменным напылением, наплавкой или хромированием.

Примечания: Перед восстановлением проводят ультразвуковую дефектоскопию на отсутствие трещин и гидравлическое испытание.

Выкрашивание азотированного слоя, появление цветов побежалости и коррозии, наволакивание металла.

Причины: Перегрев вследствие заедания поршня в цилиндре.

Способы устранения: Шлифовать, хонинговать втулки цилиндра под ремонтный размер.

Примечания: Параметр шероховатости поверхности, отклонение от круглости и продольного сечения не должны превышать номинальных допусков.

Кавитационное выкрашивание металла опорного бурта перпендикулярно опорной поверхности.

Причины: Пульсирующее воздействие воды, водяных паров и воздуха с высокими температурой и давлением через относительно малый зазор вследствие отвода охлаждающей воды ниже опорного бурта.

Способы устранения: Установить резиновое уплотнительное кольцо, проточить по радиусу поврежденный участок или снять нижний слой опорного бурта и установить проставочное кольцо; сместить центр опоры крышки, проточив опорную поверхность под крышку на втулке; уменьшить плечо с опорным буртом.

Примечания: При установке резиновых колец необходимо проверить, соответствует ли теплостойкость резины температуре канавки.

Откалывание кромок продувочных и выпускных окон.

Причины: Задевание кромок поршневых колец за кромки окон, деформация втулки; попадание посторонних предметов или кусочков поломанных поршневых колец.

Способы устранения: Строго соблюдать размеры кромок окон.

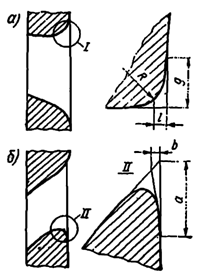

Рисунок 8. Откалывание кромок продувочных и выпускных окон.

Примечания: Схема закругления кромок окон показана на рис. а для выпускных окон, на б — для продувочных окон.

Размеры кромок окон во втулках цилиндров для некоторых тихоходных судовых дизелей должны быть (см. рис.) а≥15÷20; в 2÷3, g≥10÷20; l≥1÷3;

Обрыв втулки цилиндра.

Причины: Дефекты металла: неправильная центровка и обжатие.

Способы устранения: При каждом подъеме втулок проводить дефектоскопию, особенно верхнего посадочного бурта; при необходимости проточить бурт до чистого металла.

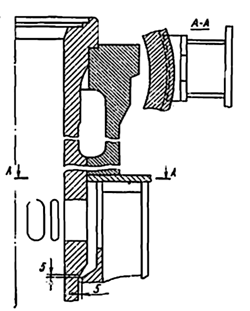

Рисунок 9. Обрыв втулки цилиндра.

Примечания: Для некоторых дизелей типа ДКРН предусмотрено страхующее устройство на случай обрыва втулки (см. рис.).

Чрезмерная коррозия наружной поверхности втулки цилиндра.

Причины: Низкое качество воды для охлаждения дизеля; резкая смена температуры при переменных режимах; отсутствие или неисправность протекторов при охлаждении забортной водой.

Способы устранения: Очистить втулку с помощью химических средств при значительном разъедании, произвести поверочный расчет втулки на прочность; допускается антикоррозионное покрытие втулки.

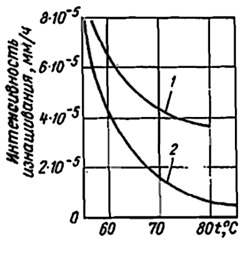

Рисунок 10. Интенсивность изнашивания

Примечания: При глубине коррозии более 20% толщины стенки необходимо провести гидравлическое испытание со стороны огня. Зависимость интенсивности изнашивания втулки цилиндра от температуры охлаждения воды показана на рис.: 1, 2 — соответственно для двухтактных и четырехтактных дизелей.

Неисправности цилиндровых крышек и клапанов.

У крышек в полости охлаждения отлагается шлам, а на поверхностях, подверженных действию выхлопных газов, - нагар. Кроме того, на крышках возможно появление трещин вследствие высокой температуры охлаждающей воды и толстого слоя отложений, нарушение плотности и уплотняющего бурта, а также выработка гнёзд рабочих клапанов. Клапаны могут иметь следующие неисправности: пропуск газов по притирочной поверхности, а также между стержнем клапана и направляющей, уменьшение высоты пружин вследствие остаточной деформации и появление у них трещин

Разборка, очистка и гидравлическое испытание цилиндровых крышек

Перед снятием цилиндровых крышек двигателей Д50 измеряют зазор между крышкой и блоком, отвёртывают болты, соединяющие фланцы наддувочного и выпускных коллекторов с крышками, а также гайки патрубков охлаждающей воды от водяного коллектора. Далее отвёртывают гайки шпилек, укрепляющие крышку клапанной коробки (корпуса привода клапанов), нагнетательные и контрольные топливные трубки форсунок. Освобождённые крышки клапанных коробок, сами коробки, штанги и все прокладки снимают и укладывают на стеллажи для осмотра и определения объёма ремонта. Наддувочный и выпускные коллекторы подвешивают.

Рисунок 11 Разборка, очистка и гидравлическое испытание цилиндровых крышек

У цилиндровых крышек равномерно ослабляют, а затем отвёртывают торцевым ключом гайки шпилек; крышки снимают краном и укладывают на стеллаж. На цилиндровые втулки укладывают предохранительные щитки.

Крышки разбирают в такой последовательности : отвёртывают две гайки, крепящие патрубок отвода воды, после чего патрубок снимают, вывёртывают четыре шпильки, прикрепляющие клапанную коробку (производится при заводском ремонте), снимают с каждого клапана колпачок и вынимают пружинный замок, расположенный в тарелке над фибровыми прокладками.

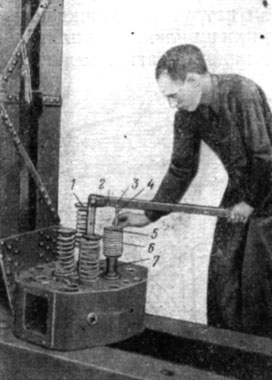

Клапаны разбирают, используя приспособление (фиг. 119), которое состоит из тяги 1, прикрепляемой к шпилькам форсунки, рычага 2 и стойки 3, нажимающей на тарелку 5 пружины.

Освобождённые фибровые прокладки и две половинки сухаря 4 вынимают, а пружины 6 отпускают. При износе выше допускаемых пределов из цилиндровой крышки выпрессовывают направляющие клапанов

7. Во время ремонта крышки следует тщательно сохранять уплотняющий бурт.

Рисунок 12. Ремонт клапанной крышки

Сторону крышки, обращённую к камере сгорания, впускные и выпускные каналы очищают от нагара в выварочных ваннах и при помощи шаберов.

Внутреннюю полость крышки очищают от шлама раствором, состоящим из одной части кальцинированной соды и трёх частей воды, с последующей промывкой проточной водой. При наполнении раствором отверстия для прохода воды закрывают пробками.

Отложения, которые не смываются содовым раствором, растворяют наливаемым в полость крышки кислотным раствором, состоящим из одной части соляной кислоты и четырёх частей воды. Раствор сливают после прекращения выделения газов. Для нейтрализации полость крышки промывают содовым раствором и проточной водой.

Очищенные от наружных и внутренних отложений крышки подвергают гидравлическому испытанию давлением 10 ати в течение 3 мин.

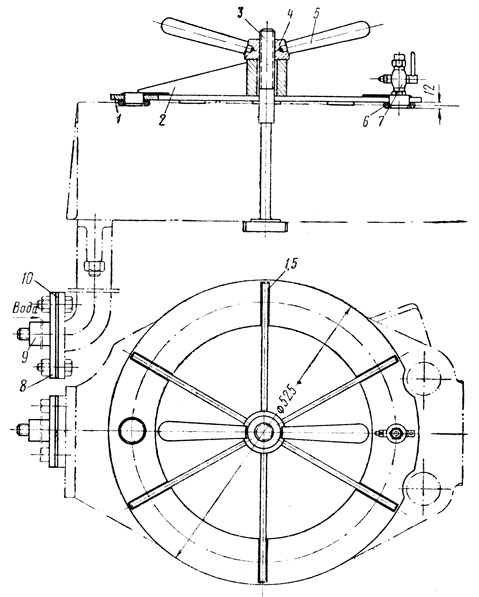

Рисунок 13. Приспособление для опрессовки цилиндровых крышек.

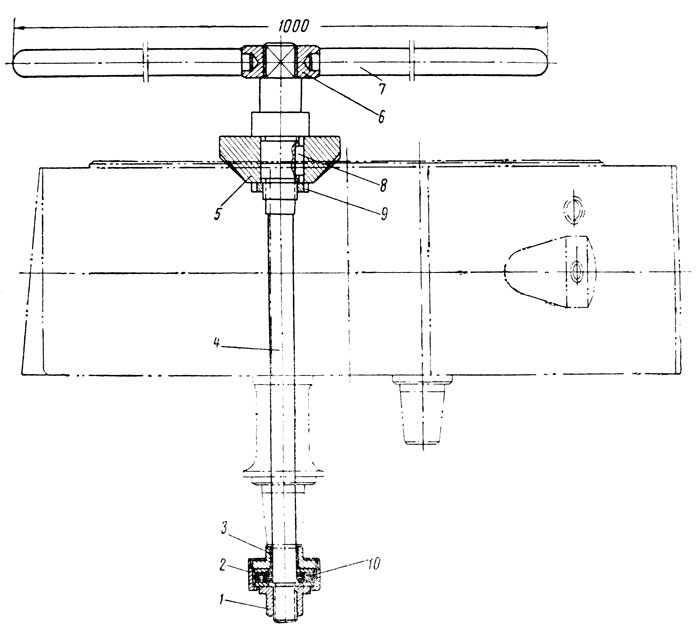

Кольцо 1 приспособления, усиленное рёбрами 2, прижимается к цилиндровой крышке винтом 3 и гайкой 4, снабжённой приварными рукоятками 5. Для уплотнения отверстий, служащих для пропуска воды из блока в крышку, предусмотрены резиновые кольца 6, а для спуска воздуха - кран 7. Для подвода воды при опрессовке служит штуцер 9, ввёрнутый во фланец 8, который уплотняется с водяным патрубком крышки прокладкой 10.

Проверка и притирка клапанов. Притирочные станки и приспособления

Впускные клапаны изготовляют из стали 30 X МА, а выпускные - из стали X10С2М. Клапаны подвергают термообработке до твёрдости: для впускных HВ=269÷321 и выпускных HВ=285÷341. Колпачок делают из стали 12ХН2А и подвергают цементации и закалке до твёрдости HRC≥58.

Клапаны изнашиваются по уплотнительным пояскам (тарели) и направляющей части, а колпачки - в месте соприкосновения с бойком ударника.

При каждой разборке проверяют, нет ли погнутости клапана. Трещины любого размера и расположения не допускаются. Погнутые клапаны исправляют с местным нагревом газовой горелкой.

Местные выгорания, раковины, забоины, поперечные риски на рабочей поверхности тарели, овальность и конусность направляющей части клапана устраняют проточкой и шлифовкой с последующей притиркой тарели по посадочному месту в крышке. Толщина тарели клапана может быть допущена при выпуске из текущего ремонта до 4,4 мм, а при выпуске из заводского - до 5,8 мм (у новых клапанов 8-0,2 мм).

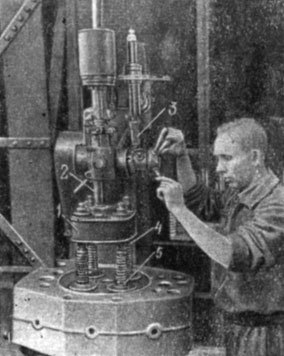

Притирка клапанов к цилиндровым крышкам осуществляется на станках или вручную. На фиг. 121 представлен станок для одновременной притирки всех четырёх клапанов. Центральный шпиндель 2 станка через зубчатый редуктор, размещённый в коробке У, приводит во вращение четыре валика 4, связанные с тарелями клапанов 5. Шпиндель при помощи рейки 3 может совершать прямолинейно - возвратное движение, благодаря чему происходит пристукивание клапанов.

Рисунок 14. Притирка клапанов на станке

Для исправления посадочных мест клапанов у цилиндровой крышки используют рейберы. Окончательную доводку притираемых мест осуществляют вручную, для чего под клапан подкладывают пружину, с помощью которой он поднимается во время притирки. Чтобы притирочная паста не попадала между стержнем клапана и его направляющей, под пружины подкладывают тонкое войлочное кольцо. Ширина притирочного пояска должна быть не менее 2 мм, независимо от того, где он расположен - в верхней, средней или нижней части по ширине фаски. Клапаны притирают при помощи пасты ГОИ-36 или карборундового порошка зернистостью 200, размешанного с дизельным маслом.

Рисунок 15. Рейберовка посадочных гнёзд клапанов.

Рисунок 15. Рейберовка посадочных гнёзд клапанов.Рейбер 5 насаживают на стержень 4 и укрепляют на нём гайкой 9. Чтобы рейбер не провёртывался относительно стержня, ставят шпонку 8. На нижнем конце стержня в корпусе 2 смонтирован упорный шарикоподшипник 10, прижимаемый гайкой 1 к крышке 3. Для вращения стержня служат рукоятки 7, приваренные к головке 6. Для рейберовки гнёзд под впускные клапаны стержни 4 имеют меньшую длину в соответствии с высотой направляющих клапанов.

Углубление тарели клапана относительно днища цилиндровой крышки, вызываемое неоднократной притиркой, допускается против номинального размера (2,8-3,4 мм) до 7,4 мм, после чего днище крышки должно быть сторцовано по поверхности, обращённой к камере сгорания и уплотнительному пояску не более чем на 7 мм против чертёжного размера (216