Файл: Описание судна проекта Р121, судовой энергетической установки.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 209

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Способы восстановления деталей

Виды способов восстановления изношенных деталей

Слесарно-механический способ восстановления

Рисунок 20. Восстановление способом наплавки и сваркой.

Виды наплавки цилиндрических поверхностей

Пластическое деформирование восстанавливаемых деталей

Электрохимические способы реставрации деталей

-0,3 мм). Суммарное утопление всех тарелей клапанов относительно торца крышки должно быть не более 28,4 мм.

Вследствие притирки клапанов величина возвышения стержня над верхней плоскостью крышки увеличивается, но это возвышение не должно превышать для впускного клапана при выпуске из текущего ремонта 134,2 мм, из заводского - 129,2 мм и для выпускного соответственно - 234,2 и 230,2 мм. Выступание стержня над крышкой проверяют по эталонному клапану.

Плотность притирки клапанов проверяют на "керосин" или на "карандаш". При проверке на "карандаш" притираемые поверхности вытирают насухо и на них наносят карандашом поперечные риски. Затем вставляют клапан в направляющую и поворачивают его в нажатом состоянии на 1/3 оборота в одну и в другую сторону. Если карандашные риски будут стёрты на ширине 2 мм, притирку заканчивают. Проверка плотности притёртых клапанов на "керосин" производится следующим образом: вставляют и прижимают клапаны, в гнёзда клапанов заливают керосин, который должен находиться там в течение 10 мин; при этом течь не допускается.

Направляющие клапанов двигателей Д50 изготовляются из специального чугуна того же химического состава и механических свойств, что и поршневые кольца (см. стр. 93). Твёрдость окончательно обработанных направляющих находится в пределах НВ=1874÷211.

Направляющие по посадочному месту в крышке изготовляют с таким расчётом, чтобы натяг при запрессовке находился в пределах 0,01-0,052 мм.

Для нормальной работы клапанов необходимо соблюдать диаметральный зазор между стержнем и новой направляющей для выпускных клапанов в пределах 0,18-0,253 мм и для впускных - 0,08-0,153 мм. Допускается выпуск из текущего ремонта с зазором для впускных клапанов до 0,35 мм и для выпускных - до 45 мм Предельный зазор в эксплуатации, при котором направляющая должна быть заменена, для впускных клапанов 0,4 мм, для выпускных - 0,5 мм, а в нижней части на высоте 35-40 мм допускается до 0,35 мм.

Новые направляющие, поставленные в крышку, проверяют на соосность отверстия и седла клапана при помощи калибра (фиг. 123). Направляющий стержень калибра вставляется в отверстие направляющей со стороны седла клапана. Отклонение оси седла относительно отверстия в направляющей клапана допускается не более 0,02 мм. В случае превышения этой величины производится рейберовка гнезда при помощи приспособления.

Рисунок 16. Рейберовка гнезда

Пружины клапанов изготовляют из стали 50ХФА. Внутренняя и наружная пружины, а также пружины толкателя имеют диаметр проволоки 7 мм.

При каждой разборке клапанов пружины проверяют на контрольной плите. Неперпендикулярность торцов относительно оси на всей длине должна быть для внутренней пружины не более 0,7 мм и для наружной - 0,9 мм. В случае большей неперпендикулярности торцы пружин шлифуют, причём высота сечения конца опорного витка должна быть не менее 0,5 мм, а просвет между плитой и пружиной - не более 0,20 мм по длине до 1/8 окружности.

Пружины, имеющие местные натиры витков более 1,5 мм и отломанные опорные витки, заменяют.

Внутренние пружины, имеющие высоту менее 137 мм (номинальный размер 140 мм), а наружные менее 191 мм (номинальный размер 194 мм), восстанавливают до номинального размера термической обработкой.

Внутренняя пружина, проверяемая на прессе, должна иметь высоту 90 мм при грузе 106+7-5 кг и наружная - 98 мм при грузе 77±6 кг. Несоблюдение этих условий вызывает перегрузку витков, что может повести к поломке пружин.

Пружины подвергают термообработке по следующему режиму: закалке с нагревом в соляной ванне при температуре 850-870° в течение 4-5 мин (в качестве охлаждающей среды служит масло), отпуску при температуре 440-460° в течение 90 мин с последующим опусканием в воду.

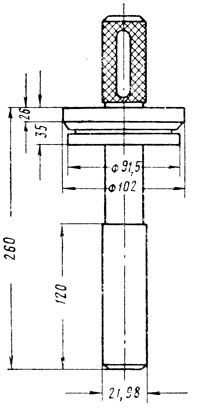

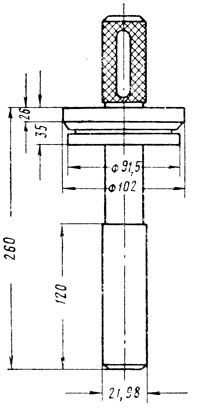

Для выдерживания равномерности шага витков при термообработке пружин используют приспособление, изображённое на рисунке 17.

Рисунок 17. Термообработка пружин.

Приспособление состоит из оправки 2, на наружной поверхности которой сделаны углубления для витков. Оправка разрезана вдоль оси на три части и с концов имеет конусные отверстия, куда забивают клинья 1. Все детали изготовлены из стали. Применение описанного приспособления позволяет добиться отклонения шага витков не более 0,4-0,5 мм.

Исправленные пружины контролируют на прогиб, равномерность шага витков, перпендикулярность оси опорной поверхности и прилегание последней к контрольной плите. Трещины в витках не допускаются. Пружины, выдержавшие испытание, поступают в гальваническое отделение, где их оксидируют или оцинковывают, а затем покрывают маслом.

Приготовленную к сборке крышку проверяют контрольным приспособлением (см. фиг. 35) по краске. Прилегание бурта должно быть непрерывным и по ширине составлять не менее 2 мм. Имеющиеся на бурте дефекты устраняют наплавкой и шабровкой.

Втулки форсунок при их постановке запрессовывают на герметике или на цинковых белилах. Пробки, закрывающие охлаждающую полость, при постановке на место после очистки полости от шлама ставят на белилах.

В случае обрыва шпилек или срыва резьбы отверстие разделывают до следующего размера резьбы.

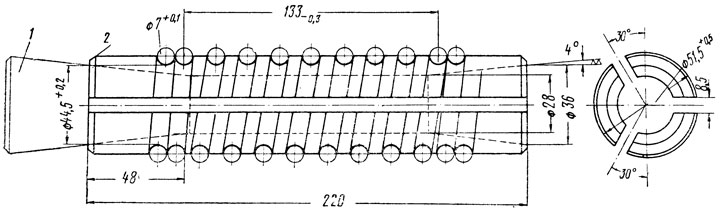

Индикаторный кран перед постановкой притирают по седлу, а отверстие в крышке прочищают и продувают. Клапаны собирают при помощи приспособления, изображенным на рисунке 18.

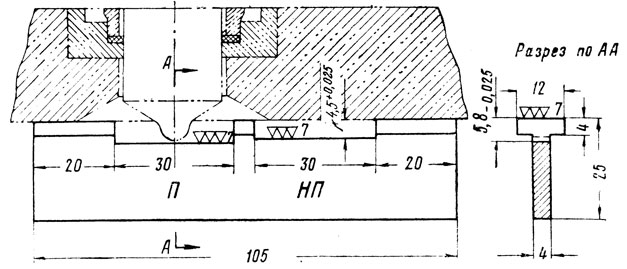

Перед постановкой на двигатель проверяют плотность клапанов и измеряют выход носка распылителя форсунки, который должен быть в пределах 4,5-5,8 мм. Выход носка распылителя проверяют калибром, как это показано на фиг. 125, и регулируют за счёт толщины и количества прокладных колец. Резиновые водо- и маслоуплотнительные кольца устанавливают по своим местам и крышки осторожно опускают на своё место так, чтобы боковые поверхности находились в одной плоскости к наддувочному коллектору.

Рисунок 18. Приспособление для притирки индикаторных кранов.

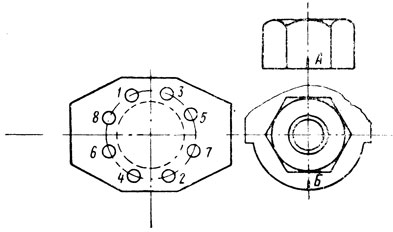

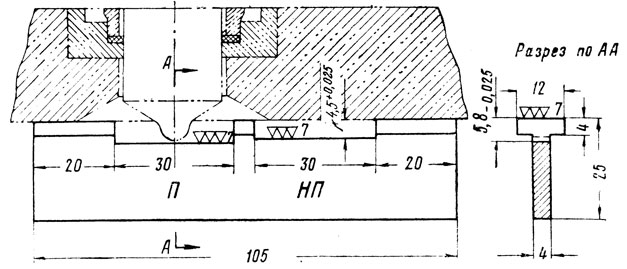

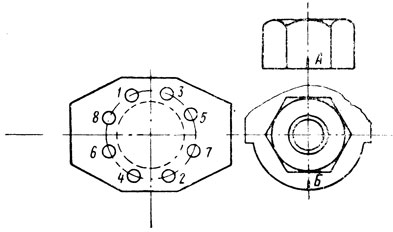

Большое значение для нормальной работы крышки имеет затяжка гаек. Первыми затягивают болты, укрепляющие впускной и выпускной коллекторы, а затем гайки цилиндровых шпилек. Гайки цилиндровых шпилек, установленные по своим местам по номерам, крепятся в следующем порядке (фиг. 126). Вначале затягивают до упора гайки 1 и 2, затем 3 и 4 ключом, имеющим рукоятку длиной 300 мм; затем эти гайки завёртывают на 1/4-1/2 грани в 3-4 приёма ключом с рукояткой длиной 1 200 мм усилием двух человек; далее затягивают до упора гайки 5, 6, 7 и 8. После этого отпускают полностью ранее завёрнутые гайки (1, 2, 3 и 4), устанавливают их вновь до упора и завёртывают все гайки на 1-1,5 грани в 4-6 приёмов с креплением противолежащих шпилек.

Рисунок 19. Гайки цилиндровых шпилек.

У поставленных и затянутых крышек проверяют зазор между крышками и блоком

, который должен быть не менее 0,4 мм и не более 1,2 мм, а разность зазоров у одной и той же крышки при текущем ремонте допускается не более 0,50 мм.

При ремонте цилиндровой втулки и крышки метки А и нанесённые на гайках и крышках, могут не совпасть. В этом случае старые метки зачищают и наносят новые. Несовпадение нанесённых при ремонте меток во время работы двигателя указывает на ослабление затяжки и самоотвинчивание гаек.

Если возникает сомнение в нормальной высоте камеры сжатия, то её проверяют через форсуночное отверстие. Высота камеры сжатия должна быть у двигателя Д50 в пределах 4-5,83 мм.

2.2 Статистика отказов главных двигателей

Впроцессе технической эксплуатации судовых ДВС возникают характерные неисправности, которые чаще всего бывают из-за нарушений инструкций заводов-изготовителей и Правил обслуживания судовых дизелей и ухода за ними.

Из-за большого разнообразия конструкций судовых ДВС рассмотреть все случаи и причины неисправностей невозможно, поэтому остановимся лишь на наиболее часто встречающихся неполадках.

1. При пуске ДВС сжатым воздухом коленчатый вал не проворачивается.

Причинами этого могут быть: невыключенное валоповоротное устройство; сильно зажатый сальник дейдвуда; неотжатый тормоз валопровода; неисправность пускового устройства и отсутствие необходимого давления воздуха в пусковой магистрали.

Для устранения неисправностей необходимо выключить валоповоротное устройство, ослабить затяжку сальника дейдвуда и отжать тормоз валопровода.

При заедании главного пускового клапана или пусковых клапанов отдельных цилиндров следует попытаться стронуть их вручную на месте. Если это невозможно, необходимо неисправные клапаны разобрать, очистить от нагара, промыть, смазать и установить на место.

2. Уменьшается частота вращения ДВС при работе его под нагрузкой. Причинами этого могут быть: недостаточный прогрев двигателя перед включением его под нагрузку; неравномерное распределение нагрузки по цилиндрам, перегрузка двигателя; неисправности в работе одного или нескольких ТНВД; засорение впускного коллектора и воздушных фильтров; падение давления продувочного или наддувочного воздуха; неисправность регулятора частоты вращения и уменьшение подачи топлива в цилиндры вследствие сильного загрязнения фильтров.

В случае значительной разницы распределения нагрузки по цилиндрам следует остановить двигатель и выполнить все мероприятия, предусмотренные в этом случае заводской инструкцией.

Если двигатель перегружен, то необходимо немедленно снизить частоту вращения главного ДВС, работающего на винт, или уменьшить нагрузку дизель-генераторов.

Ремонт топливных насосов производится после остановки двигателя. Необходимо проверить отсутствие заеданий плунжера, клапанов и толкателей привода, а также исправность пружин, роликов и кулачных шайб ТНВД. Выявленные дефекты устранить, а негодные детали заменить новыми.

При уменьшении давления продувочного или наддувочного воздуха следует при первой возможности вскрыть (разобрать) продувочный насос или наддувочный агрегат для осмотра и ремонта.

3. Постепенно уменьшается частота вращения двигателя. Основные причины: заедание одного из поршней, а также подплавка одного или нескольких рамовых подшипников. Необходимо остановить двигатель, осмотреть поршни и втулки цилиндров и при обнаружении задира вскрыть рабочий цилиндр, вынуть поршень и тщательно осмотреть все детали кривошипно-шатунного механизма. Проверить системы смазки и охлаждения. В зависимости от характера повреждения дефектные детали зачистить или заменить новыми. Произвести сборку ДВС с установкой номинальных зазоров во всех соединениях. Во втором случае необходимо вскрыть картер и проверить температуру нагрева рамовых подшипников. Сильно нагретые подшипники следует разобрать, устранить дефекты и собрать, установив номинальные зазоры.

4. Двигатель внезапно останавливается. Причинами могут быть: прекращение подачи топлива к ТНВД; содержание в топливе большого количества воды и попадание воздуха в топливный трубопровод и топливные насосы. В первом случае необходимо закачать топливо в расходную цистерну до установленного уровня. Два других случая рассматривались выше.

5. Двигатель стучит во время работы. Это может быть вызвано: большим опережением подачи топлива; большим количеством подаваемого топлива в цилиндры; заеданием игл форсунок; большими зазорами в головном или шатунном подшипниках, а также большими зазорами между зубьями шестерен привода.

Зазоры в подшипниках или шестернях привода устанавливаются в период профилактического ремонта, за исключением случаев, когда дальнейшая эксплуатация двигателя грозит аварией. Устранение остальных неисправностей рассматривалось выше.

6. Во время работы двигателя «стреляют» предохранительные клапаны. Основными причинами являются: перегрузка одного цилиндра или всего двигателя; большое опережение подачи топлива; попадание воды в цилиндр во время его наполнения воздухом, ослабление затяга пружины предохранительного клапана или заедание его в открытом состоянии.

Вследствие притирки клапанов величина возвышения стержня над верхней плоскостью крышки увеличивается, но это возвышение не должно превышать для впускного клапана при выпуске из текущего ремонта 134,2 мм, из заводского - 129,2 мм и для выпускного соответственно - 234,2 и 230,2 мм. Выступание стержня над крышкой проверяют по эталонному клапану.

Плотность притирки клапанов проверяют на "керосин" или на "карандаш". При проверке на "карандаш" притираемые поверхности вытирают насухо и на них наносят карандашом поперечные риски. Затем вставляют клапан в направляющую и поворачивают его в нажатом состоянии на 1/3 оборота в одну и в другую сторону. Если карандашные риски будут стёрты на ширине 2 мм, притирку заканчивают. Проверка плотности притёртых клапанов на "керосин" производится следующим образом: вставляют и прижимают клапаны, в гнёзда клапанов заливают керосин, который должен находиться там в течение 10 мин; при этом течь не допускается.

Постановка направляющих клапанов. Зазоры между направляющими и клапанами

Направляющие клапанов двигателей Д50 изготовляются из специального чугуна того же химического состава и механических свойств, что и поршневые кольца (см. стр. 93). Твёрдость окончательно обработанных направляющих находится в пределах НВ=1874÷211.

Направляющие по посадочному месту в крышке изготовляют с таким расчётом, чтобы натяг при запрессовке находился в пределах 0,01-0,052 мм.

Для нормальной работы клапанов необходимо соблюдать диаметральный зазор между стержнем и новой направляющей для выпускных клапанов в пределах 0,18-0,253 мм и для впускных - 0,08-0,153 мм. Допускается выпуск из текущего ремонта с зазором для впускных клапанов до 0,35 мм и для выпускных - до 45 мм Предельный зазор в эксплуатации, при котором направляющая должна быть заменена, для впускных клапанов 0,4 мм, для выпускных - 0,5 мм, а в нижней части на высоте 35-40 мм допускается до 0,35 мм.

Новые направляющие, поставленные в крышку, проверяют на соосность отверстия и седла клапана при помощи калибра (фиг. 123). Направляющий стержень калибра вставляется в отверстие направляющей со стороны седла клапана. Отклонение оси седла относительно отверстия в направляющей клапана допускается не более 0,02 мм. В случае превышения этой величины производится рейберовка гнезда при помощи приспособления.

Рисунок 16. Рейберовка гнезда

Пружины клапанов, их исправление и испытание

Пружины клапанов изготовляют из стали 50ХФА. Внутренняя и наружная пружины, а также пружины толкателя имеют диаметр проволоки 7 мм.

При каждой разборке клапанов пружины проверяют на контрольной плите. Неперпендикулярность торцов относительно оси на всей длине должна быть для внутренней пружины не более 0,7 мм и для наружной - 0,9 мм. В случае большей неперпендикулярности торцы пружин шлифуют, причём высота сечения конца опорного витка должна быть не менее 0,5 мм, а просвет между плитой и пружиной - не более 0,20 мм по длине до 1/8 окружности.

Пружины, имеющие местные натиры витков более 1,5 мм и отломанные опорные витки, заменяют.

Внутренние пружины, имеющие высоту менее 137 мм (номинальный размер 140 мм), а наружные менее 191 мм (номинальный размер 194 мм), восстанавливают до номинального размера термической обработкой.

Внутренняя пружина, проверяемая на прессе, должна иметь высоту 90 мм при грузе 106+7-5 кг и наружная - 98 мм при грузе 77±6 кг. Несоблюдение этих условий вызывает перегрузку витков, что может повести к поломке пружин.

Пружины подвергают термообработке по следующему режиму: закалке с нагревом в соляной ванне при температуре 850-870° в течение 4-5 мин (в качестве охлаждающей среды служит масло), отпуску при температуре 440-460° в течение 90 мин с последующим опусканием в воду.

Для выдерживания равномерности шага витков при термообработке пружин используют приспособление, изображённое на рисунке 17.

Рисунок 17. Термообработка пружин.

Приспособление состоит из оправки 2, на наружной поверхности которой сделаны углубления для витков. Оправка разрезана вдоль оси на три части и с концов имеет конусные отверстия, куда забивают клинья 1. Все детали изготовлены из стали. Применение описанного приспособления позволяет добиться отклонения шага витков не более 0,4-0,5 мм.

Исправленные пружины контролируют на прогиб, равномерность шага витков, перпендикулярность оси опорной поверхности и прилегание последней к контрольной плите. Трещины в витках не допускаются. Пружины, выдержавшие испытание, поступают в гальваническое отделение, где их оксидируют или оцинковывают, а затем покрывают маслом.

Сборка крышек и постановка их на место

Приготовленную к сборке крышку проверяют контрольным приспособлением (см. фиг. 35) по краске. Прилегание бурта должно быть непрерывным и по ширине составлять не менее 2 мм. Имеющиеся на бурте дефекты устраняют наплавкой и шабровкой.

Втулки форсунок при их постановке запрессовывают на герметике или на цинковых белилах. Пробки, закрывающие охлаждающую полость, при постановке на место после очистки полости от шлама ставят на белилах.

В случае обрыва шпилек или срыва резьбы отверстие разделывают до следующего размера резьбы.

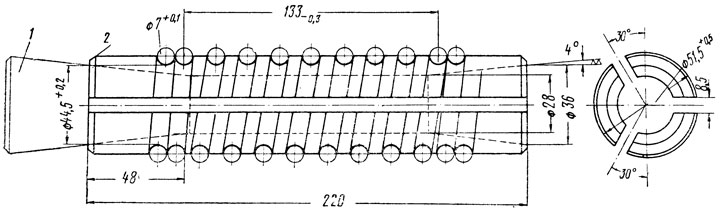

Индикаторный кран перед постановкой притирают по седлу, а отверстие в крышке прочищают и продувают. Клапаны собирают при помощи приспособления, изображенным на рисунке 18.

Перед постановкой на двигатель проверяют плотность клапанов и измеряют выход носка распылителя форсунки, который должен быть в пределах 4,5-5,8 мм. Выход носка распылителя проверяют калибром, как это показано на фиг. 125, и регулируют за счёт толщины и количества прокладных колец. Резиновые водо- и маслоуплотнительные кольца устанавливают по своим местам и крышки осторожно опускают на своё место так, чтобы боковые поверхности находились в одной плоскости к наддувочному коллектору.

Рисунок 18. Приспособление для притирки индикаторных кранов.

Большое значение для нормальной работы крышки имеет затяжка гаек. Первыми затягивают болты, укрепляющие впускной и выпускной коллекторы, а затем гайки цилиндровых шпилек. Гайки цилиндровых шпилек, установленные по своим местам по номерам, крепятся в следующем порядке (фиг. 126). Вначале затягивают до упора гайки 1 и 2, затем 3 и 4 ключом, имеющим рукоятку длиной 300 мм; затем эти гайки завёртывают на 1/4-1/2 грани в 3-4 приёма ключом с рукояткой длиной 1 200 мм усилием двух человек; далее затягивают до упора гайки 5, 6, 7 и 8. После этого отпускают полностью ранее завёрнутые гайки (1, 2, 3 и 4), устанавливают их вновь до упора и завёртывают все гайки на 1-1,5 грани в 4-6 приёмов с креплением противолежащих шпилек.

Рисунок 19. Гайки цилиндровых шпилек.

У поставленных и затянутых крышек проверяют зазор между крышками и блоком

, который должен быть не менее 0,4 мм и не более 1,2 мм, а разность зазоров у одной и той же крышки при текущем ремонте допускается не более 0,50 мм.

При ремонте цилиндровой втулки и крышки метки А и нанесённые на гайках и крышках, могут не совпасть. В этом случае старые метки зачищают и наносят новые. Несовпадение нанесённых при ремонте меток во время работы двигателя указывает на ослабление затяжки и самоотвинчивание гаек.

Если возникает сомнение в нормальной высоте камеры сжатия, то её проверяют через форсуночное отверстие. Высота камеры сжатия должна быть у двигателя Д50 в пределах 4-5,83 мм.

2.2 Статистика отказов главных двигателей

Впроцессе технической эксплуатации судовых ДВС возникают характерные неисправности, которые чаще всего бывают из-за нарушений инструкций заводов-изготовителей и Правил обслуживания судовых дизелей и ухода за ними.

Из-за большого разнообразия конструкций судовых ДВС рассмотреть все случаи и причины неисправностей невозможно, поэтому остановимся лишь на наиболее часто встречающихся неполадках.

1. При пуске ДВС сжатым воздухом коленчатый вал не проворачивается.

Причинами этого могут быть: невыключенное валоповоротное устройство; сильно зажатый сальник дейдвуда; неотжатый тормоз валопровода; неисправность пускового устройства и отсутствие необходимого давления воздуха в пусковой магистрали.

Для устранения неисправностей необходимо выключить валоповоротное устройство, ослабить затяжку сальника дейдвуда и отжать тормоз валопровода.

При заедании главного пускового клапана или пусковых клапанов отдельных цилиндров следует попытаться стронуть их вручную на месте. Если это невозможно, необходимо неисправные клапаны разобрать, очистить от нагара, промыть, смазать и установить на место.

2. Уменьшается частота вращения ДВС при работе его под нагрузкой. Причинами этого могут быть: недостаточный прогрев двигателя перед включением его под нагрузку; неравномерное распределение нагрузки по цилиндрам, перегрузка двигателя; неисправности в работе одного или нескольких ТНВД; засорение впускного коллектора и воздушных фильтров; падение давления продувочного или наддувочного воздуха; неисправность регулятора частоты вращения и уменьшение подачи топлива в цилиндры вследствие сильного загрязнения фильтров.

В случае значительной разницы распределения нагрузки по цилиндрам следует остановить двигатель и выполнить все мероприятия, предусмотренные в этом случае заводской инструкцией.

Если двигатель перегружен, то необходимо немедленно снизить частоту вращения главного ДВС, работающего на винт, или уменьшить нагрузку дизель-генераторов.

Ремонт топливных насосов производится после остановки двигателя. Необходимо проверить отсутствие заеданий плунжера, клапанов и толкателей привода, а также исправность пружин, роликов и кулачных шайб ТНВД. Выявленные дефекты устранить, а негодные детали заменить новыми.

При уменьшении давления продувочного или наддувочного воздуха следует при первой возможности вскрыть (разобрать) продувочный насос или наддувочный агрегат для осмотра и ремонта.

3. Постепенно уменьшается частота вращения двигателя. Основные причины: заедание одного из поршней, а также подплавка одного или нескольких рамовых подшипников. Необходимо остановить двигатель, осмотреть поршни и втулки цилиндров и при обнаружении задира вскрыть рабочий цилиндр, вынуть поршень и тщательно осмотреть все детали кривошипно-шатунного механизма. Проверить системы смазки и охлаждения. В зависимости от характера повреждения дефектные детали зачистить или заменить новыми. Произвести сборку ДВС с установкой номинальных зазоров во всех соединениях. Во втором случае необходимо вскрыть картер и проверить температуру нагрева рамовых подшипников. Сильно нагретые подшипники следует разобрать, устранить дефекты и собрать, установив номинальные зазоры.

4. Двигатель внезапно останавливается. Причинами могут быть: прекращение подачи топлива к ТНВД; содержание в топливе большого количества воды и попадание воздуха в топливный трубопровод и топливные насосы. В первом случае необходимо закачать топливо в расходную цистерну до установленного уровня. Два других случая рассматривались выше.

5. Двигатель стучит во время работы. Это может быть вызвано: большим опережением подачи топлива; большим количеством подаваемого топлива в цилиндры; заеданием игл форсунок; большими зазорами в головном или шатунном подшипниках, а также большими зазорами между зубьями шестерен привода.

Зазоры в подшипниках или шестернях привода устанавливаются в период профилактического ремонта, за исключением случаев, когда дальнейшая эксплуатация двигателя грозит аварией. Устранение остальных неисправностей рассматривалось выше.

6. Во время работы двигателя «стреляют» предохранительные клапаны. Основными причинами являются: перегрузка одного цилиндра или всего двигателя; большое опережение подачи топлива; попадание воды в цилиндр во время его наполнения воздухом, ослабление затяга пружины предохранительного клапана или заедание его в открытом состоянии.