Файл: Изучение электрооборудования и электросхемы вертикальнофрезерного станка 6310.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 49

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки высшего образования

ФГБОУ ВО тульский государственный университет

Технический колледж имени С.И.Мосина

Лабораторная работа №3

по дисциплине «Электрооборудование промышленных и гражданских зданий»

на тему: «Изучение электрооборудования и электросхемы вертикально-фрезерного станка 6310»

Разработал студент:

Чернов Виталий Владимирович группы 3-080209-2

Специальность: Монтаж, наладка и эксплуатация электрооборудования промышленных и гражданских зданий.

Проверил: Базыль Илья Михайлович

Тула 2023 г.

Устройство вертикально-фрезерного станка.

Начнем с того, что мощность приводов и высокая жесткость станков позволяют применять твердосплавный инструмент.

В станине 1 размещена коробка скоростей 2. Шпиндельная головка 3 смонтирована в верхней части станины и может поворачиваться в вертикальной плоскости, при этом ось шпинделя 4 можно поворачивать под углом к плоскости рабочего стола 5. Главным движением является вращение шпинделя. Стол, на котором закрепляют заготовку, имеет продольное перемещение по направляющим салазок 6. Салазки имеют поперечное перемещение по направляющим консоли 7, которая перемещается по вертикальным направляющим станины. Т.е. заготовка, установленная на столе 5, может получать подачу в трех направлениях. В консоли смонтирована коробка подач 8.

Для закрепления заготовок на фрезерных станках применяют универсальные и специальные приспособления. К универсальным приспособлениям относятся прихваты, угольники, призмы, машинные тиски.

Но возможна и обработка большого числа одинаковых заготовок, для чего изготовляют специальные приспособления, пригодные только для установки и закрепления этих заготовок на данном станке. Важной принадлежностью фрезерных станков являются делительные головки. Они служат для периодического поворота заготовок на требуемый угол и для непрерывного их вращения при фрезеровании винтовых канавок.

Делительная головка состоит из корпуса 1, поворотного барабана 2 и шпинделя 4 с центром. В корпусе на шпинделе жестко закреплено червячное зубчатое колесо (обычно с числом зубьев 40), находящееся в зацеплении с однозаходным червяком. Вращение шпинделю сообщают рукояткой 6. Следовательно, при одном обороте рукоятки шпиндель сделает 1/40 оборота. На переднем конце шпинделя нарезана резьба для навинчивания кулачкового патрона или поводка. Делительный лимб 5 с отверстиями закреплен на полом валу, внутри которого расположен вал рукоятки 6. Для удобства пользования лимбом 5 имеется раздвижной сектор 7, состоящий из двух ножек,

которые устанавливают так, чтобы между ними было необходимое число отверстий на лимбе. На шпинделе 4 закреплен лимб 3 для непосредственного деления заготовки на части.

Изготовляют цельные фрезы из инструментальных сталей, корпуса напайных фрез — из конструкционных сталей; на рабочие части зубьев фрез припаивают пластинки из быстрорежущих сталей и твердых сплавов. Для сборных фрез зубья (ножи) выполняют из быстрорежущих сталей или оснащают пластинками из твердых сплавов и закрепляют в корпусе фрезы различными механическими способами.

У торцовой фрезы режущее лезвие состоит из главного режущего лезвия, переходного лезвия и вспомогательного лезвия. Зуб торцовой фрезы имеет главный угол в плане j, измеряемый между проекцией главного режущего лезвия на осевую плоскость и направлением подачи. Вспомогательный угол в плане j1 составляет 5-10о. Чем меньше этот угол, тем ниже шероховатость обработанной поверхности. Угол а плане на переходном режущем лезвии j0=j/2.

Отметим, что на вертикально-фрезерных станках применяют следующие типы фрез: торцовые, концевые, шпоночные. Фрезы изготовляют цельными или сборными с напайными или вставными ножами.

Для фрезеровки винтовой канавки при непрерывном вращении шпинделя делительной головки, которое он получает от винта продольной подачи стола фрезерного станка через сменные колеса заготовку устанавливают в центрах делительной головки и задней бабки. В процессе обработки заготовка получает два движения — вращательное и поступательное вдоль оси. Оба движения согласованы так, что при перемещении на шаг нарезаемой винтовой канавки заготовка делает один оборот.

В качестве вспомогательного инструмента применяют фрезерные оправки для закрепления фрез и передачи крутящего момента от шпинделя на фрезу. Базой для крепления фрезы на оправке может быть её центровое отверстие или хвостовик:

-

Коническим хвостовиком оправку закрепляют в шпинделе, а на другом конце оправки крепят насадную фрезу с помощью шпонки и винта. Фрезы с коническим хвостовиком закрепляют в коническом отверстии шпинделя непосредственно или через переходные втулки. Конический хвостовик патрона вставляют в шпиндель станка и закрепляют болтом. -

Фрезы с цилиндрическим хвостовиком закрепляют в цанговом патроне.

Различные поверхности для фрезирования.

Горизонтальные плоскости фрезеруют на вертикально-фрезерных станках торцовыми фрезами. Это удобнее вследствие большой жесткости их крепления в шпинделе и более плавной работы, так как одновременно работает большое количество зубьев.

Вертикальные плоскости фрезеруют на вертикально-фрезерных станках концевыми фрезами.

Наклонные плоскости и скосы фрезеруют торцовыми и концевыми фрезами на вертикально-фрезерных станках, у которых фрезерная головка со шпинделем поворачивается в вертикальной плоскости.

Уступы фрезеруют на вертикально-фрезерных станках концевыми фрезами. Пазы на вертикально-фрезерных станках фрезеруют за два прохода: прямоугольный паз концевой фрезой, затем скосы паза концевой одноугловой фрезой для паза типа “ласточкин хвост” ; и для Т-образного паза фрезеруют паз прямоугольного профиля концевой фрезой, затем нижнюю часть паза — фрезой для Т-образных пазов.

Закрытые шпоночные пазы фрезеруют концевыми фрезами, а открытые — концевыми или шпоночными. точность получения шпоночного паза является важным условием при фрезеровании, так как от неё завесит характер посадки на шпонку сопрягаемых с валом деталей.

Фрезерование шпоночной фрезой обеспечивает получение более точного паза; при переточке по торцовым зубьям диаметр фрезы практически не изменяется.

Фрезерование цилиндрических зубчатых колес на вертикально-фрезерных станках осуществляется пальцевой фрезой.

Сложно-профильные поверхности могут включать в себя выпуклые, вогнутые и прямолинейные участки. Причем в качестве инструмента может использоваться однозубая или много-зубая фреза. Кроме того, требуемый профиль можно получить поворотом или только поступательным движением фрезы, т.е. можно выделить следующие способы получения сложно-профильных поверхностей:

- вогнутая цилиндрическая поверхность, получаемая:

а) за счет поворота оси фрезы на угол;

б) за счет поступательного движения фрезы;

- выпуклая цилиндрическая поверхность, получаемая:

а) за счет поворота оси фрезы на угол;

б) за счет поступательного движения фрезы.

Электропривод фрезерных станков

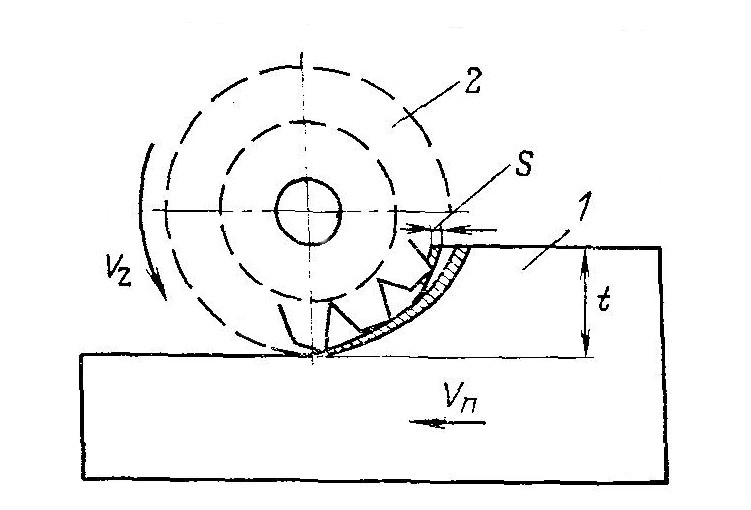

Фрезерные станки предназначены для обработки наружных и внутренних, плоских и фасонных поверхностей, прорезки прямых и винтовых канавок, нарезки наружных и внутренних резьб, зубчатых колес и т. п. Характерная особенность фрезерных станков — работа вращающимися многолезвийными режущими инструментами — фрезами. На (рис.1) показана схема фрезерования. Главным движением vz является вращение фрезы 2, движением подачи vП — перемещение изделия 1.

Рис. 1. Схема фрезерования

Каждое из лезвий фрезы снимает стружку в течение лишь доли оборота фрезы, причем сечение стружки s непрерывно меняется от нуля до наибольшей величины.

Фрезерные станки делятся на две основные группы:

1) станки общего назначения, к которым относятся горизонтальные, вертикальные и продольно-фрезерные станки;

2) специализированные станки — зубофрезерные, копировально-фрезерные и др.

Типы электроприводов фрезерных станков.

Фрезерные станки относятся к группе станков с главным вращательным движением. Диапазон регулирования угловых скоростей шпинделя составляет от 20 : 1 до 60 : 1 при сохранении постоянства отдаваемой электродвигателем мощности. Изменения угловой скорости шпинделя в процессе обработки, как правило, не требуется, поэтому для фрезерных станков обычно применяется ступенчатое регулирование скорости главного привода. Особых требований в отношении пускового момента, а также продолжительности пуска и торможения привода не предъявляется.

Для приводов главного движения фрезерных станков малых и средних размеров используются одно- или многоскоростные короткозамкнутые асинхронные двигатели в сочетании с коробкой скоростей. Исполнение двигателей обычно фланцевое. Привод подачи таких станков в большинстве случаев осуществляется от главного двигателя через многоступенчатую коробку подач. Общий диапазон регулирования подачи до (20—30) : 1. В станках, на которых не производятся зуборезные работы, для привода подачи применяют отдельные электродвигатели, что значительно упрощает конструкцию станка.

Главный привод тяжелых продольно-фрезерных станков также выполняется от асинхронных двигателей с механическим ступенчатым изменением угловой скорости шпинделя. Для приводов подачи стола и фрезерных головок таких станков, диапазон регулирования скорости которых достигает значений (40-60) : 1, применяются двигатели постоянного тока, включаемые по системе Г—Д с ЭМУ в качестве возбудителя. В настоящее время для таких приводов используют систему ТП—Д.

Вспомогательные приводы фрезерных станков: приводы насосов охлаждения, смазки и гидросистем, быстрого перемещения фрезерных головок и поперечин у продольно-фрезерных станков и других — осуществляются от отдельных асинхронных электродвигателей.

Электропривод и схема управления вертикально- фрезерного станка.

Вертикально- и горизонтально-фрезерные станки разных моделей имеют ряд однотипных узлов и сходные схемы управления электроприводами. В качестве примера рассмотрим электрооборудование вертикально-фрезерного станка модели 654.

Шпиндель станка получает вращение от асинхронного двигателя мощностью 13 кВт при 1350 об/мин через коробку скоростей, которая дает 18 ступеней угловой скорости (от 22 до 1195 об/мин). Переключение скоростей производится вручную. Продольное и поперечное перемещения стола (в диапазоне регулирования скоростей подачи от 10 до 1000 мм/мин) и вертикальное перемещение шпиндельной бабки (в диапазоне регулирования от 4 до 400 мм/мин) осуществляются от двигателя постоянного тока через коробку подач при бесступенчатом электрическом регулировании угловой скорости в диапазоне 10:1. Электромеханическое регулирование скорости обеспечивает рабочие подачи и быстрые перемещения стола и шпиндельной бабки станка. Изменение направления движения осуществляется электромагнитными муфтами, которые смонтированы внутри корпуса коробки подач. Электромагнитные муфты обеспечивают как независимое включение всех трех перемещений, так и их одновременное действие.

Направление вращения шпинделя задается переключателем ВП. Пуск двигателя шпинделя ДШ для продолжительной работы производится нажатием кнопки КнП1, при этом включаются контактор КШ и реле РП1. Для быстрой остановки двигателя шпинделя следует нажать кнопку КнС1 и удерживать ее в течение 1,5—2 с, При этом отключается контактор КШ и включается контактор КТ, обмотка статора присоединяется к выпрямителю Bn1 и происходит динамическое торможение двигателя. С отпусканием кнопки КнС1 контактор КТ отключается, и схема приходит в исходное состояние.