ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 59

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ВАЖНО!!!

Повторное включение главного автомата инверторного шкафа производить только после 5-минутной паузы.

(Если вентиляторы обдува инверторных ячеек не включаются, выключаем Q11 “Main switch”, пробуем выключить и включить 2 автомата в шкафу управления инвертора (на котором находится пульт CDP312R). Включаем Q11 “Main switch”, и если опять не включаются вентиляторы обдува инверторных ячеек, пробуем отключить все приводы, инверторы, DSU1 и DSU2, затем выключить на минут 5 UPS#2 в шкафу PLC2. Затем произвести повторное включение оборудования и проверить включение вентиляторов.)

2. На кондиционерах сверху VFD проверить нормальный ход лопастей вентиляторов (без заклиниваний и обледенений).

3. С торца VFD открыть дверцы блока вентиляции тормозных резисторов BR.

4. Убедиться, что изоляция вспомогательных приводов в норме, эл. двигатели насосов смазки легко проворачиваются. Проверить вручную свободное вращение валов насосов на предмет отсутствия замерзаний и заклиниваний. При необходимости с помощью пара отогреть насосы до легкого вращения.

5. Подать питание на вспомогательные двигатели ротора в МСС - включить ячейку "маслонасос ротора" и "вентилятор ротора". Проверить, чтобы на этих ячейках тумблер стоял в положение "авто".

Дальнейший запуск Бурового насоса №1 осуществляется с монитора КБ бурильщиком по следующему алгоритму:

6. Заходим в экран "Модель бурения" (Приложение №5).

7. Жмем кнопку "сброс" на панели "Операции бур. ротора". После этого смотрим на поле «бур. ротор" в верхней строке состояния. Она должна стать белой. Если поле красное после сброса - проверяем питание двигателей.

8. Жмем "старт" на панели "операция бур.ротора".

9. Смотрим на панели "парам, мотора" значение тока в поле "ток (А)", ждем стабилизации значения тока

250 А. Дождаться, пока не сработает воздушный клапан.

10. С помощью кнопок « < > » вводим значение оборотов ротора.

2.2.4 Алгоритм включения привода аварийной лебедки 45 кВт.

1. Запускаем аварийный дизель-генератор.

2. В МСС внутри шкафа авар. привода включаем автоматы QF20 и QF21 (или убеждаемся, что они включены).

3. Жмём зеленую кнопку SB2 на двери шкафа аварийного привода.

4. Проверяем параметры на панели пульта DP312 – напряжение 400В, ток при запущенном бурильщиком двигателе должен быть порядка 40А. Если бурильщик запустил обороты, то ток будет повыше, начнут отображаться обороты.

5. Проверить визуально включение вентилятора обдува инвертора – внутри инверторного шкафа.

6. В КБ на мониторе включить кнопку "сцепление автоподачи".

7. Нажать "Старт".

8. Смазка лебедки должна работать, можно без нее.

9. Нажать кнопку сверху "тормоз барабана/сним".

3. Инструкции по работе с КИП MARTIN DECKER

3.1 Инструкция по прокачке индикатора веса (Martin Decker).

1. Индикатор веса прокачивается и калибруется при пустом крюкоблоке с верхним приводом без инструмента, либо инструмент надо поставить на элеватор или на клинья, т.е. разгрузить крюк.

2. Стравливаем воздух (давим подпружиненный штуцер на обратном клапане на трансформаторе веса мертвого конца троса).

3. С внутренней стороны панели Martin Decker в КБ немного откручиваем стравливающий болт на индикаторе веса – чтобы начала течь жидкость.

3. Подсоединяем к клапану насос с жидкостью, и, следя за уровнем жидкости в насосе - чтобы в шланг не попал воздух - начинаем закачивать жидкость. Следим в КБ – если жидкость вытекает чистая и в такт закачиванию, т.е. свободно, с хорошим давлением – закручиваем стравливающий болт. Если жидкость с пузырями воздуха – ждем, пока пойдет чистая. Если вытекает очень медленно, динамично не реагирует на качки насоса, - проверять систему на заторы и неисправные клапаны – см. ниже.

4. Закачиваем жидкость до тех пор, пока красная стрелка на индикаторе веса не поднимется до 10 на внутренней синей шкале (100 тонн).

5. Если жидкость закачивается очень туго, проверяем действие клапанов (сгибаем шланг в руке и проверяем динамичное реагирование стрелки манометра - и так на каждом участке шланга после каждого обратного клапана, если на каком-то участке стрелка совсем не реагирует или реагирует слабо – снимаем и смотрим соответствующий клапан). Если клапан нерабочий или вызывает подозрения – либо убираем его из системы, либо оставляем, но удаляем внутренности.

6. Затем с внутренней стороны панели МД в КБ с помощью стравливающего болта на индикаторе веса - стравливаем давление до значения "2" (20 тонн).

7. Затягиваем стравливающий болт и проверяем стабильность уровня после нагрузки на крюк и разгрузки крюка.

8. Если давление жидкости в шлангах падает – проверяем целостность шлангов и герметичность соединений.

9. Если есть подозрение, что в системе остался воздух – повторяем процедуру прокачки.

10. Если стрелка индикатора веса после разгрузки крюкоблока медленно возвращается на значение в 20 тонн, значит в системе присутствует неисправный клапан, или затор из мусора – обычно в узких местах – в клапанах, в трубках на манометре. С помощью сгибания и разгибания шланга ищем – в каком месте проблема и устраняем.

3.2 Инструкция по прокачке и калибровке датчика давления раствора в манифольде (Martin Decker).

1. Убеждаемся в том, что буровые насосы выключены и давление в стояке стравлено.

2. Подсоединяем насос с жидкостью к штуцеру датчика давления раствора.

3. С внутренней стороны панели Martin Decker в КБ немного откручиваем стравливающий болт манометра давления раствора – чтобы начала течь жидкость.

4. Подсоединяем к клапану насос с жидкостью, и, следя за уровнем жидкости в насосе - чтобы в шланг не попал воздух - начинаем закачивать жидкость. Следим в КБ – если жидкость вытекает чистая и в такт закачиванию, т.е. свободно, с хорошим давлением – закручиваем стравливающий болт. Если жидкость с пузырями воздуха – ждем, пока пойдет чистая. Если вытекает очень медленно, динамично не реагирует на качки насоса, - проверять систему на заторы и неисправные клапаны – см. ниже.

5. Качаем жидкость, следя за ее уровнем в насосе, чтобы в систему не попал воздух, до тех пор, пока стрелка на манометре давления раствора в кабине бурильщика не поднимется до отметки 1000.

6. Если жидкость закачивается очень туго, проверяем действие клапанов (сгибаем шланг в руке и проверяем динамичное реагирование стрелки манометра - и так на каждом участке шланга после каждого обратного клапана, если на каком-то участке стрелка совсем не реагирует или реагирует слабо – снимаем и смотрим соответствующий клапан). Если клапан нерабочий или вызывает подозрения – либо убираем его из системы, либо оставляем, но удаляем внутренности.

7. Отсоединяем насос от датчика давления раствора.

8. С помощью стравливающего болта манометра давления раствора - стравливаем давление до значения "0".

9. Затягиваем стравливающий болт и проверяем стабильность и корректность уровня после появления давления раствора в манифольде.

10. Если давление жидкости в шлангах падает – проверяем целостность шлангов и герметичность соединений.

11. Если есть подозрение, что в системе остался воздух – повторяем процедуру прокачки.

12. Если стрелка манометра давления раствора после стравливания давления очень медленно возвращается на значение «0», значит в системе присутствует неисправный клапан, или затор из мусора – обычно в узких местах – в клапанах, в трубках на манометре. С помощью сгибания и разгибания шланга ищем – в каком месте проблема и устраняем.

13. При минусовых температурах следить за показаниями или если присутствуют проблемы - чистить и отогревать датчик (может замерзнуть).

14. Процесс прокачки может длиться бесконечно долго, если…

14.1. В случае длительного безрезультатного прокачивания необходимо демонтировать защитный кожух датчика разделителя сред и под ним осмотреть резиновый черный колпачек – “разделитель сред”. В случае повреждения или разрыва необходимо произвести его замену.

14.2. В случае разрыва разделителя сред неизбежна большая потеря жидкости (спирта). Во избежание утечки необходимо перед прокачкой закрыть вентиль подачи раствора в датчик. Накачиваем 5 делений и открываем вентиль. Если произойдет резкий сброс давления, значит “гандончик” пора менять.

14.3 В случае повреждения могут возникнуть проблемы с пропускной способностью шланга. Раствор при выходе из датчика забивает шланг и потом его нужно будет пробивать водой, спиртом, воздухом…

3.3 Инструкция по прокачке и калибровке датчика крутящего момента (Martin Decker).

1. Убеждаемся в том, что УМК не используется.

2. С внутренней стороны панели Martin Decker в КБ немного откручиваем стравливающий болт манометра момента УМК – чтобы начала течь жидкость.

3. Подсоединяем к обратному клапану на датчике момента УМК насос с жидкостью, и, следя за уровнем жидкости в насосе - чтобы в шланг не попал воздух - начинаем закачивать жидкость. Следим в КБ – если жидкость вытекает чистая и в такт закачиванию, т.е. свободно, с хорошим давлением – закручиваем стравливающий болт. Если жидкость с пузырями воздуха – ждем, пока пойдет чистая. Если вытекает очень медленно, динамично не реагирует на качки насоса, - проверять систему на заторы и неисправные клапаны – см. ниже.

4. Качаем жидкость, следя за ее уровнем в насосе, чтобы в систему не попал воздух, до тех пор, пока стрелка на манометре момента УМК в кабине бурильщика не поднимется до отметки 5000.

5. Если жидкость закачивается очень туго, проверяем действие клапанов (сгибаем шланг в руке и проверяем динамичное реагирование стрелки манометра - и так на каждом участке шланга после каждого обратного клапана, если на каком-то участке стрелка совсем не реагирует или реагирует слабо – снимаем и смотрим соответствующий клапан). Если клапан нерабочий или вызывает подозрения – либо убираем его из системы, либо оставляем, но удаляем внутренности.

6. Отсоединяем насос от датчика момента УМК.

7. С помощью стравливающего болта манометра момента УМК - стравливаем давление до значения "0".

8. Затягиваем стравливающий болт и проверяем стабильность и корректность показаний манометра момента УМК при работе УМК.

9. Если давление жидкости в шлангах падает – проверяем целостность шлангов и герметичность соединений.

10. Если есть подозрение, что в системе остался воздух – повторяем процедуру прокачки.

11. Если стрелка манометра давления раствора после стравливания давления очень медленно возвращается на значение «0», значит в системе присутствует неисправный клапан, или затор из мусора – обычно в узких местах – в клапанах, в трубках на манометре. С помощью сгибания и разгибания шланга ищем – в каком месте проблема и устраняем.

- Если не запускается УМК (универсальный машинный ключ), посмотреть главный автомат в гидростанции, иногда выбивает. Если и после этого не работает, попробовать запустить с помощью механических рычагов.

- При запуске гидростанции (первый главный мотор гидростанции - "старт").

- При работе ПКБ (АКБ) (на экране гидростанции кнопка "стоп" "Энергощипцы втулки" зеленая) УМК-2 шт.- будут работать не в полную мощность. Чтобы работали в полную мощность - надо нажать "стоп" на "Энергощипцы втулки".

4. Алгоритм запуска верхнего привода TDS-9S.

1. В зимнее время - прогреваем и просушиваем оборудование станции управления с помощью тепловых пушек в течении 24 часов (без подачи напряжения на саму станцию управления).

2. Отключаем в станции управления все автоматы (они находятся внутри выпрямительного шкафа (внизу)).

3. Подаем питание на станцию управления

Жмём кнопку SB2 на шкафу верхнего привода в VFD, тем самым запуская автомат Q16. При подаче питания на станцию управления верхним приводом в ней запускается система климат-контроля. Ждем пока система климат-контроля прогреет воздух до 70ºF (часа 3) и оставляем станцию управления еще на 3 часа для стабилизации температуры по всем блокам.

4. Включаем СВМ (вводной автомат) и остальные автоматы.

1. Открываем дверь выпрямительного шкафа (слева). Нажимаем рычажок на задней части двери (чтобы обойти блокировку включения вводного автомата при открытой двери выпрямительного шкафа) и включаем вводной автомат СВМ.

!!!При включении станции управления необходимо убедиться, что ручка оборотов на пульте бурильщика - в крайнем левом положении (чтобы сработал микрик)!!!

2. Включаем последовательно, с интервалом в 3-5 сек. все автоматы в нижней части выпрямительного шкафа в глубине. При этом запускается инвертер вспомогательных приводов (с левой стороны от входной двери, если смотреть внутрь станции управления).

3. На панели основного инвертора высветится F082 : TB/CB.

4. На панели инвертора вспомогательных двигателей несколько раз начнет расти частота, затем опустится до «0», затем появится «º009» - готовность инвертора. Жмем зеленую кнопку пуска на этой панели. На табло инвертера должна подняться и стабилизироваться частота

60 Гц (обычно 58.66).

5. Жмем кнопку “Reset” на панели основного инвертора.

6. На цифровом табло шкафа инвертора (справа) должен загореться зеленый светодиод и надпись “RDY ON” - готовность системы к работе. На табло внутри шкафа инвертера должно быть значение «º009», а светодиоды (3 шт.) должны мигать вместе примерно 1р/сек.

7. Если на цифровом табло шкафа инвертора (справа) отображается надпись “ON LOCKED”, а на табло внутри шкафа инвертера отображается значение «º008», значит, возможно, нажата кнопка аварийной остановки на пульте бурильщика. В этом случае выключаем кнопку аварийной остановки, и если ошибка не исчезла, жмем кнопку «reset» на внутренней панели шкафа инвертора - кнопка "Р".

8. Перед работой убедиться, что на пульте бурильщика включен момент.

ВАЖНО!!!

При включении верхнего привода убедиться, что ручка оборотов на пульте бурильщика находится в крайнем левом положении.

- Если привод не крутится, пробуем регулятор оборотов на пульте управлении до щелчка выкрутить в "нулевое" положение. На панели шкафа инвертора жмем "Reset", ошибка пропадает. Если ошибки нет, можно работать.

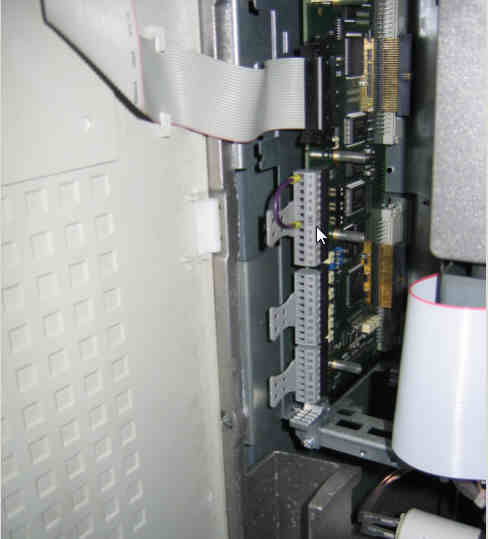

- Если на панели главного инвертора – ошибка F082, инвертор вспомогательных приводов не набирает частоту 60Гц (обычно 58.66) и тоже выдает ошибку F082, прямо на работающей системе открываем дверцу инвертора вспомогательных двигателей, находим разъем с перемычкой на плате (смотрим на фото), вытаскиваем его и вставляем обратно. Частота должна вырасти до 58.66.

-

Если во время работы верхнего привода срабатывает сигнальная лампа «неисправность привода» и ревун на пульте бурильщика в КБ, а после сбрасывания ошибки кнопкой сброса на пульте бурильщика сигнальная лампа продолжает мигать а ревун включается опять каждые пять минут, спускаемся в станцию управления смотрим индикацию на двери выпрямительного шкафа. Если включена сигнальная лампа «неисправность кондиционера» на двери выпрямительного шкафа, а в это время на пульте кондиционера температура нормальная

Если во время работы верхнего привода срабатывает сигнальная лампа «неисправность привода» и ревун на пульте бурильщика в КБ, а после сбрасывания ошибки кнопкой сброса на пульте бурильщика сигнальная лампа продолжает мигать а ревун включается опять каждые пять минут, спускаемся в станцию управления смотрим индикацию на двери выпрямительного шкафа. Если включена сигнальная лампа «неисправность кондиционера» на двери выпрямительного шкафа, а в это время на пульте кондиционера температура нормальная

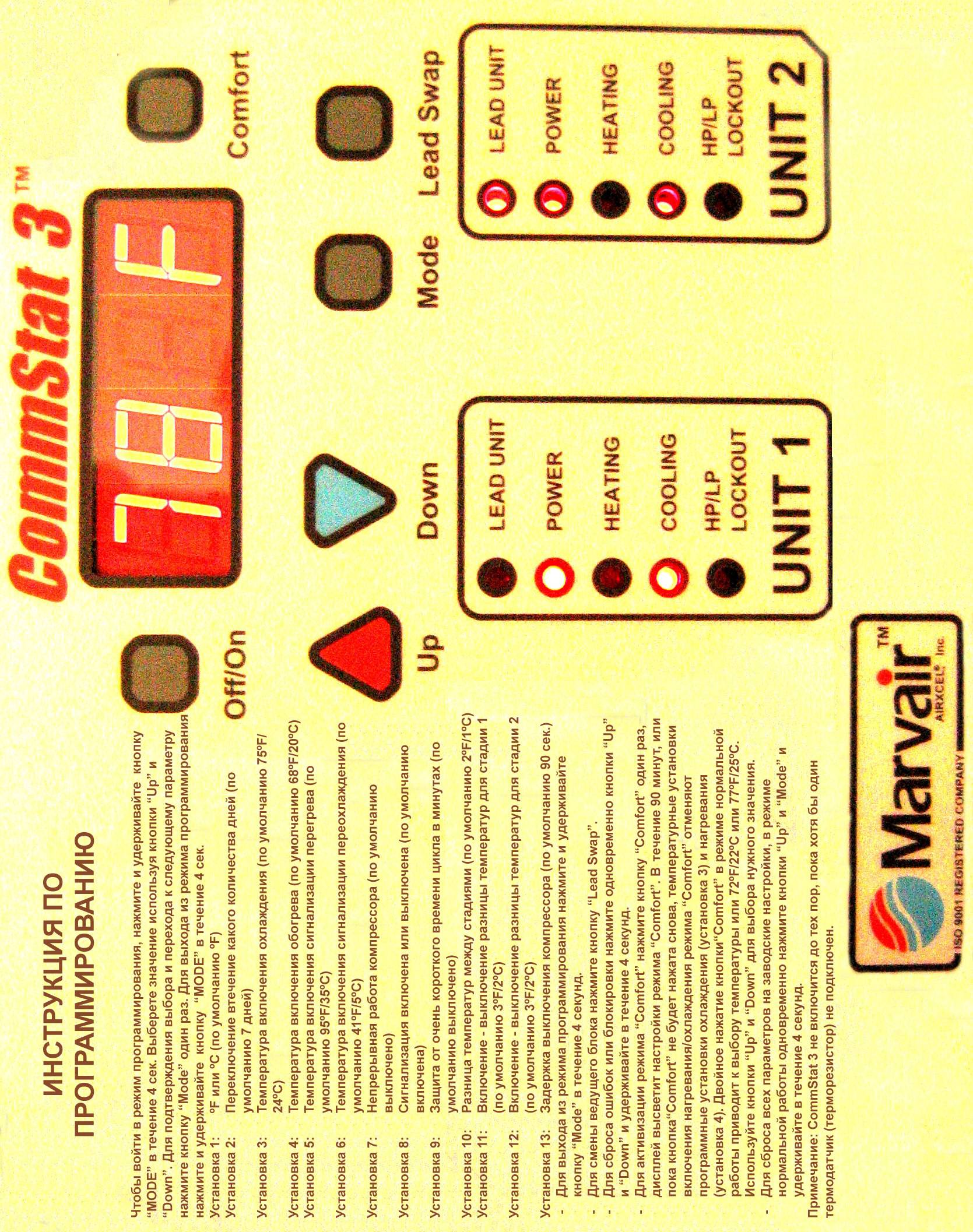

72˚F, одновременно жмем две кнопки « » и « » на пульте кондиционера и удерживаем их в нажатом положении более 5 секунд. Ошибка должна уйти.

ВАЖНО!!!

Повторное включение главного автомата инверторного шкафа производить только после 5-минутной паузы.

(Если вентиляторы обдува инверторных ячеек не включаются, выключаем Q11 “Main switch”, пробуем выключить и включить 2 автомата в шкафу управления инвертора (на котором находится пульт CDP312R). Включаем Q11 “Main switch”, и если опять не включаются вентиляторы обдува инверторных ячеек, пробуем отключить все приводы, инверторы, DSU1 и DSU2, затем выключить на минут 5 UPS#2 в шкафу PLC2. Затем произвести повторное включение оборудования и проверить включение вентиляторов.)

2. На кондиционерах сверху VFD проверить нормальный ход лопастей вентиляторов (без заклиниваний и обледенений).

3. С торца VFD открыть дверцы блока вентиляции тормозных резисторов BR.

4. Убедиться, что изоляция вспомогательных приводов в норме, эл. двигатели насосов смазки легко проворачиваются. Проверить вручную свободное вращение валов насосов на предмет отсутствия замерзаний и заклиниваний. При необходимости с помощью пара отогреть насосы до легкого вращения.

5. Подать питание на вспомогательные двигатели ротора в МСС - включить ячейку "маслонасос ротора" и "вентилятор ротора". Проверить, чтобы на этих ячейках тумблер стоял в положение "авто".

Дальнейший запуск Бурового насоса №1 осуществляется с монитора КБ бурильщиком по следующему алгоритму:

6. Заходим в экран "Модель бурения" (Приложение №5).

7. Жмем кнопку "сброс" на панели "Операции бур. ротора". После этого смотрим на поле «бур. ротор" в верхней строке состояния. Она должна стать белой. Если поле красное после сброса - проверяем питание двигателей.

8. Жмем "старт" на панели "операция бур.ротора".

9. Смотрим на панели "парам, мотора" значение тока в поле "ток (А)", ждем стабилизации значения тока

250 А. Дождаться, пока не сработает воздушный клапан.10. С помощью кнопок « < > » вводим значение оборотов ротора.

2.2.4 Алгоритм включения привода аварийной лебедки 45 кВт.

1. Запускаем аварийный дизель-генератор.

2. В МСС внутри шкафа авар. привода включаем автоматы QF20 и QF21 (или убеждаемся, что они включены).

3. Жмём зеленую кнопку SB2 на двери шкафа аварийного привода.

4. Проверяем параметры на панели пульта DP312 – напряжение 400В, ток при запущенном бурильщиком двигателе должен быть порядка 40А. Если бурильщик запустил обороты, то ток будет повыше, начнут отображаться обороты.

5. Проверить визуально включение вентилятора обдува инвертора – внутри инверторного шкафа.

6. В КБ на мониторе включить кнопку "сцепление автоподачи".

7. Нажать "Старт".

8. Смазка лебедки должна работать, можно без нее.

9. Нажать кнопку сверху "тормоз барабана/сним".

3. Инструкции по работе с КИП MARTIN DECKER

3.1 Инструкция по прокачке индикатора веса (Martin Decker).

1. Индикатор веса прокачивается и калибруется при пустом крюкоблоке с верхним приводом без инструмента, либо инструмент надо поставить на элеватор или на клинья, т.е. разгрузить крюк.

2. Стравливаем воздух (давим подпружиненный штуцер на обратном клапане на трансформаторе веса мертвого конца троса).

3. С внутренней стороны панели Martin Decker в КБ немного откручиваем стравливающий болт на индикаторе веса – чтобы начала течь жидкость.

3. Подсоединяем к клапану насос с жидкостью, и, следя за уровнем жидкости в насосе - чтобы в шланг не попал воздух - начинаем закачивать жидкость. Следим в КБ – если жидкость вытекает чистая и в такт закачиванию, т.е. свободно, с хорошим давлением – закручиваем стравливающий болт. Если жидкость с пузырями воздуха – ждем, пока пойдет чистая. Если вытекает очень медленно, динамично не реагирует на качки насоса, - проверять систему на заторы и неисправные клапаны – см. ниже.

4. Закачиваем жидкость до тех пор, пока красная стрелка на индикаторе веса не поднимется до 10 на внутренней синей шкале (100 тонн).

5. Если жидкость закачивается очень туго, проверяем действие клапанов (сгибаем шланг в руке и проверяем динамичное реагирование стрелки манометра - и так на каждом участке шланга после каждого обратного клапана, если на каком-то участке стрелка совсем не реагирует или реагирует слабо – снимаем и смотрим соответствующий клапан). Если клапан нерабочий или вызывает подозрения – либо убираем его из системы, либо оставляем, но удаляем внутренности.

6. Затем с внутренней стороны панели МД в КБ с помощью стравливающего болта на индикаторе веса - стравливаем давление до значения "2" (20 тонн).

7. Затягиваем стравливающий болт и проверяем стабильность уровня после нагрузки на крюк и разгрузки крюка.

8. Если давление жидкости в шлангах падает – проверяем целостность шлангов и герметичность соединений.

9. Если есть подозрение, что в системе остался воздух – повторяем процедуру прокачки.

10. Если стрелка индикатора веса после разгрузки крюкоблока медленно возвращается на значение в 20 тонн, значит в системе присутствует неисправный клапан, или затор из мусора – обычно в узких местах – в клапанах, в трубках на манометре. С помощью сгибания и разгибания шланга ищем – в каком месте проблема и устраняем.

3.2 Инструкция по прокачке и калибровке датчика давления раствора в манифольде (Martin Decker).

1. Убеждаемся в том, что буровые насосы выключены и давление в стояке стравлено.

2. Подсоединяем насос с жидкостью к штуцеру датчика давления раствора.

3. С внутренней стороны панели Martin Decker в КБ немного откручиваем стравливающий болт манометра давления раствора – чтобы начала течь жидкость.

4. Подсоединяем к клапану насос с жидкостью, и, следя за уровнем жидкости в насосе - чтобы в шланг не попал воздух - начинаем закачивать жидкость. Следим в КБ – если жидкость вытекает чистая и в такт закачиванию, т.е. свободно, с хорошим давлением – закручиваем стравливающий болт. Если жидкость с пузырями воздуха – ждем, пока пойдет чистая. Если вытекает очень медленно, динамично не реагирует на качки насоса, - проверять систему на заторы и неисправные клапаны – см. ниже.

5. Качаем жидкость, следя за ее уровнем в насосе, чтобы в систему не попал воздух, до тех пор, пока стрелка на манометре давления раствора в кабине бурильщика не поднимется до отметки 1000.

6. Если жидкость закачивается очень туго, проверяем действие клапанов (сгибаем шланг в руке и проверяем динамичное реагирование стрелки манометра - и так на каждом участке шланга после каждого обратного клапана, если на каком-то участке стрелка совсем не реагирует или реагирует слабо – снимаем и смотрим соответствующий клапан). Если клапан нерабочий или вызывает подозрения – либо убираем его из системы, либо оставляем, но удаляем внутренности.

7. Отсоединяем насос от датчика давления раствора.

8. С помощью стравливающего болта манометра давления раствора - стравливаем давление до значения "0".

9. Затягиваем стравливающий болт и проверяем стабильность и корректность уровня после появления давления раствора в манифольде.

10. Если давление жидкости в шлангах падает – проверяем целостность шлангов и герметичность соединений.

11. Если есть подозрение, что в системе остался воздух – повторяем процедуру прокачки.

12. Если стрелка манометра давления раствора после стравливания давления очень медленно возвращается на значение «0», значит в системе присутствует неисправный клапан, или затор из мусора – обычно в узких местах – в клапанах, в трубках на манометре. С помощью сгибания и разгибания шланга ищем – в каком месте проблема и устраняем.

13. При минусовых температурах следить за показаниями или если присутствуют проблемы - чистить и отогревать датчик (может замерзнуть).

14. Процесс прокачки может длиться бесконечно долго, если…

14.1. В случае длительного безрезультатного прокачивания необходимо демонтировать защитный кожух датчика разделителя сред и под ним осмотреть резиновый черный колпачек – “разделитель сред”. В случае повреждения или разрыва необходимо произвести его замену.

14.2. В случае разрыва разделителя сред неизбежна большая потеря жидкости (спирта). Во избежание утечки необходимо перед прокачкой закрыть вентиль подачи раствора в датчик. Накачиваем 5 делений и открываем вентиль. Если произойдет резкий сброс давления, значит “гандончик” пора менять.

14.3 В случае повреждения могут возникнуть проблемы с пропускной способностью шланга. Раствор при выходе из датчика забивает шланг и потом его нужно будет пробивать водой, спиртом, воздухом…

3.3 Инструкция по прокачке и калибровке датчика крутящего момента (Martin Decker).

1. Убеждаемся в том, что УМК не используется.

2. С внутренней стороны панели Martin Decker в КБ немного откручиваем стравливающий болт манометра момента УМК – чтобы начала течь жидкость.

3. Подсоединяем к обратному клапану на датчике момента УМК насос с жидкостью, и, следя за уровнем жидкости в насосе - чтобы в шланг не попал воздух - начинаем закачивать жидкость. Следим в КБ – если жидкость вытекает чистая и в такт закачиванию, т.е. свободно, с хорошим давлением – закручиваем стравливающий болт. Если жидкость с пузырями воздуха – ждем, пока пойдет чистая. Если вытекает очень медленно, динамично не реагирует на качки насоса, - проверять систему на заторы и неисправные клапаны – см. ниже.

4. Качаем жидкость, следя за ее уровнем в насосе, чтобы в систему не попал воздух, до тех пор, пока стрелка на манометре момента УМК в кабине бурильщика не поднимется до отметки 5000.

5. Если жидкость закачивается очень туго, проверяем действие клапанов (сгибаем шланг в руке и проверяем динамичное реагирование стрелки манометра - и так на каждом участке шланга после каждого обратного клапана, если на каком-то участке стрелка совсем не реагирует или реагирует слабо – снимаем и смотрим соответствующий клапан). Если клапан нерабочий или вызывает подозрения – либо убираем его из системы, либо оставляем, но удаляем внутренности.

6. Отсоединяем насос от датчика момента УМК.

7. С помощью стравливающего болта манометра момента УМК - стравливаем давление до значения "0".

8. Затягиваем стравливающий болт и проверяем стабильность и корректность показаний манометра момента УМК при работе УМК.

9. Если давление жидкости в шлангах падает – проверяем целостность шлангов и герметичность соединений.

10. Если есть подозрение, что в системе остался воздух – повторяем процедуру прокачки.

11. Если стрелка манометра давления раствора после стравливания давления очень медленно возвращается на значение «0», значит в системе присутствует неисправный клапан, или затор из мусора – обычно в узких местах – в клапанах, в трубках на манометре. С помощью сгибания и разгибания шланга ищем – в каком месте проблема и устраняем.

- Если не запускается УМК (универсальный машинный ключ), посмотреть главный автомат в гидростанции, иногда выбивает. Если и после этого не работает, попробовать запустить с помощью механических рычагов.

- При запуске гидростанции (первый главный мотор гидростанции - "старт").

- При работе ПКБ (АКБ) (на экране гидростанции кнопка "стоп" "Энергощипцы втулки" зеленая) УМК-2 шт.- будут работать не в полную мощность. Чтобы работали в полную мощность - надо нажать "стоп" на "Энергощипцы втулки".

4. Алгоритм запуска верхнего привода TDS-9S.

1. В зимнее время - прогреваем и просушиваем оборудование станции управления с помощью тепловых пушек в течении 24 часов (без подачи напряжения на саму станцию управления).

2. Отключаем в станции управления все автоматы (они находятся внутри выпрямительного шкафа (внизу)).

3. Подаем питание на станцию управления

Жмём кнопку SB2 на шкафу верхнего привода в VFD, тем самым запуская автомат Q16. При подаче питания на станцию управления верхним приводом в ней запускается система климат-контроля. Ждем пока система климат-контроля прогреет воздух до 70ºF (часа 3) и оставляем станцию управления еще на 3 часа для стабилизации температуры по всем блокам.

4. Включаем СВМ (вводной автомат) и остальные автоматы.

1. Открываем дверь выпрямительного шкафа (слева). Нажимаем рычажок на задней части двери (чтобы обойти блокировку включения вводного автомата при открытой двери выпрямительного шкафа) и включаем вводной автомат СВМ.

!!!При включении станции управления необходимо убедиться, что ручка оборотов на пульте бурильщика - в крайнем левом положении (чтобы сработал микрик)!!!

2. Включаем последовательно, с интервалом в 3-5 сек. все автоматы в нижней части выпрямительного шкафа в глубине. При этом запускается инвертер вспомогательных приводов (с левой стороны от входной двери, если смотреть внутрь станции управления).

3. На панели основного инвертора высветится F082 : TB/CB.

4. На панели инвертора вспомогательных двигателей несколько раз начнет расти частота, затем опустится до «0», затем появится «º009» - готовность инвертора. Жмем зеленую кнопку пуска на этой панели. На табло инвертера должна подняться и стабилизироваться частота

- При полном отключении питания подождать, пока PLC опросит систему (около 1-2 минуты).

- Ошибки на панели инвертора: А(ххх) – предупреждение (устранимо). F(xxx) - авария.

- Внутри кожуха вентилятора правого двигателя находится инкодер (тахогенератор). От инкодера кабель идет в JBOX. При выходе его из строя привод начинает дергаться, криво работать. В этом случае пробуем перевести "incoder/bypass" в положение "bypass", при этом загорится красная лампочка, на двери выпрямителя "bypass incoder", но привод начнет работать плавно.

- Смазку эл.двигателей производить 1 раз в 3 месяца. Тип смазки "Chevron Black Peart EP2". Основные привода (буровые двигатели) - 5 качков на каждый подшипник (верхний и нижний). Вспомогательные привода (охлаждение и смазка) - 3 качка в каждый подшипник. Тавотница (фитинг) - размер резьбы 1/8 дюйма.

- Летом при жаре отключить "Header" (обогрев обоих буровых двигателей).

- При ошибке F(XXX) пробуем такой алгоритм - обороты выключаем до конца влево, "резетим" ошибку, пробуем включать. Сбрасываем ошибку F, если ошибка пропала, "Drive fault" погасла, тормоза остались гореть, регулятор переводим в "0", переключатель "вперед - назад" ставим в "выкл", кнопку "вкл-выкл тормозов" переводим вправо, затем влево, затем ставим в "авто", лампочка продолжает гореть. Переключатель "вперед-назад" ставим в положение "вперед" или "назад", при этом запускается гидравлика, через 2 сек запускается один вентилятор, затем еще через 2 сек другой вентилятор. Добавляем обороты, двигатели должны заработать.

- Если вдруг вышел из строя один из основных двигателей, можно работать на одном, Чтобы определить какой двигатель неисправен, надо отсоединить кабели от двигателя. !!!Промаркировать концы обязательно!!!

- Иногда разрушается изоляция разъемов и они начинают "шить" на землю. !!!Проверять регулярно!!!

- Определение соленоидов:

Определяем соленоид, на который механики жалуются, в JBOX на приводе смотрим, приходит ли на клеммник напряжение на него 24 В (при нажатии бурильщика на кнопку), если питание приходит, звоним соленоид без отключения. Сопротивление соленоида -60 Ом (определить на рабочих). Если все нормально, значит проблема в механике. На нем есть кнопочка, при нажатии на которую осуществляется принудительное включение.

- Автоматы включения кондиционеров снаружи (два с обоих торцов).

- Если "°008", а на внешнем индикаторе "ON LOCKED", значит нажата кнопка аварийной остановки на пульте бурильщика. Выключаем кнопку, и если ошибка не исчезла, жмем "Reset" на панели инвертора.

- Обычно в начале бурения специалисты со станции контроля просят подсоединиться в пульте управления на предмет снятия показаний оборотов и момента. В штатной эл.схеме предусмотрено подсоединение этих датчиков, но необходимо предупредить их, что сигналы токовые (4-20 mА), а им как правило нужны “напряженческие” (0-10 В). По схеме это клеммы 3.1.-3.2. и 2.1.-2.2. в Analog output в пульте управления. Кроме этих клемм им больше подсоединяться нигде нельзя. Параллельное подсоединение прямо на приборы категорически запрещено!!! (сразу перестают показывать обороты, хотя момент работает). Самостоятельно вносить какие-либо изменения в эл.схему категорически запрещено !!!

4.1 Инструкция по программированию системы климат контроля станции управления TDS-9S.

5. Инструкция по контролю потребляемой активной мощности электрооборудования буровой установки ZJ50DBS.

Для обеспечения бесперебойной работы бурового оборудования необходимо вести постоянный контроль за потребляемой активной мощностью. Для этого на мониторе в КБ (комната бурильщика) открыть диалоговое окно “генератор”, где указаны основные параметры дизельных электростанций (ДЭС) №1;2;3. В строке “общая мощность” указана суммарная нагрузка на ДЭС. Этот параметр необходимо учитывать для предотвращения перегрузки ДЭС. Если потребляемая мощность превысит порог 90 % от вырабатываемой мощности ДЭС, срабатывает защита, на экране монитора КБ появляется сообщение “защита сверхмощность 90%” и появляется запрет на включение буровых насосов БН-1; БН-2. Для восстановления нормальной работы необходимо на мониторе в диалоговом окне “ устан. пара.” (приложение №2) нажать кнопку “сброс сверх огран. мощности”. После чего повторно запустить буровые насосы, постепенно повышая обороты, одновременно контролируя уровень “общая мощность” в диалоговом окне “генератор”, который не должен превышать допустимых пределов:

один генератор в работе - максимальная нагрузка: 918 kWt

два генератора в работе - максимальная нагрузка: 1836 kWt

три генератора в работе – максимальная нагрузка: 2754 kWt

Следить за потребляемой мощностью необходимо при изменениях технологического процесса: СПО, включение-отключение буровых насосов, включение бурового ротора, увеличение оборотов верхнего привода для исключения перегрузок и холостой выработки ДЭС.

6. Инструкция по эксплуатации уровнемера Siemens Sitrans Probe Lu

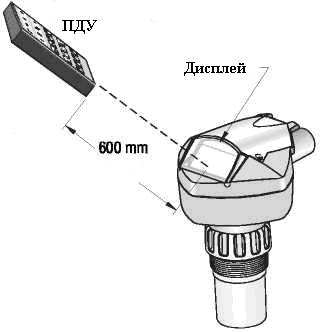

Максимальное расстояние от ПДУ до уровнемера должно быть не более 600 мм.

После включения уровнемера, он входит в рабочий режим и измеряет расстояние в метрах до жидкости, относительно заранее установленного нулевого уровня, отображая результат на дисплее.

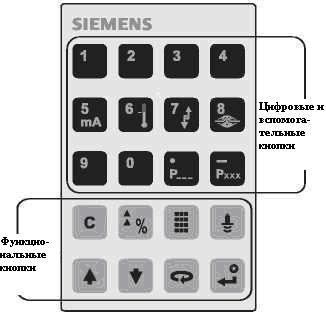

В процессе введения номеров параметров нет необходимости набирать нули, например, для ввода P005 достаточно нажать «5».

Уровнемер программируется с помощью следующих основных параметров:

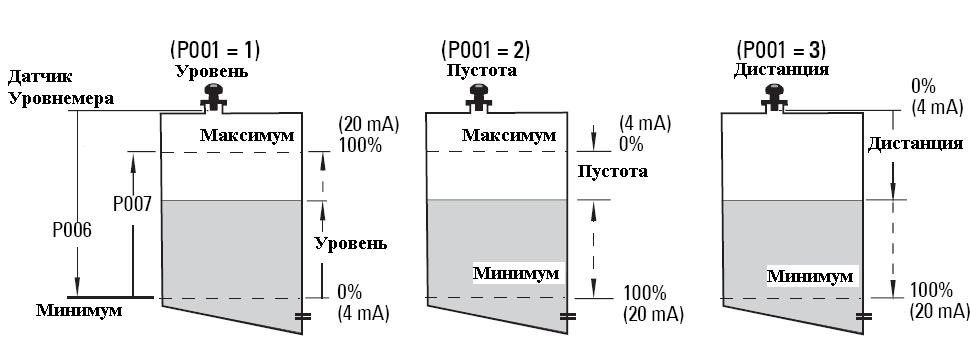

1. P001 - выбор способа измерения: уровень, пустота, или дистанция, см. рисунок. В нашем случае используется значение «1», т.е. P001=1.

3. P003 – выбор времени реагирования прибора на изменения уровня (чувствительность уровнемера)

| Значение параметра Р003 | Оценка реакции уровнемера | Скорость реакции уровнемера |

| 1 | медленно | 0,1 м/мин |

| 2 | средне | 1 м/мин |

| 3 | быстро | 10 м/мин |

4. P005 - выбор единицы измерения: 1- м., 2 - см, 3 - мм, 4 - футы, 5 - дюймы.

5. P006 – установка расстояния до минимального уровня (дна емкости) (доступные значения 0,0000÷12,0000м, по умолчанию – максимум).

6. P007 – установка максимально возможного уровня жидкости от дна, т.е. диапазона измерения (доступные значения 0,0000÷12,0000м, по умолчанию – или 5,725м, или 11,725м).

7. P838 – установка уровня автоподавления ложного эхо-сигнала (доступные значения 0,0000÷12,0000м, по умолчанию –1,000м).

8. P837 – включение режима автоподавления ложного эхо-сигнала (0-выключено, 1 – включение «обученного» автоподавления, 2 – включения процесса «обучения»).

При подстройке параметров уровнемера для отображения более точного уровня раствора корректируют три параметра: P006, P007, P003.

Алгоритм корректировки параметров следующий:

| Действия | Информация на дисплее уровнемера |

| 1. Жмем кнопку |  Иконка режима «программа» |

| 2. Жмём кнопку |  Номер параметра Величина (значение) параметра |

| 3. С помощью кнопок |  Текущий номер параметра в режиме выбора номера параметра Например, жмем 5 и ввод, и получаем следующую картину  |

| 4. С помощью цифровых кнопок выбираем значение выбранного параметра, затем жмем «ввод» |  Например, у параметра |

| 5. Для выбора другого параметра и изменения его значения, жмем кнопку | |