ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.01.2024

Просмотров: 156

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

При расчете и выборе расстояний между осями агрегатов буровой установки следует руководствоваться условием, чтобы минимальные разрывы между агрегатами по их габаритам были не менее 1 м. Разрывы между агрегатами должны обеспечивать свободный подход к ним и обслуживание эксплуатационным персоналом.

При монтаже нескольких агрегатов на одной фундаментной плите, как, например, в установке Уралмаш-5Д, размеры на осевые расстояния должны иметь жесткий допуск, который колеблется

в пределах от 30 до 50 мм.

В ы в е р к а а г р е г а т о в п р и м о н т а ж е

После размещения агрегатов на своих основаниях или на общей монтажной раме каждый из них выверяется па горизонтальность установки, соосность (центровка) сопрягаемых валов и совмещение в одной плоскости связанных: между собой передачами шкивов или цепных колес.

1. Выверка агрегатов на горизонтальность производится при помощи универсального уровнемера в двух взаимно-перпендикулярных направлениях. На выверенном агрегате выбирается наиболее удобная с точки зрения размещения уровня плоская ровная площадка, па которой устанавливают уровнемер. Затем по положению воздушного пузырька уровнемера по отношению к визирным отметкам определяют направление, в котором нарушена горизонтальная установка агрегата. Обнаруженная негоризонтальность устраняется подкладкой под основание агрегата прокладок необходимой толщины.

Выверка ведется с точностью до 1—1,5° — допускаемой величины отклонения от горизонтальности установки.

2. Выверке на соосность или центровку подлежат валы, которые сопрягаются торцами при помощи различного рода соединительных муфт. При таком сопряжении возможны параллельное смещение или излом общей оси валов, а также смещение и перекос их осей.

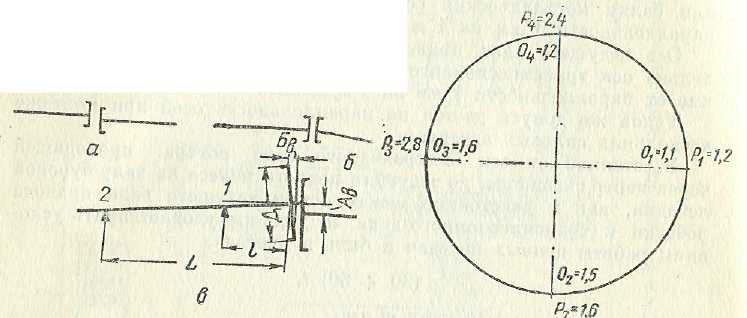

Схема возможных нарушений соосности показала на рисунке.

Для выверки соосности на сопрягаемых торцах валов или полумуфтах, насаженных на эти валы, устанавливаются приспособления, которые в месте посадки плотно облегают поверхность вала или муфты и несут на себе стрелки, позволяющие измерять радиальный и торцовый зазоры.

Установив приспособления и надежно затянув фундаментные болты, которыми закрепляются агрегаты, вручную прокручивают валы, останавливая их в положении 90, 180, 270 и 360°. В этих точках при помощи щупа определяют величины зазоров, по которым рассчитывается и определяется смещение осей сопряженных валов.

Ниже приводится пример установления соосности двух валов с муфтами, иллюстрирующий методику процесса выверки соосности.

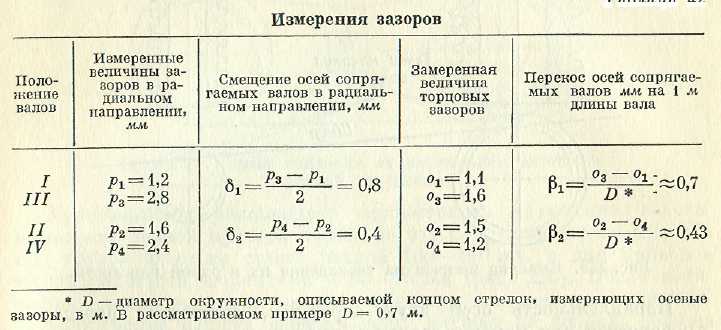

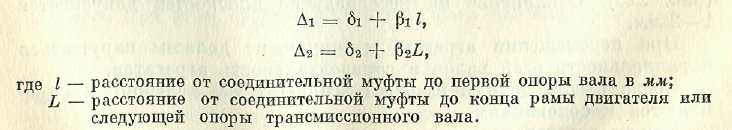

Пример. Необходимо провести центровку носка двигателя В2-300А с трансмиссионным валом. На носок вала и трансмиссионный вал надеваются полумуфты, на которых закрепляются контрольные стрелки. Трансмиссионный вал и двигатель закрепляются на своих опорах. Затем валы проворачивают и при помощи щупа измеряют зазоры в положениях 0, 90, 180, 270 и 360°. Результаты измерений заносят на круговую диаграмму (см. рис.) и в таблицу измерения зазоров (см. табл.).

| |

| Схема возможных нарушений соосности валов. а – параллельное смещение осей; б – излом осей; в – смещение и перекос осей. 1, 2 – опоры валов. | Круговая диаграмма записей измерений. р – радиальные зазоры; о – осевые зазоры. |

|

Получив расчеты, сведенные в табл. 42, приступают к установлению соосности. Для этого раскрепляют анкерные болты рамы двигателя и трансмиссионного вала и начинают сдвигать один из сопрягаемых валов относительно другого, подкладывая под раму прокладки необходимой толщины и добиваясь выравнивания радиального зазора в горизонтальном и вертикальном направлениях, а также устранения перекоса осей.

При этом следует иметь в виду, что для ликвидации смещения в радиальном направлении выверяемый вал смещается относительно другого в сторону минимального зазора. Величины радиального сдвига осей в горизонтальном и вертикальном направлениях соответственно равны величинам б1 б2.

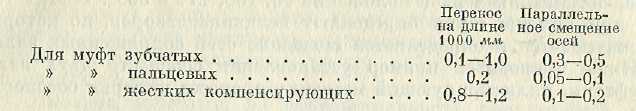

Примерные толщины прокладок, которые необходимо подкладывать под раму выверяемого агрегата, или величина опускания вала одного агрегата относительно другого определяется из зависимостей

Основным условием выверки соосностей валов является получение равных зазоров во всех четырех их положениях.

Для рассматриваемого случая эта величина должна быть не более 0,5 мм.

Допуск на несоосность валов зависит от конструкции соединительной муфты и ее диаметра и колеблется в следующих пределах.

3. Наиболее часто при монтаже бурового оборудования приходится вести выверку двух или нескольких трансмиссий на параллельность осей их валов и совпадение в одной плоскости связанных между собой передачами шкивов или цепных колес.

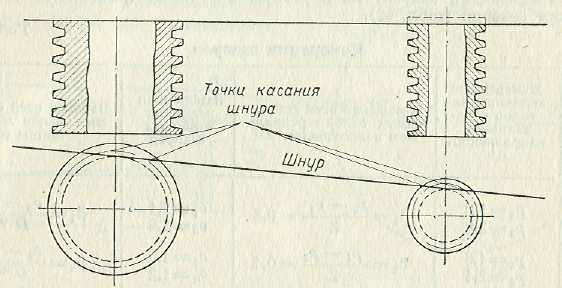

| Параллельность осей двух агрегатов, связанных передачей, проверяется при помощи стальной рулетки или натянутого шнура. Измерения проводятся по обе стороны валов. Разница измерения не должна превышать 1 мм на 1 м длины. Выверка совпадения в одной плоскости шкивов или цепных колес двух агрегатов, связанных между собой ременной или цепной пере-дачей, производится при помощи натянутого шнура. |

| Выверка шкивов на совпадение их в одной плоскости. |

Шнур прикладывается к одному из шкивов или цепных колес первого агрегата так, чтобы две диаметрально противоположные точки на нем касались шнура, тогда второй агрегат сдвигается в сторону натянутого шнура до тех пор, пока его шкив или колесо не коснется шнура также двумя диаметрально противоположными точками (см. рис.). Отклонение на несовпадение плоскостей допускается 1 —2 мм.

При перемещении агрегата к шпуру не должны нарушаться параллельность осей валов и горизонтальность агрегатов.

После расстановки и выверки все агрегаты надежно прикрепляются к основаниям.

Между агрегатами, связанными клиноременными или цепными передачами (между силовыми агрегатами, ротором и лебедкой и т. п.), устанавливаются винтовые распорки, воспринимающие усилия от натяжения ремней и цепей. Распорки закрепляются после установки ремней или цепей и натяжки их.

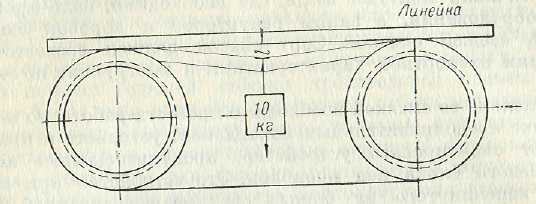

Клиновые ремни, идущие на сборку передачи, должны быть подобраны в комплект по профилю и длине. Допускается отклонение по длине ремней, входящих в комплект, не более 25—30 мм. Подобранные ремни укладываются на шкивы еще до начала выверки положения агрегатов, а по окончании выверки производится их натяжка, при которой необходимо добиться равномерного натяжения всех ремней. Контроль натяжения ведется по стреле прогиба ведущей ветви ремней, нагруженных грузом.

| Уралмашзавод рекомендует осущест-влять натяжение нового комплекта ремней привода насоса до тех пор, пока стрела прогиба под грузом 10 кг не станет равной 130-140 мм, а для приводов между силовыми агрегатами — 65-75 мм (см. рис.). После натяжения ремней распорки между агрегатами надежно закрепляются. При сборке цепных передач цепь, идущая на сборку, должна быть проверена по длине, которая выбирается расчетным путем. Если используется цепь, бывшая в работе, то перед сборкой на цепном колесе ее следует проверить на удлинение, которое могло быть при предыдущей работе. Максимально |

| Схема контроля за натяжением клиновых ремней передачи. |

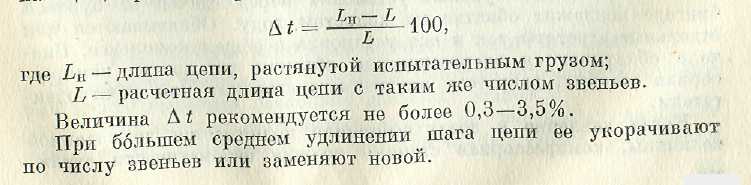

допускаемое удлинение не должно превышать 3,0—3,5% от первоначальной расчетной длины цепи.

Проверка на удлинение заключается в том, что один конец цепи закрепляется, а к другому подвешивается груз, зависящий от шага цепи. Так, для цепей с шагом t = 50 м величина нагрузки 0,08 t2, и прикладывается она на длине 50 звеньев цепи.

У растянутой цепи измеряется длина по крайним шарнирным пальцам, при этом среднее удлинение шага должно быть

|

Подобранная цепь укладывается на зубья цепных колес, затем при помощи специальной винтовой стяжки ее стягивают, концы смыкают соединительным звеном. После этого так же, как и при ременных передачах, агрегаты фиксируются распорками.

При сочленениях отдельных агрегатов при помощи карданных валов требование к выверке соосности их валов несколько снижается, однако собранная передача не должна вызывать сильного биения карданных сочленений. Максимально допускаемые радиальные и осевые биения карданных сочленений должны быть в пределах 2,0—2,5 мм.

По окончании монтажа везде, где необходимо, надо произвести смазку оборудования, а ванны редукторов и коробок скоростей заполнить свежей смазкой. Сорт смазок должен соответствовать требованиям паспортной характеристики и инструкции по эксплуатации.

Параллельно со смазкой необходимо провести работы по монтажу и установке предохранительных механизмов, устройств и приборов.

Следует смонтировать устройство, предупреждающее затаскивание талевого блока под кронблок. Это устройство при помощи тросика, перекинутого на блоках на заранее заданной высоте вышки, преграждает путь движущемуся вверх талевому блоку. Под действием поднимающегося талевого блока тросик натягивается и разрывает цепь питания электродвигателей, или выключает концевой выключатель пневматической системы управления.

Следует отрегулировать и установить предохранительные клапаны на воздухосборнике и двигательном трубопроводе у буровых насосов.

Клапан на насосах должен быть отрегулирован в соответствии с диаметром установленных сменных цилиндровых втулок. На воздухосборнике, пульте бурильщика и стояке устанавливаются проверенные манометры; шкалы их должны соответствовать давлениям, которые могут возникнуть при работе.

Для контроля за состоянием нагрузки на талевой системе обязательна установка индикатора веса, связанного с талевым канатом.

По окончании всех монтажных работ необходимо установить и закрепить защитные кожухи на передачах, вращающихся или перемещающихся выступающих частях агрегатов.

Обкатка, установка и контрольная проверка

Смонтированная буровая установка перед сдачей се буровой бригаде подлежит обкатке на холостом, ходу. Обкатываются как отдельные агрегаты, так и вся установка в общем комплексе. Вначале обкатываются энергетические объекты установки: компрессорная станция, двигатели внутреннего сгорания или электродвигатели.

Когда давление в воздухосборнике поднимается до заданной величины, компрессорная станция должна автоматически отключаться. Правильность подключения всех исполнительных механизмов и давление в баллонах муфт проверяются сжатым воздухом.

Падение давления в системе не должно превышать 0,5—1 кГ/см2 по сравнению с давлением в воздухосборнике. Перед обкаткой двигатели внутреннего сгорания подлежат проверке и заправке смазкой.

При обкатке двигателей внутреннего сгорания контролируется подача топлива, а при синхронизации их работы определяется режим числа оборотов вала двигателя в соответствии с показаниями приборов сравнительного расхода топлива, устанавливаемых на силовых агрегатах.