ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.01.2024

Просмотров: 159

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Проверяется вся система механического управления топливо-подачей. После проверки действия пневматического и механического управления агрегатами последние включают в работу.

При помощи буровой лебедки производятся подъем и спуск талевого блока, при этом контролируется работа механизма противозатаскивателя, включаются ротор, насосные агрегаты.

Обкатываются и вспомогательные агрегаты установки, глиномешалка, механизмы для очистки промывочной жидкости и т. д.

При обкатке всех механизмов контролируется степень нагрева подшипников и сальниковых уплотнений на всех агрегатах, температура которых не должна превышать 65—75° С.

Давление и температура масла в двигателях внутреннего сгорания должны соответствовать их паспортной характеристике.

Все цепные передачи должны быть смазаны и работать без рывков и ударов.

Стол ротора во время работы должен равномерно нагреваться по всей окружности. Односторонний местный нагрев стола свидетельствует о несовпадении вертикальной оси вышки с осью ротора и скважины. В этом случае необходимо произвести центровку вышки. Люфт стола ротора не должен превышать 0,3 мм.

При обкатке насосов проверяется работа шатунно-кривошипного механизма (он должен работать без стука, заклинивания или заеданий), а также состояние гидравлической части насоса, которое контролируется путем повышения давления до максимального рабочего, что достигается перекрытием задвижки, стоящей на нагнетательном трубопроводе. Одновременно контролируется работоспособность, предохранительных устройств на нагнетательном трубопроводе.

После обкатки все агрегаты и механизмы тщательно обтираются, и вся установка передается по акту буровой бригаде в эксплуатацию.

§ 5. МЕТОДЫ МОНТАЖА БУРОВОГО ОБОРУДОВАНИЯ

В развитии технологии и технике монтажа бурового оборудования можно выделить несколько основных этапов.

1. Строительство деревянных вышек на монтажной площадке или монтаж деревянных и металлических вышек заводского изготовления из элементов: расчлененный (индивидуальный) монтаж отдельных объектов, входящих в комплект бурового оборудования, применение трудоемких фундаментов однократного использования (деревянные, бутобетонные); перетаскивание вышек вместо их разборки и сборки.

2. Монтаж металлических вышек на монтажной площадке, применение многократно используемых металлических фундаментов, внедрение блочного монтажа бурового оборудования, выполняемого по различным схемам, в соответствии с конкретными условиями отдельных районов, перетаскивание вышек в место их разборки и сборки.

3. Монтаж металлических вышек на индустриальной базе или монтажной площадке; внедрение крупноблочного (индустриального) метода монтажа комплектных буровых установок, использование механизированных транспортных (хребтовые лафеты, тяжеловозы), грузоподъемных (передвижные грузоподъемные краны КП-10, КП-25) и строймонтажных (экскаваторы, бульдозеры и т. п.) средств.

Следует отметить, что на всех этапах своего развития технология и техника монтажа бурового оборудования отставали от уровня развития собственно буровых работ и сдерживали рост коммерческих скоростей бурения.

Недостатками расчлененного (индивидуального) способа монтажа являются большая длительность, трудоемкость и высокая стоимость монтажных работ, значительный износ отдельных объектов буровой установки как следствие неоднократного монтажа-демонтажа и погрузки-разгрузки, длительное и нерациональное использование транспортных средств для перевозки отдельных агрегатов, значительные потери материалов при переходе на новую точку бурения.

Эти недостатки и определили рациональность перехода к блочному, а затем крупноблочному (индустриальному) методам монтажа.

Блочный монтаж буровых установок

При этом методе монтажа отдельные объекты и привышечные сооружения буровой установки объединяются в группы и крепятся на специальных основаниях; в результате вся буровая установка представляет собой отдельные блоки

, соединяемые на площадке будущей буровой. Блоки транспортируются волоком или на специальных транспортных средствах.

По сравнению с расчлененным (индивидуальным) методом блочный монтаж характеризуется меньшей трудоемкостью и длительностью, более низкой себестоимостью и меньшим износом. Блочный монтаж привел к слиянию строительных и монтажных работ и появлению комплексных бригад монтажников.

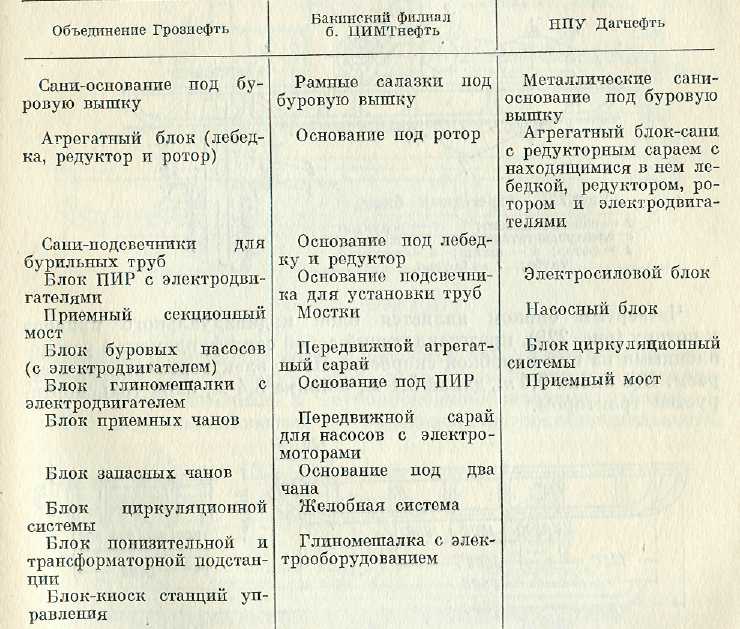

Состав комплекса блоков, применяемых в Грознефти, Баку и Дагнефти

|

В результате создания комплексных бригад появилась возможность овладения работниками вторыми и третьими профессиями, резко уменьшились простои, повысилась производительность труда и уменьшилась длительность монтажа (например, в Ташкаланефти с 33 дней до 7).

Наиболее известными схемами блочного метода монтажа являются схемы Грознефти (12 блоков), Азнефти (11 блоков) и Дагнефти (6 блоков). Число блоков, их размер и вес определялись из конкретных условий нефтяного района — состояния дорог, средств передвижения и т. п. В таблице приведен перечень блоков, входящих в комплекс Грознефти, Азнефти и Дагнефти.

В конструкции блочных оснований Грознефти первым блоком, длина которого 9,5 м, являются сани-основание под буровую вышку; этот блок включает в свой состав буровую вышку, грязевой стояк и талевую систему. Блок транспортируется трактором.

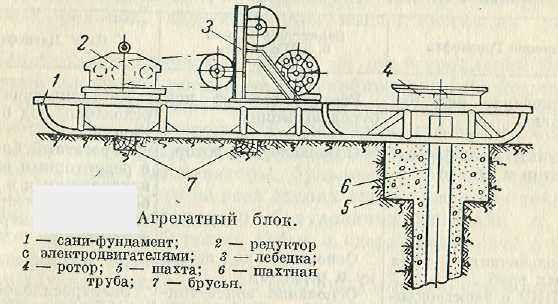

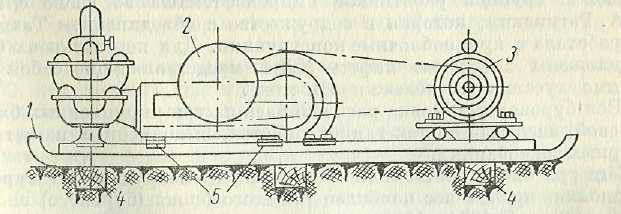

| Вторым блоком является агрегатный (см. рис.), состоящий из ротора 4, буровой лебедки 5, двухмоторного редуктора 2 и саней 1, на которых установлен метал-лический каркас сарая, обшитый щитами из досок, камыша и т. п. Все оборудование, входящее в состав блока и установленное на санях-основании, может при необходимости демонтироваться и заменяться. Вес агрегатного блока 27-28 т, длина 10,5 м, ширина 6,83 м. Транспортировка блока производится при помощи трактора. |

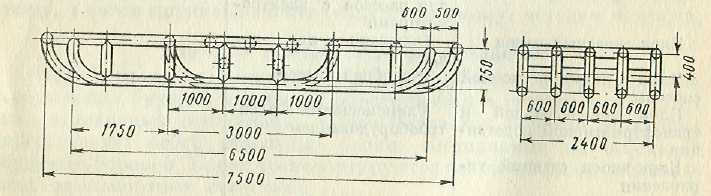

Сани-подсвечник | Третьим блоком является комплект из двух саней-подсвечников, поверх которых устроен пастил, служащий полом буровой, и уложены площадки-подсвечники. Вес блока 4—7 т (в зависимости от высоты), дли-на 7,5 м, ширина 2,4 м. Блок транспортируется трактором. |

Четвертым блоком является блок индивидуального привода к ротору, представляющий собой сани-фундамент с установленными на них коробкой скоростей ПИР, электродвигателем и сараем. Вес блока 9,4 т, длина 5,1 м, ширина 3,4 м; блок транспортируется трактором.

|

| Блок П И Р. |

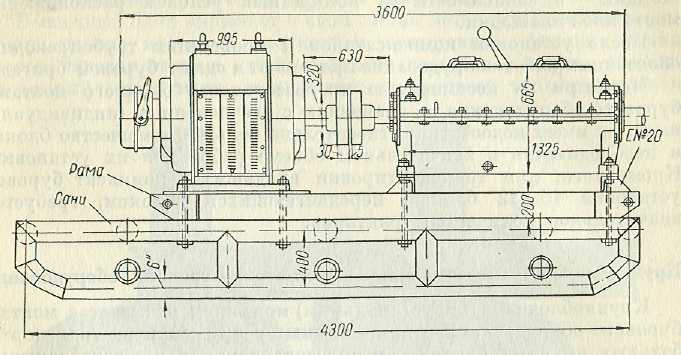

Одним из основных является блок бурового насоса с электродвигателем (см. рис.), представляющий собой сани-основание с установленными на них сараем и оборудованием. Комплект двух блоков — это насосная установка буровой. Вес каждого блока 22 т, длина 8,5 м, ширина 3,85 м. Блок транспортируется тракторами. Конструкция остальных блоков аналогична описанным.

Комплектование блоков - установка оборудования на металлические сани - обычно произво-дится на специальной площадке, снабженной грузоподъемными кранами, стеллажами, лебедками для затаскивания и т. п.

Процесс блочного строительства и монтажа буровых сводится к комплексу подготовительных (прокладка коммуникаций — дорог, электролиний и т. п., планировка монтажной площадки, устрой-ство фундаментов под сани, транспортировка смонтированных блоков, механизмов и установка их на площадке и т. п.) и монтажных работ (соединение блоков между собой, устройство шахтового направления, электромонтажные и трубопроводно-обвязочные работы).

Блоки устанавливаются в определенной последовательности.

|

| Блок насоса с электродвигателем. 1 — сани; 2 — насос; 3 — электродвигатель; 4 — брусья; 5 — окна. |

Блок сани-основание под буровую вышку затаскивается при помощи тракторов на фундамент и крепится к якорям. Затем затаскивается и устанавливается блок сани-подсвечники и между ними агрегатный блок, после чего проводят работы по установке и бетонировке шахтового направления. Затем монтируется блок передвижного приемного моста, который подтаскивается и устанавливается со стороны запроектированного входа. Блок ПИР монтируется с правой стороны буровой, а блок станции управления — сзади агрегатного блока.

Насосные блоки устанавливаются на специально отведенной для них площадке, а блоки глиномешалки, приемных емкостей, циркуляционной системы, понизительной и трансформаторной подстанций — в зависимости от конкретных условий расположения монтажной площадки.

После установки компенсаторов и проведения трубопроводно-обвязочных работ оборудование проверяют и сдают буровой бригаде.

Несмотря на несомненную прогрессивность блочного монтажа бурового оборудования по сравнению с расчлененным (индивидуальным), он имеет недостатки: относительно большое количество блоков и необходимость в значительном объеме работ для их установки. Кроме того, для транспортировки входящих в комплект буровой установки 10—12 блоков, передвигающихся волоком, требуется значительное количество тракторов.

Крупноблочный (индустриальный) монтаж бурового оборудования

Крупноблочным (индустриальным) монтажом называется монтаж бурового оборудования и привышечных сооружений на транспортабельных крупных блоках с использованием для их передвижения хребтовых лафетов или тяжеловозов, а для механизации монтажа — передвижных подъемных кранов (КП-10, КП-25); при этом предусматривается также широкое применение строительно-монтажных механизмов для механизации земляных и строительных работ.

Первая попытка применения индустриального метода монтажа бурового оборудования и привышечных сооружении была сделана в 1952 г. группой работников Гипронефтемаша во главе с инж. Б.А. Рагинским, которая в содружестве с объединением Татнефть разработала и крупноблочные конструкции. Для перевозки их были предложены хребтовые лафеты ХЛ-1, представляющие собой спаренные гусеничные тележки «Восток».

Вся буровая установка расчленялась на три укрупненных блока: буровой, насосный и блок глинохозяйства, выполненных на четырех опорных основаниях.

Эти три блока составляли весь комплект оборудования буровой установки, причем вес наиболее тяжелого блока (бурового) не превышал 80 т. В 1954—1955 г. были разработаны новые конструкции крупноблочных трехточечных оснований, сочетающихся с тяжеловозами ТК-40. Буровой блок был расчленен на вышечный и агрегатный, был облегчен насосный блок и использованы тяжеловозы, имеющие ряд преимуществ перед хребтовыми лафетами.

Благодаря расчленению бурового блока на два основания облегчилась транспортировка и исчезла передача вибраций, возникающих при работе отдельных блоков. Основание облегченного насосного блока выполнено так, что основную нагрузку при транспортировке воспринимает потолочная ферма, несущая основание со смонтированным на нем оборудованием.