ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.01.2024

Просмотров: 160

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

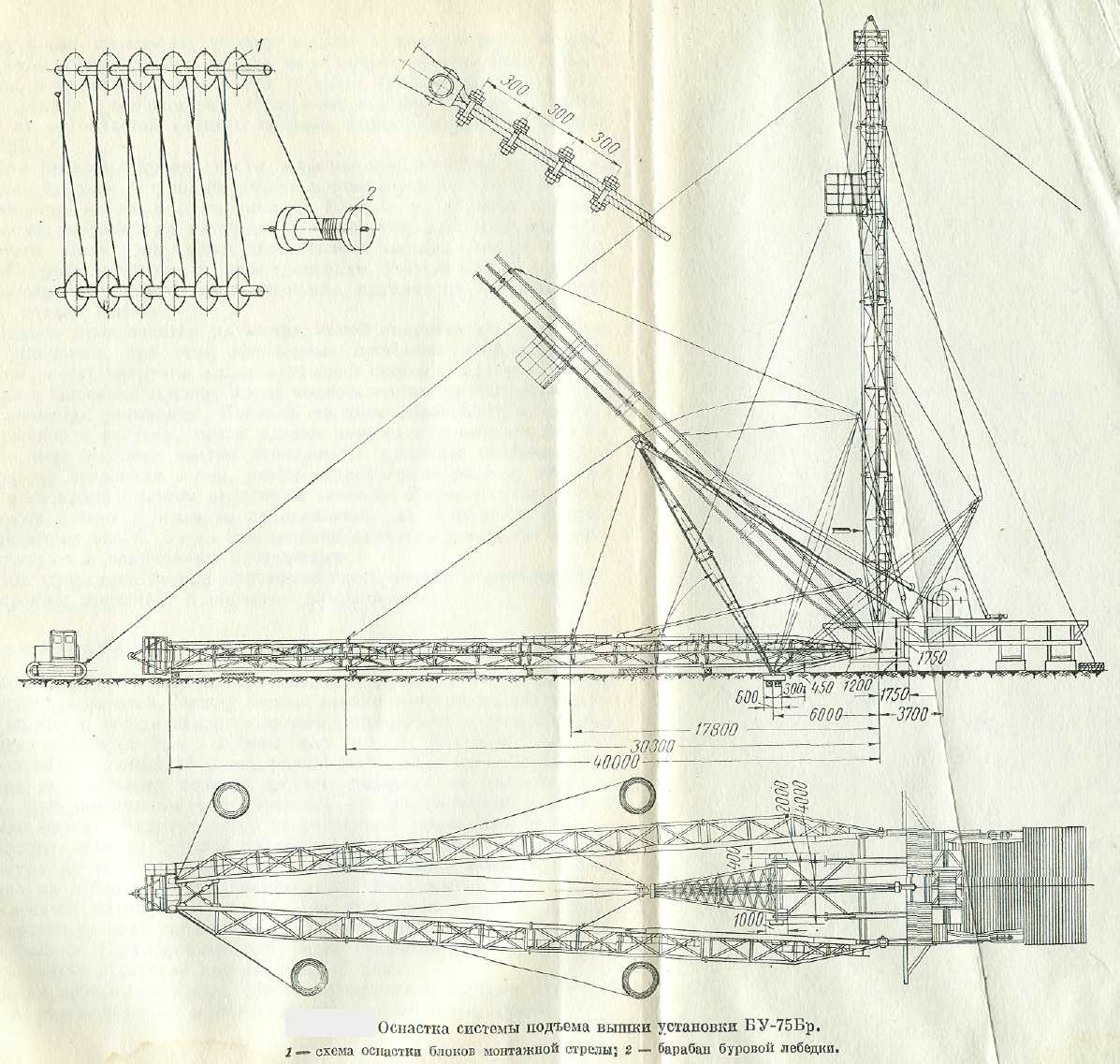

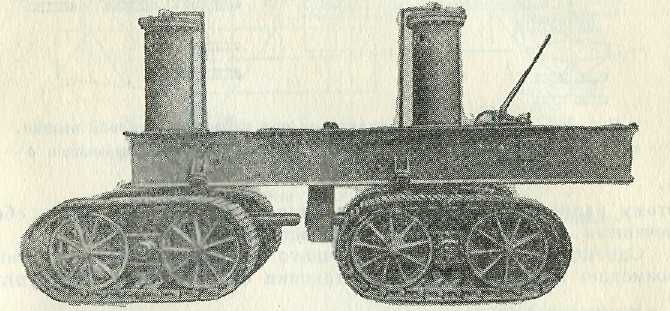

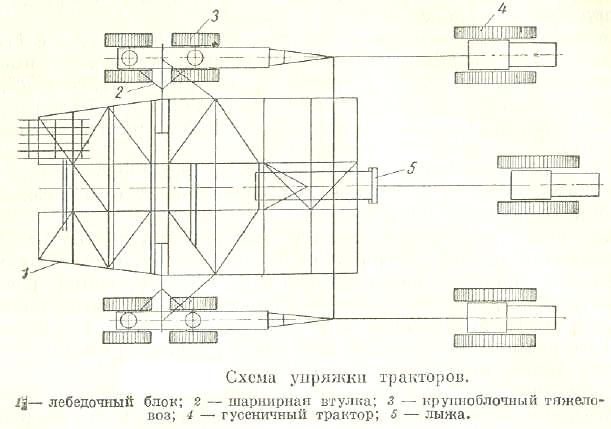

Тяжеловоз ТК-40, также представляющий собой спаренную тележку «Восток», отличается от хребтового лафета меньшей длиной, конструкцией закрепления блока при помощи одной шарнирной опоры и удовлетворительной скоростью движения — до 5—6 км/ч — по промысловым грунтовым дорогам (см. рис.).

Вышечный блок включает в свой состав металлическое основание с приемными мостками, полностью оснащенный фонарь вышки (ротор, талевая система, стояк, вертлюг, квадратная штанга, спуско-подъемный инструмент) и укрытия; в процессе транспортировки для придания устойчивости блоку талевый блок с крюком находится на полу буровой, а ротор и спуско-подъемный инструмент — на приемных мостках.

|

| Тяжеловоз ТК-40 |

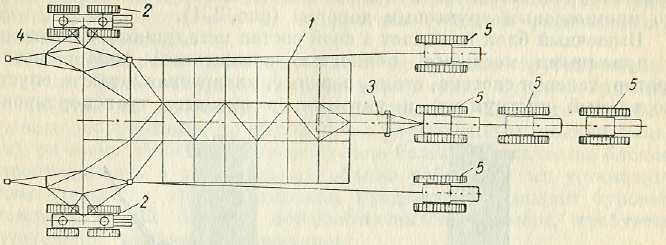

Вышечный блок транспортируется при помощи двух тяжеловозов ТК-40, подведенных под его основание, одной направляющей лыжи и нескольких тракторов (см. рис.).

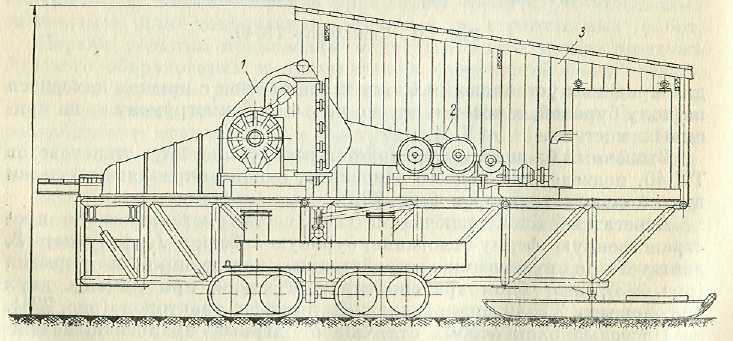

Агрегатный блок включает в свой состав металлическую пространственную ферму-основание, буровую лебедку 1, редуктор 2, двигатели с пусковыми устройствами, подсвечники и укрытия; этот блок транспортируется также при помощи двух тяжеловозов ТК-40, направляющей, лыжи и тракторов (см. рисунки).

Насосный блок особых отличий от первых аналогичных конструкций не имеет; он только зна-чительно облегчен (общий вес 75 т); транспортировка его осуществляется также при помощи двух тяжеловозов ТК-40, лыжи и тракторов. На рисунке показана установка насосного блока на тяжеловозы ТК-40.

По прибытии всех блоков на монтажную площадку производится их установка. В течение одного-двух дней буровая установка — может быть снята, перевезена и установлена на новой точке.

Применение индустриального способа строительства и монтажа бурового оборудования возможно при заводском изготовлении оснований под крупные блоки, квалифицированном монтаже всего комплекса бурового оборудования и широком внедрении транспортных, грузоподъемных и строительно-монтажных механизмов. Поэтому рационально создавать специальные монтажные базы, обеспеченные соответствующими площадками и механизмами.

|

| Схема упряжки тракторов при перевозке буровой вышки. 1 — вышечный блок; 2 — тяжеловоз ТК-40; 3 — лыжа; 4 — вилка шарнирная; 5 — гусеничные тракторы. |

Однако внедрение крупноблочного (индустриального) монтажа возможно и при проведении установки оборудования на крупные блоки на месте будущей буровой или при перетаскивании крупных блоков с одной точки бурения на другую.

На таких базах можно организовать заводское производство крупноблочных оснований и строительство привышечных сооружений. Монтажная база представляет собой несколько сварочных постов для изготовления отдельных панелей крупноблочных оснований и их сборки и сварки, площадку для сборки фонарей вышек и оборудования, монтажный приямок для затаскивания оборудования и вышки на основание.

|

| Агрегатный блок |

| Монтажная база оснащается подъемником Кершенбаума с увеличенными панелями для одновременной сборки двух секций вышки, грузоподъемными кранами, сварочными агрегатами и тяжеловозами. Индустриальные базы должны быть мобильными предприятиями, которые при необходимости можно передислоцировать па новую площадку. В связи с многообразными условиями, в которых приходится монтировать буровое оборудование, целесообразно пользоваться различными видами монтажа. Так, уже много лет существует конструкция моноблока, т. с. совмещение в одном передвижном блоке всей буровой установки; подобные установки (передвижные и полулередвижные) используются для неглубокого бурения. Индустриальной метод монтажа не может быть использован в пересеченной и горной местности, где более рационален блочный или даже расчлененный (индивидуальный) метод монтажа. Для правильного выбора того или иного вида монтажа необходим технико-экономический анализ. Например, для труднодоступных условий Сибири, Дальнего Востока, Средней Азии и т. п. наиболее целесообразным может оказаться расчлененный метод монтажа с использованием вертолетов в качестве транспортных и монтажных средств. В США имеется уже небольшой опыт подобного использования вертолетов при монтаже бурового оборудования в труднодоступных районах. |

|

С начала 1961 г. в Краснодарнефти осуществляется новая форма организации монтажных работ, заключающаяся в создании единых универсальных буровых бригад, обеспечивающих полностью весь производственный цикл сооружения буровой, начиная от подготовки площадки, монтажа буровой установки и кончая опробованием пробуренной скважины, демонтажем и переброской оборудования на новую точку.

В связи с этим в состав универсальной бригады входят работники необходимых специальностей: буровой мастер и его помощник, бурильщики и их помощники, слесари, вышкомонтажник-сварщик, вышкомонтажник-плотник и в зависимости от вида привода буровой установки электромонтеры или мотористы-дизелисты.

Такая форма организации работ способствует устранению «окон» (обеспечение непрерывности производственного цикла работ но сооружению скважины), закреплению комплекта оборудования и инструмента за каждой конкретной бригадой и повышению заинтересованности всех работников буровой бригады в хорошем состоянии оборудования и инструмента.

Исходя из технологической сущности элементов процесса сооружения скважины и, в особенности, из характера и условий выполнения этих работ, а также учитывая относительную несложность монтажа оборудования, установленного на крупные блоки, и повторяемость элементов работ, следует считать организацию работ универсальными бригадами положительным явлением, заслуживающим распространения в других районах, имеющих аналогичные с Краснодарнефтью условия.

Эта форма организации работ не исключает применения индустриального метода при необходимости ввода в эксплуатацию большого количества буровых установок для форсирования разбуривания новых крупных месторождений на площадях, допускающих транспортировку оборудования крупными блоками. При этом смонтированные индустриальным методом буровые установки передаются универсальным бригадам для бурения и дальнейшей перебазировки оборудования на новые точки.

СБОРКА НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ

ПОСЛЕ РЕМОНТА

После окончания ремонта и восстановления деталей, их комплектовки и подбора наступает завершающий этап ремонта оборудования — сборка и испытание отремонтированной машины. Необходимо выполнять эти операции в строгом соответствии с техни

ческими требованиями, так как в противном случае, несмотря на хорошо восстановленные детали, машина будет работать при значительном снижении своей эксплуатационной характеристики.

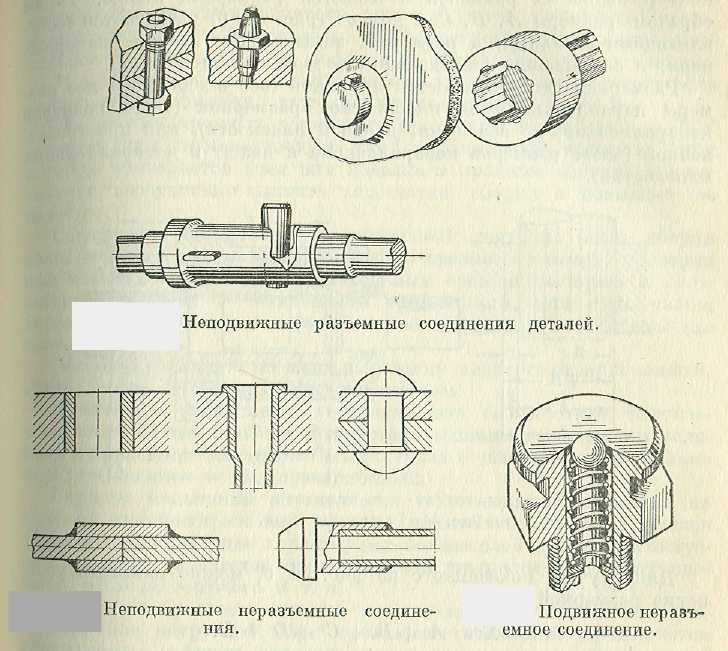

Основное содержание процесса сборки — выполнение комплекса слесарно-сборочных работ для сопряжения деталей машины в необходимой последовательности. В результате этих операций обеспечиваются подвижные или неподвижные соединения деталей машины, подразделяемые на разъемные и неразъемные. Разъемные соединения являются основными в нефтепромысловом оборудовании (60% — 80е всех соединений). Они могут быть полностью разобраны без повреждения сопрягаемых деталей.

При вынужденной разборке неразъемных соединений одна или несколько сопряженных деталей либо оказываются непригодными для дальнейшего использования, либо нуждаются в дополнительной обработке. Неподвижные разъемные соединения, неподвижные неразъемные и подвижные неразъемные показаны на рисунках. В качестве примеров подвижных разъемных соединений можно указать сопряжение вал — подшипник скольжения, сопряжение зубчатых колес и т. п.

|

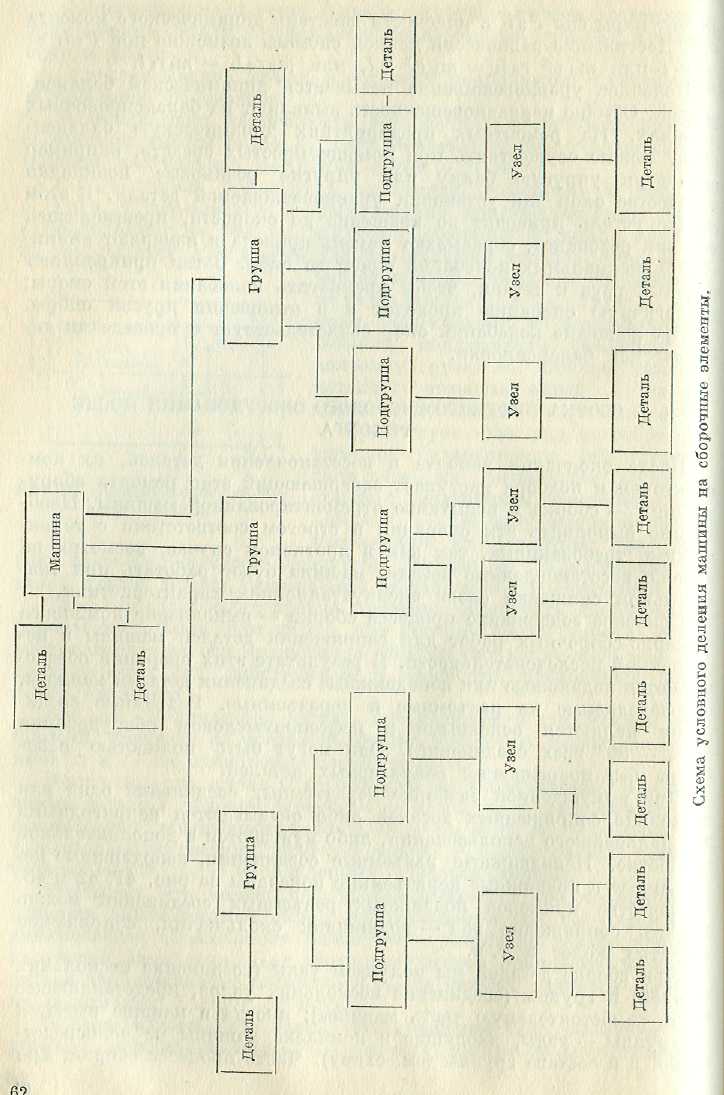

При сборке деталей мы получаем узлы (соединение нескольких деталей) и группы (соединение нескольких узлов, представляющее собой самостоятельную часть машины); иногда в машине имеются подгруппы — узлы, входящие в комплекс машины не непосредственно, а в составе группы (см. схему). Часть процесса сборки, при которой сопряжением деталей достигается получение узлов и групп, называется узловой сборкой; соответственно вторая часть процесса сборки, когда сопрягаются в основном узлы и группы, называется окончательной или общей сборкой.

Содержание и приемы слесарно-сборочных работ (опиловка и зачистка, сверление и развертывание отверстий, подторцовывание и зенковка, шабрение, притирка и полировка, правка и т. п.) подобно описаны в курсах «Технология металлов» и «Технология нефтяного машиностроения» и здесь не освещаются.

|