Файл: Учебное пособие для студентов высших учеб ных заведений, обучающихся по направлениям подготовки дипломированных специалистов Нефтегазовое дело.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.01.2024

Просмотров: 375

Скачиваний: 11

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Шаг 4. Задание граничных условий, расчет виртуальной модели смешивающего колена.

После создания геометрии и вычислительной сетки трубы можно переходить непосредственно к CFD анализу с помощью ANSYS/FLUENT.

4.1 Запуск ANSYS/FLUENT.

В ANSYS Workbench Project Schematic, двойным кликом выбираем Setup ячейку в созданном проекте. Также можно щелкнуть на ячейку Setup правой кнопкой мыши для появления контекстного меню, где можно выбрать опцию Edit….

После этого должна появиться панель FLUENT Launcher, позволяющая задать необходимые стартовые настройки для ANSYS/FLUENT. Оставляем все начальные настройки по умолчанию. Проверяем, что опция Double-Precision (двойная точность) дезактивирована. Нажимаем на OK для запуска ANSYS/FLUENT.

4.2 Установка основных настроек для CFD анализа.

4.2.1 Задаем модель турбулентности, на основе которой будет производиться расчет созданной модели.

(a) Выбираем Models/Viscous/Edit... в панели навигации.

(b) Выбираем k-epsilon (2 eqn) в списке доступных моделей. Все настройки модели оставляем по умолчанию.

(c) Нажимаем OK для закрытия диалогового окна.

4.2.2 Включаем режим теплового расчета.

Для этого выбираем Models/Energy/Edit…, ставим галочку напротив Energy Equation (уравнение энергии) и нажимаем ОК.

4.2.3 Задаем свойства рабочей среды.

Выбираем Materials в панели навигации для задания свойств рабочей среды.

Создаем новый материал, используя Create/Edit… пункта Materials.

Замечание: С целью упрощения расчета в качестве рабочей среды выберем воду, взяв все основные ее теплофизические свойства из базы данных материалов FLUENTa.

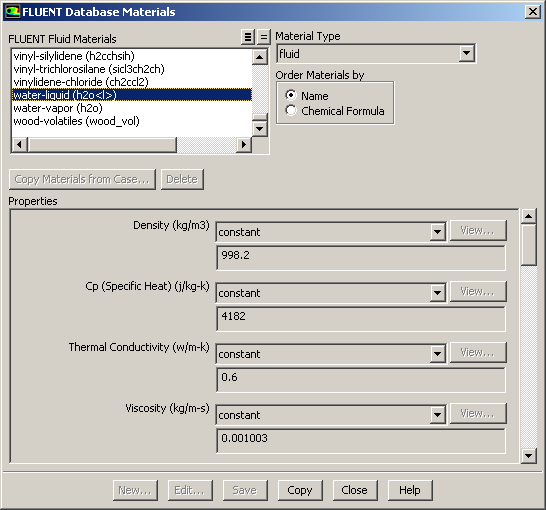

В появившемся окне Create/Edit Materials открываем базу данных материалов нажав на кнопку FLUENT Database… В появившемся окне среди списка предлагаемых флюидов (FLUENT Fluid Materials) выбираем water-liquid (вода) (рисунок 5.15).

Рисунок 5.15 – Выбор материала

В окне FLUENT Database Materials нажимаем Copy, а затем Close. После этого закрываем окно Create/Edit Materials нажатием на кнопку Close. Таким образом, в списке доступных материалов в графе Fluid добавилась вода.

4.2.4 Расчетная область (cell zone conditions).

Выбираем Cell Zone Conditions в панели навигации для задания условий в расчетной области.

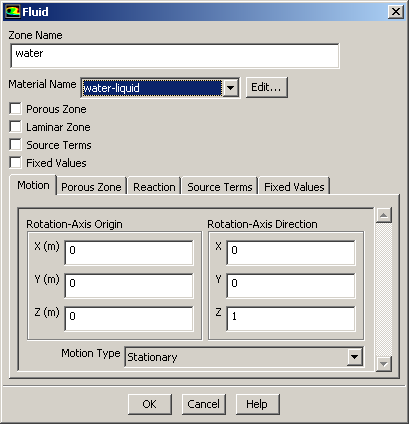

Проверяем наличие в списке Zone панели Cell Zone Conditions единственной расчетной области, затем нажимаем на кнопку Edit... для открытия окна свойств.

Замечание: По умолчанию название расчетной области – Solid. Но всегда можно переименовать расчетную область (например на Water), выделив ее, кликнув на Edit… и задав новое имя в графе Zone name появившегося окна.

Из раскрывающегося списка Material Name окна Fluid выбираем созданную ранее рабочую среду water-liquid, после чего нажимаем на OK для закрытия окна (рисунок 5.16).

Рисунок 5.16 – Параметры расчетной области с потоком воды

Проверяем, что в панели Cell Zone Conditions в раскрывающемся списке Type выбрано фазовое состояние как fluid.

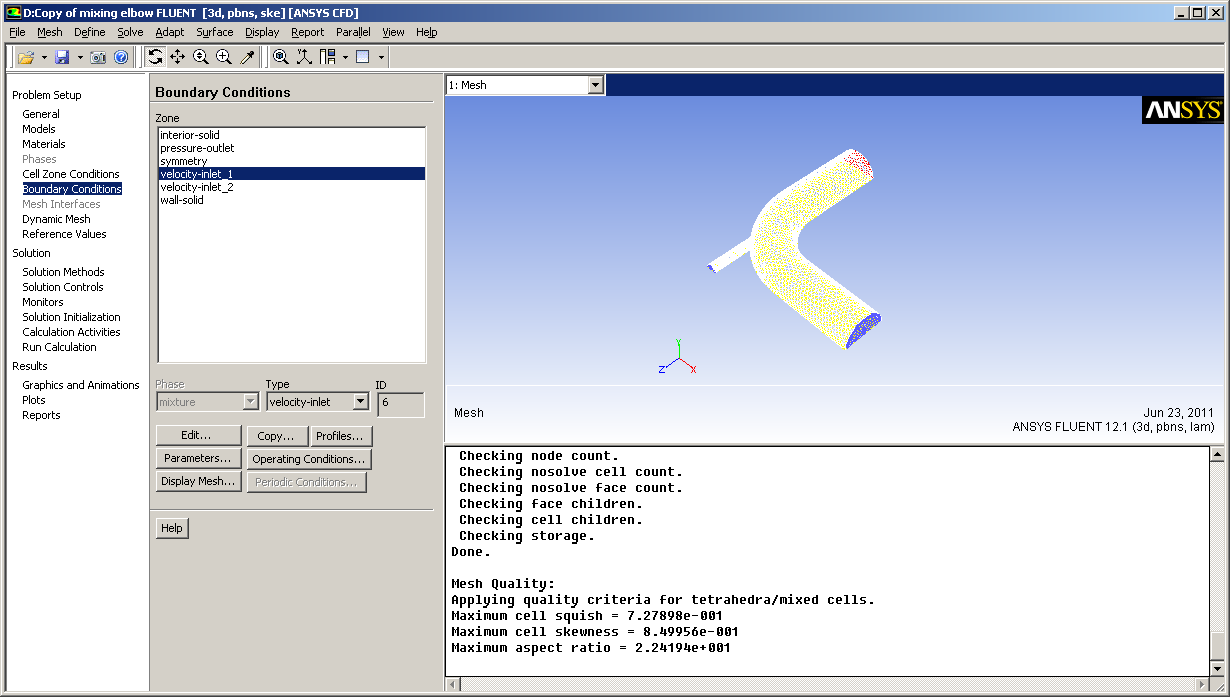

4.2.5 Выбираем Boundary Conditions в панели навигации для постановки граничных условий.

(a) Задаем граничные условия на главном входе потока в колено (velocity-inlet_1).

Для этого выделяем velocity-inlet_1 щелчком левой кнопки мыши и нажимаем Edit... (рисунок 5.17).

Рисунок 5.17 – Выбор граничных условий

Далее выполняем следующие действия:

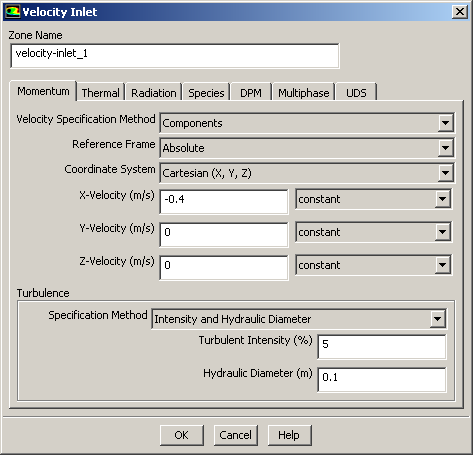

- В разделе Velocity Specification Method окна Velocity Inlet выбираем из раскрывающегося списка пункт Components (рисунок 5.18).

- Вводим -0,4 м/с для X-Velocity (скорость потока на входе трубы).

- Оставляем значение 0 м/с для Y-Velocity и Z-Velocity.

- Выбираем Intensity and Hydraulic Diameter в Specification Method в разделе Turbulence.

- Вводим 5% в Turbulent Intensity.

- Вводим 0,1 в Hydraulic Diameter.

Рисунок 5.18 – Настройки граничных условий на входе в трубу

- Во вкладке Thermal устанавливаем значение температуры потока воды на входе колена 293 К.

- Нажимаем OK для закрытия диалогового окна Velocity Inlet.

(b) Задаем граничные условия на входе патрубка малого диаметра (velocity-inlet_2).

Для этого выделяем velocity-inlet_2 щелчком левой кнопки мыши и нажимаем Edit...

Далее выполняем следующие действия:

- В разделе Velocity Specification Method выбираем из раскрывающегося списка пункт Components.

- Вводим -1,4 м/с для Z-Velocity.

- Оставляем значение 0 м/с для X-Velocity и Y-Velocity.

- Выбираем Intensity and Hydraulic Diameter в Specification Method в разделе Turbulence.

- Вводим 5% в Turbulent Intensity.

- Вводим 0,025 в Hydraulic Diameter.

- Во вкладке Thermal устанавливаем значение температуры потока воды на входе патрубка 313 К.

- Нажимаем OK для закрытия диалогового окна Velocity Inlet.

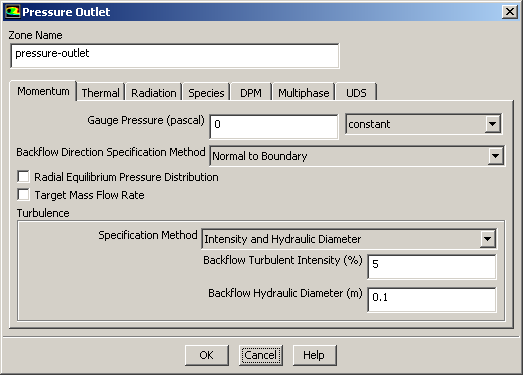

(с) Задаем граничные условия на выходе потока из трубы (pressure-outlet).

Выделяем в панели навигации pressure-outlet и нажимаем на кнопку Edit...:

- Оставляем значение давления равным 0 МПа (рисунок 5.19).

- Выбираем Intensity and Hydraulic Diameter в Specification Method в разделе Turbulence.

- Вводим 5% в Turbulent Intensity.

- Вводим 0,1 в Hydraulic Diameter.

- Нажимаем OK для закрытия диалогового окна Pressure Outlet.

4.2.6 Установки солвера (решателя)

Задаем метод дискретизации уравнений в Solution Methods панели навигации.

Выбираем Second Order Upwind для Momentum, Turbulence Kinetic Energy, Turbulence Dissipation Rate и Enegry в разделе Spatial Discretization раздела Solution Methods (рисунок 5.20).

Рисунок 5.19 – Настройки граничных условий на выходе из трубы

Рисунок 5.20 – Параметры солвера

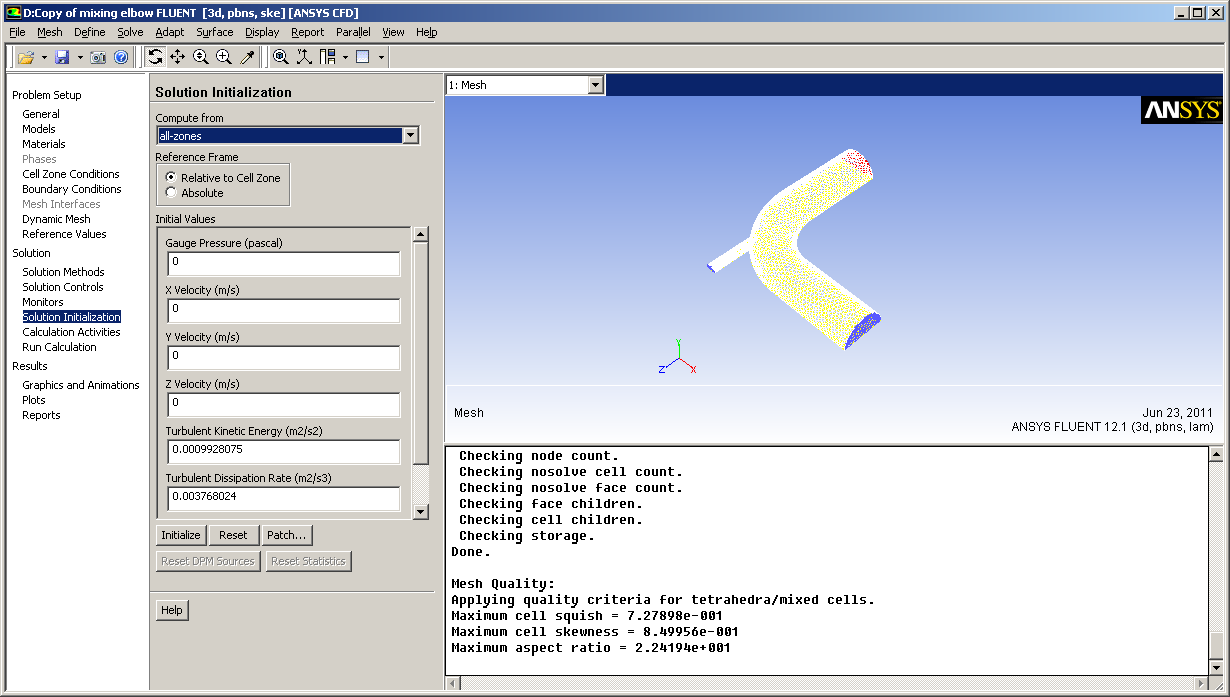

Для инициализации заданных значений нажимаем на кнопку Initialize в Solution Initialization панели навигации, предварительно выбрав All zones в раскрывающемся списке под названием Compute From (рисунок 5.21).

Рисунок 5.21 – Инициализация решения

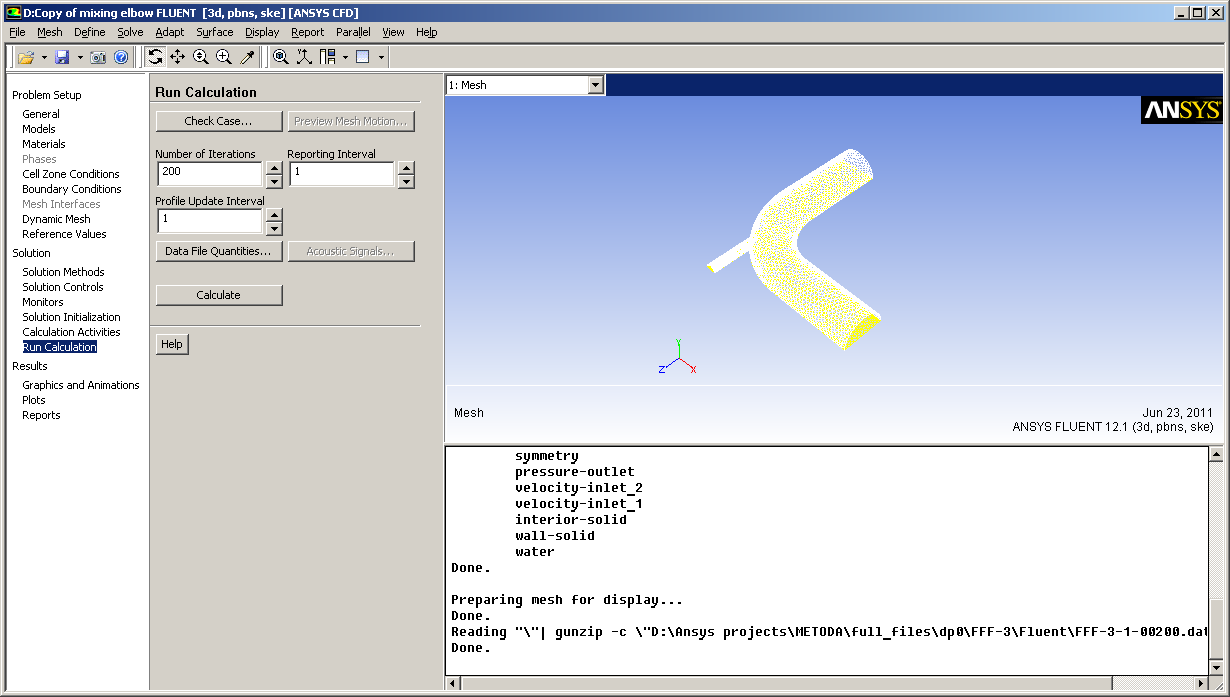

4.2.7 Расчет.

Выбираем Run calculation панели навигации.

(а) Вводим 200 в Number of Iteration (количество итераций).

(b) Нажимаем Calculate. В появившемся диалоговом окне выбираем OK (рисунок 5.22); после этого начнется процесс расчета.

Рисунок 5.22 – Запуск программы на расчет

(c) После окончания расчета нажимаем OK в информационном окне с надписью Calculation Complete и закрываем приложение ANSYS/FLUENT.

5.3 Визуализация результатов расчета

В ANSYS Workbench Project Schematic, нажмите двойным щелчком левой клавиши мыши на ячейку

Results созданного проекта. После этого загрузится приложение ANSYS CFD-Post. Вы также можете щелкнуть на ячейку Results правой кнопки мыши для появления контекстного меню, где можно выбрать опцию Edit...

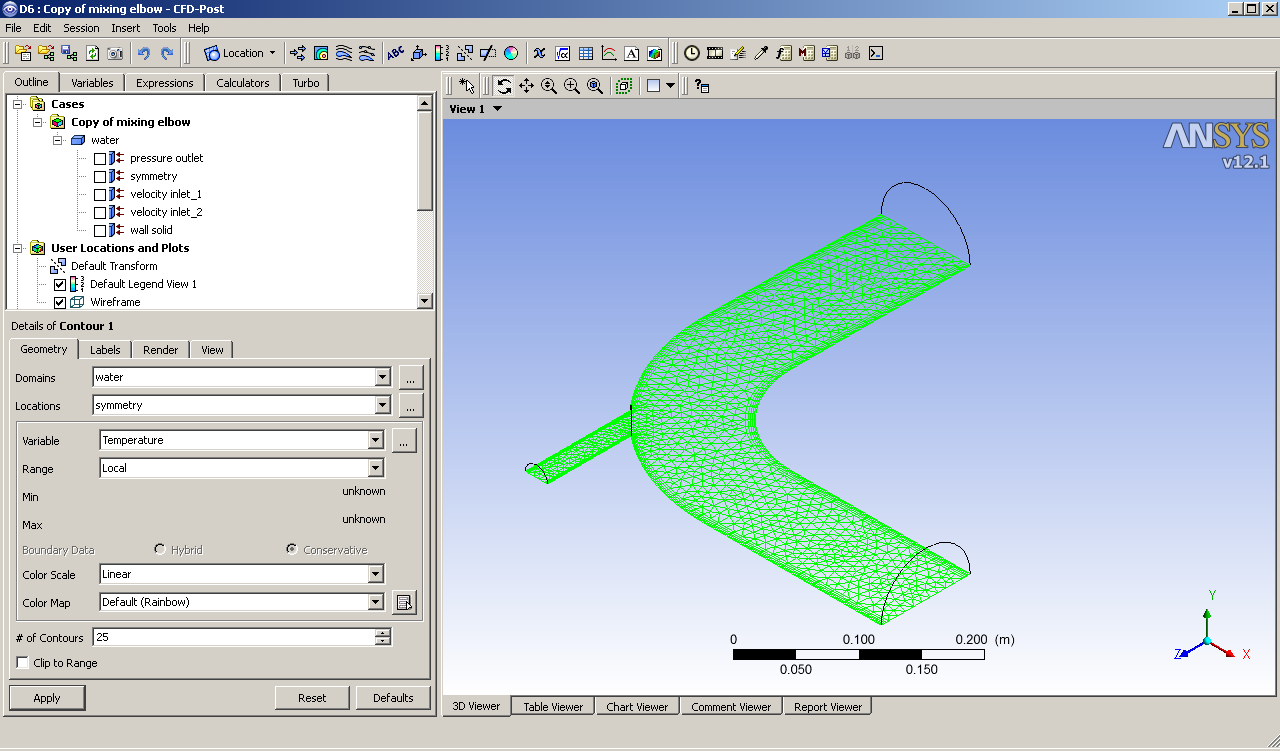

Построим температурное контурное поле для продольного сечения потока (в плоскости симметрии трубы).

Для этого выберем:

Insert → Contour

В появившемся окне введем название создаваемого контурного поля (по умолчанию Contour 1) и нажимаем OK.

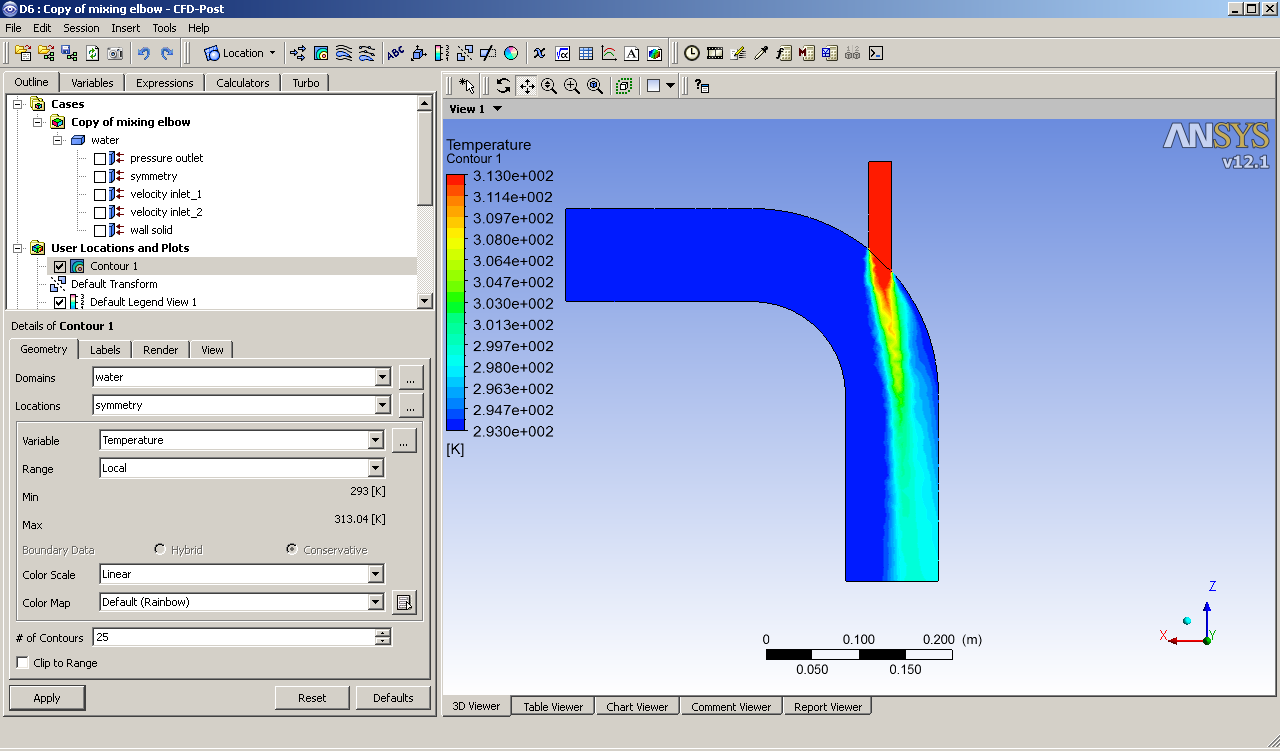

В нижней левой части экрана отобразится окно Details of Contour 1, в котором задаются параметры создаваемого контурного поля. В раскрывающемся списке под названием Domain (область) выбираем Water. В раскрывающемся списке Location (местоположение создаваемого контурного поля) выбираем Symmetry. В раскрывающемся списке Variable (выводимая на контурное поле переменная) выбираем Temperature. В раскрывающемся списке Range (определяет область выводимых значений переменной) выбираем Local. В пункте # of Contours увеличиваем количество отображаемых контуров до 25 (рисунок 5.23).

Рисунок 5.23 – Свойства контурного поля

Нажимаем Apply. После этого в графическом окне выведется контурное поле температур поперечного сечения потока (рисунок 5.24). Для того, чтобы развернуть полученный результат на весь экран, нужно нажать на ось Z на изображении координатных осей, которое расположено в нижнем правом углу графического окна.

Рисунок 5.24 – Температурное контурное поле

Как видно на рисунке 5.24 тепловой поток после узла смешения распределяется неравномерно по сечению трубы. Таким образом, возникает определенное тепловое напряжение в стенке трубы ввиду неравномерного ее нагрева. При заданных граничных условиях целесообразно оптимизировать конструкцию смешивающего колена.

5.4 Оптимизация конструкции смешивающего колена

Для решения поставленной задачи будет достаточно сдвинуть входной патрубок малого диаметра в сторону, противоположную направлению основного потока на входе колена.

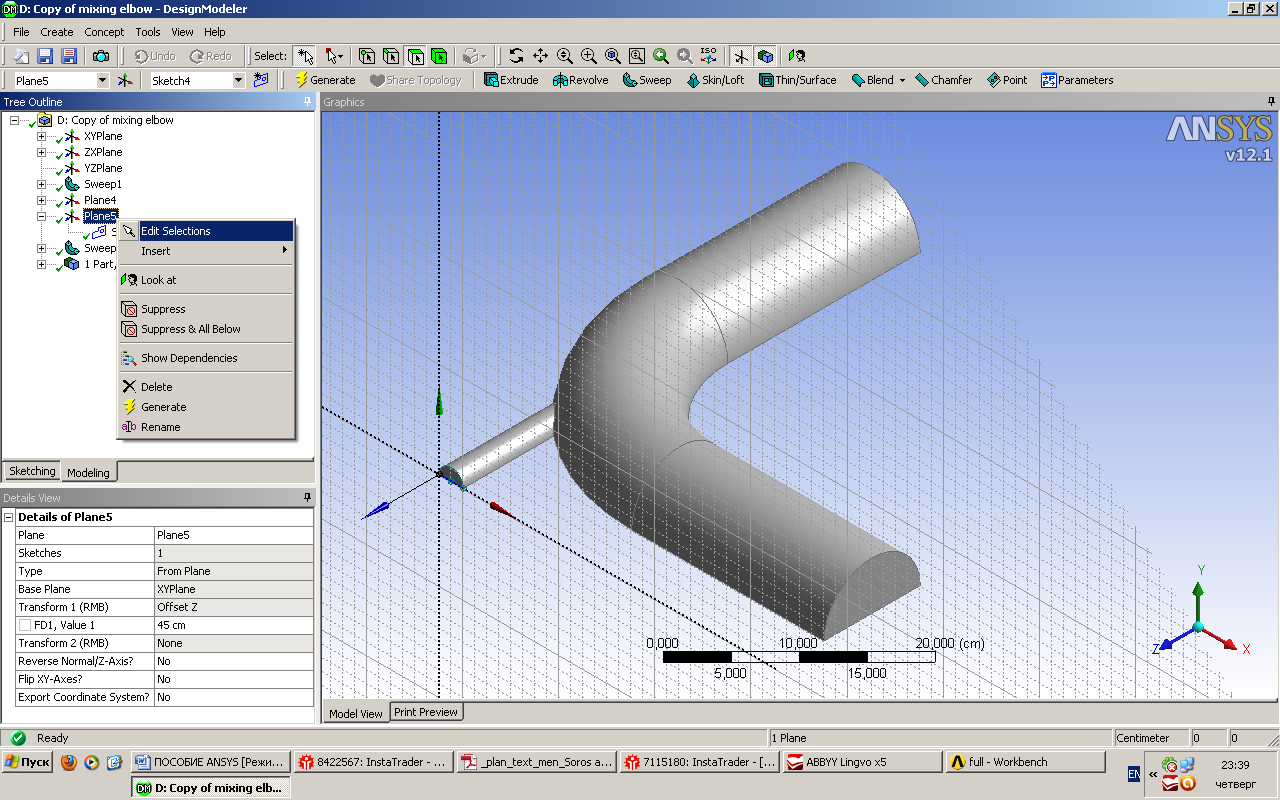

Необходимо изменить геометрию модели. Для этого в окне Project Schematic нажимаем два раза на ячейку Geometry в созданном проекте. Также можно щелкнуть на ячейку Geometry правой кнопки мыши для появления контекстного меню, где можно выбрать опцию

NewGeometry... В окне построения Tree Outline нажимаем правой кнопкой на Plane5 и выбираем из появившегося списка команду Edit Selection (рисунок 5.25).

Рисунок 5.25 – Редактирование геометрии

Сместим выбранную плоскость (профиль поперечного сечения патрубка малого диаметра) вдоль оси X на 2,5 сантиметра выбрав в окне Details of Plane5 из раскрывающегося списка Transform 2 (RMB) пункт Offset X и выставив в появившейся ниже строке FD2, Value 2 значение 2,5 (рисунок 5.26).

Нажимаем кнопку

В окне Project Schematic нажимаем правой кнопкой мыши на первую ячейку (Fluid Flow (FLUENT)) созданного проекта и из появившегося меню выбираем Update. После этого начнется процесс обновления всего проекта (генерация новой сетки, расчет измененной модели, вывод результатов) на основе внесенных ранее в геометрию изменений. Индикатором процесса обновления проекта является надпись

Рисунок 5.26 – Параметры плоскости

Замечание: Для того, чтобы проследить за процессом обновления модифицированного проекта в панели меню Workbench необходимо выбрать View Progress. После этого в нижней части экрана появится окно Progress.

Как только ANSYS закончит процесс обновления проекта надпись Updating… в нижней левой части экрана сменится на Ready.

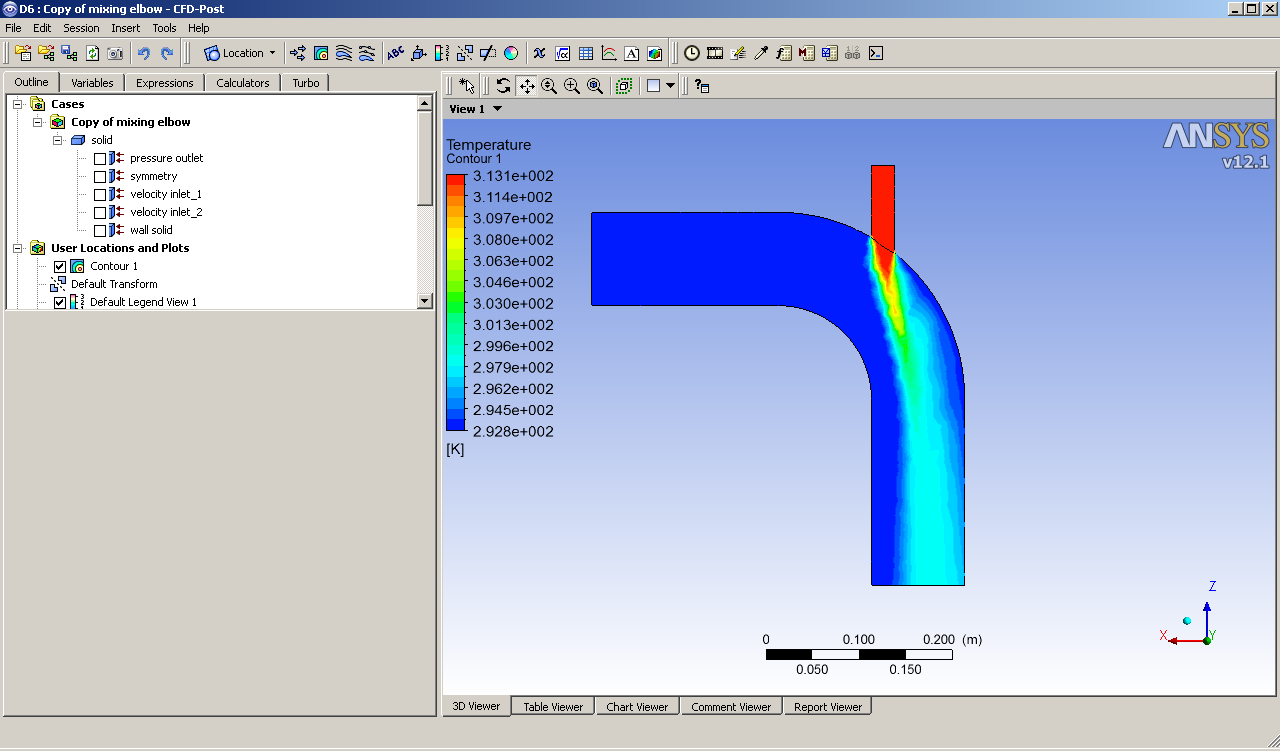

Двойным щелчком левой кнопкой мыши нажимаем на пункт Results (ячейка 6 созданного проекта) и проверяем полученный результат по оптимизации конструкции смешивающего колена (рисунок 5.27).

Рисунок 5.27 – Измененное температурное контурное поле

Как видно из рисунка 5.27 после выполненных изменений в геометрии модели температура в поперечном сечении колена распределилась более равномерно. Однако для получения лучшего результата необходимо сместить положение входного патрубка малого диаметра еще на некоторое расстояние в направлении, противоположном движению основного потока на входе в колено.