Файл: Содержание Введение. Современное состоянии в области применение ушгн на месторождениях ур общий раздел.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.01.2024

Просмотров: 110

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

почти касался нижнего основания цилиндра, т.е. довести до минимума расстояние между всасывающим и нагнетательным клапаном при ходе плунжера вниз. Соответственно для смены такого насоса не требуется лишний раз производить спуск-подъем труб. Вставной насос работает по тому же принципу, что и невставной.

И тот и другой вид насоса имеет как свои преимущества, так и недостатки. Для каждых конкретных условий применяют наиболее подходящий тип. Например, при условии содержания в нефти большого количества парафина предпочтительно применение невставных насосов. Парафин, откладываясь на стенках НКТ, может заблокировать возможность поднятия плунжера вставного насоса. Для глубоких скважин предпочтительнее использовать вставной насос, чтобы снизить затраты времени на спуск-подъем НКТ при смене насоса.

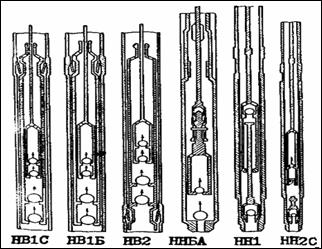

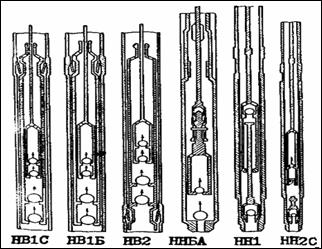

Различают следующие типы скважинных насосов (рисунок 3):

НВ-1 - вставные с замком наверху;

НВ-2 - вставные с замком внизу;

НН - невставные без ловителя;

НН-1 - невставные с захватным штоком;

НН-2С - невставные с ловителем.

В условном обозначении насоса, например, НН2БА-44-18-15-2, первые две буквы и цифра указывают тип насоса, следующие буквы - исполнение цилиндра и насоса, первые две цифры - диаметр насоса (мм), последующие длину хода плунжера (мм) и напор (м), уменьшенные в 100 раз и последняя цифра - группу посадки.

Рисунок 3. Типы скважинных штанговых насосов

Применение насосов НН предпочтительно в скважинах с большим дебитом, небольшой глубиной спуска и большим межремонтным периодом, а насосы типов НВ в скважинах с небольшим дебитом, при больших глубинах спуска. Чем больше вязкость жидкости, тем принимается выше группа посадки. Для откачки жидкости с высокой температурой или повышенным содержанием песка и парафина рекомендуется использовать насосы третьей группы посадки. При большой глубине спуска рекомендуется применять насосы с меньшим зазором.

Насос выбирают с учетом состава откачиваемой жидкости (наличия песка, газа и воды), ее свойств, дебита и глубины его спуска, а диаметр НКТ - в зависимости от типа и условного размера насоса.

Принцип работы насосов заключается в следующем. При ходе плунжера вверх в межклапанном пространстве цилиндра создаётся разряжение, за счёт чего открывается всасывающий клапан и происходит заполнение цилиндра. Последующим ходом плунжера вниз межклапанный объём сжимается, за счёт чего открывается нагнетательный клапан и поступившая в цилиндр жидкость перетекает в зону над плунжером. Периодические совершаемые плунжером перемещения вверх и вниз обеспечивают откачку пластовой жидкости и нагнетания ее на поверхность в полость труб. При каждом последующем ходе плунжера в цилиндр поступает почти одно и тоже количество жидкости, которая затем переходит в трубы и постепенно поднимается к устью скважины.

1.2. Факторы, влияющие на работу установок штангового глубинного насоса

К факторам влияющим на коэффициент подачи насоса относятся:

1. Деформация колонны штанг и колонны насосно-компрессорных труб так как насосы опускаются на большую глубину до 3500 м, то нагрузка на головку балансира (особенно при ходе плунжера вверх) очень велика и в соответствии с законом Гука происходит удлинение колонны штанг на некоторую величину до 30 см. При ходе плунжера вниз действует давление на основание (седло клапана и клапан) и происходит незначительное удлинение колонны насосно-компрессорных труб. В следствии этого длина хода полированного штока больше длины хода плунжера на величину деформации штанг и труб.

2. Усадка жидкости. В скважинных условиях (на уровне приема насоса температура жидкости выше, чем в поверхностных условиях кроме того в жидкости растворен попутный газ, который десорбируется (выделяется) на устье скважины. В связи с этим объем жидкости в скважинных условиях меньше, чем в поверхностных. И коэффициент подачи снижается за счет этого фактора.

3. Неполное заполнение связана с двумя факторами. Влияние вредного пространства между плунжером и всасывающем клапаном и при движении плунжера вверх происходит снижение давления и выделение свободного газа.

4. Утеки в клапанах и плунжерной паре. В процессе работы штанговых насосов происходит абразивный износ движущихся частей насоса: плунжерные пары всасывающий и нагнетательный клапан. Вследствие износа происходит утечки жидкости и снижение коэффициента подачи насоса.

Контроль за работой скважин, оборудованной УШГН, осуществляют путем ее исследования и динамометрирования.

Исследование скважин. Насосные скважины, оборудованные УШГН, исследуют в основном при установившихся режимах с целью получения индикаторной линии Q и установления зависимости дебита от режимных параметров работы установки. По данным исследования аналогично, как и при других способах эксплуатации, определяют параметры пласта: пластовое давление, проницаемость, продуктивность, пористость и устанавливают режим работы скважины.

Дебит скважины равен подаче установки. Из этого можно сделать вывод, что дебит можно менять либо изменением длины хода штока (изменение места сочленения шатуна с кривошипом перестановкой пальца шатуна на кривошипе), либо изменением числа качаний (смена диаметра шкива на валу электродвигателя).

По сравнению с другими способами эксплуатации скважин особенность исследования в данном случае связана с определением забойного давления. Для прямого измерения забойного давления в затрубном пространстве (поскольку в НКТ находятся штанги) на стальной проволоке через патрубок устьевого оборудования при эксцентричной подвеске НКТ спускают малогабаритный скважинный манометр диаметром 22-25 мм. В глубоких и искривленных скважинах возможны прихваты и обрывы проволоки.

Прямые измерения забойного давления обеспечивают получения надежных результатов исследования, поэтому представляет интерес применения датчиков давления, постоянно находящихся в скважине.

Определение глубины от устья скважины до динамического уровня жидкости, устанавливающегося при каждом режиме откачки, осуществляют с помощью эхолота. Сущность эхометрии заключается в следующем. В затрубное пространство с помощью датчика импульса звуковой волны (пороховой хлопушки) посылается звуковой импульс. Звуковая волна, пройдя по стволу скважины, отражается от уровня жидкости, возвращается к устью скважины и улавливает кварцевым чувствительным микрофоном. Микрофон соединен через усилитель с регистрирующем устройством, которое записывает все сигналы (исходные и отраженные) на миконе в виде диаграммы. Измеряя длину записи на эхограмме, определяют время прохождения звукового сигнала от устья до уровня и обратно. Тогда вычисляют расстояние от устья до динамического уровня. Скорость зависит от давления, температуры и плотности газа. Для ее определения на колонне НКТ вблизи уровня на заданной глубине предварительно при очередном ремонте устанавливают репер-отражатель. В качестве репера служит утолщенная муфта или отрезок трубы, который на 50-65 % перекрывает затрубное пространство. На эхограмме получают сигнал, отраженный от репера. Тогда определяют аналогично время прохождения волны до репера и обратно, скорость звука.

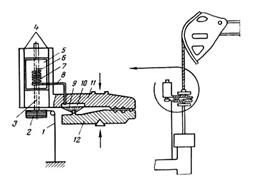

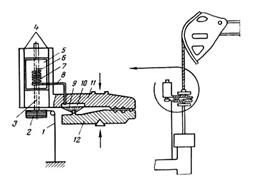

Динамометрирование установок. Диаграмму нагрузки на устьвой шток в зависимости от его хода называют динамограммой, а ее снятие динамометрированием УШГН. Это осуществляется с помощью динамографа. В зависимости от принципа работы различают механические, гидравлические, электрические, электромагнитные, тензометрические и другие динамографы. Наиболее распространенны гидравлические динамографы ГДМ-3 действующая на шток нагрузка передается через рычажную систему на мембрану камеры

, заполненной жидкостью (спиртом или водой), где создается повышенное давление. Давление жидкости в камере, пропорциональное нагрузке на шток, передается по капиллярной трубке на геликсную пружину. При увеличении давления геликсная пружина разворачивается, а перо, прикрепленное к ее свободному концу, чертит линию на бумажном диаграммном бланке.

Для снятия динамограммы измерительную часть динамографа вставляют между траверсами канатной подвески штанг, а нить приводного механизма самописца прикрепляют к неподвижной точке (устьевому сальнику).

Известны динамографы механические, гидравлические, электрические, электромагнитные, тензометрические и др. Однако наибольшее распространение получили гидравлические динамографы, в которых нагрузка на полированный шток передается через рычажную систему на упругую диафрагму камеры, заполненной жидкостью. Давление жидкости в камере, пропорциональное усилию в штоке, по капилляру передается геликсной пружине. При увеличении давления геликсная пружина разворачивается и поворачивает перо, которое чертит линию на бумажном бланке, закрепленном на подвижном столике или барабане.

Рисунок 4. Принципиальная схема гидравлического динамографа и его установки между траверсами канатной подвески

1 - шнур; 2 - шкив ходового вита; 3 - ходовой винт столика; 4 - направляющие салазки столика; 5 - бумажный бланк, прикрепляемый к столику; 6 - перо геликсной пружины; 7 - геликсная пружина; 8 - капиллярная трубка, соединяющая геликсную пружину с полостью силоизмерительной камеры; 9, 10 - нажимной диск; 11 - верхний рычаг силоизмерителыюй части; 12 - нижний рычаг силоизмерительной части

Перемещение столика пропорционально ходу полированного штока. Таким образом, смещение пера, пропорциональное усилиям в штоке, соответствует оси ординат, а смещение столика, пропорциональное ходу штока, - оси абсцисс.

Стандартное оборудование УШГН предусматривает возможность установки динамографа в разъеме между траверсами канатной подвески. Приводной механизм столика или барабана с помощью шнура соединяется с неподвижной точкой - сальником устьевого оборудования.

При движении штока вверх шнур разматывается со специального шкива, который при этом поворачивается на несколько оборотов, вращая червячный ходовой винт, и перемещает столик. Одновременно при этом заводится спиральная возвратная пружина. При обратном ходе столик возвращается в исходное положение с помощью возвратной пружины, вращающей червяк и шкив в обратном направлении. Шнур при этом наматывается на шкив, оставаясь в натянутом состоянии. К прибору придается три сменных шкива различного диаметра.

И тот и другой вид насоса имеет как свои преимущества, так и недостатки. Для каждых конкретных условий применяют наиболее подходящий тип. Например, при условии содержания в нефти большого количества парафина предпочтительно применение невставных насосов. Парафин, откладываясь на стенках НКТ, может заблокировать возможность поднятия плунжера вставного насоса. Для глубоких скважин предпочтительнее использовать вставной насос, чтобы снизить затраты времени на спуск-подъем НКТ при смене насоса.

Различают следующие типы скважинных насосов (рисунок 3):

НВ-1 - вставные с замком наверху;

НВ-2 - вставные с замком внизу;

НН - невставные без ловителя;

НН-1 - невставные с захватным штоком;

НН-2С - невставные с ловителем.

В условном обозначении насоса, например, НН2БА-44-18-15-2, первые две буквы и цифра указывают тип насоса, следующие буквы - исполнение цилиндра и насоса, первые две цифры - диаметр насоса (мм), последующие длину хода плунжера (мм) и напор (м), уменьшенные в 100 раз и последняя цифра - группу посадки.

Рисунок 3. Типы скважинных штанговых насосов

Применение насосов НН предпочтительно в скважинах с большим дебитом, небольшой глубиной спуска и большим межремонтным периодом, а насосы типов НВ в скважинах с небольшим дебитом, при больших глубинах спуска. Чем больше вязкость жидкости, тем принимается выше группа посадки. Для откачки жидкости с высокой температурой или повышенным содержанием песка и парафина рекомендуется использовать насосы третьей группы посадки. При большой глубине спуска рекомендуется применять насосы с меньшим зазором.

Насос выбирают с учетом состава откачиваемой жидкости (наличия песка, газа и воды), ее свойств, дебита и глубины его спуска, а диаметр НКТ - в зависимости от типа и условного размера насоса.

Принцип работы насосов заключается в следующем. При ходе плунжера вверх в межклапанном пространстве цилиндра создаётся разряжение, за счёт чего открывается всасывающий клапан и происходит заполнение цилиндра. Последующим ходом плунжера вниз межклапанный объём сжимается, за счёт чего открывается нагнетательный клапан и поступившая в цилиндр жидкость перетекает в зону над плунжером. Периодические совершаемые плунжером перемещения вверх и вниз обеспечивают откачку пластовой жидкости и нагнетания ее на поверхность в полость труб. При каждом последующем ходе плунжера в цилиндр поступает почти одно и тоже количество жидкости, которая затем переходит в трубы и постепенно поднимается к устью скважины.

1.2. Факторы, влияющие на работу установок штангового глубинного насоса

К факторам влияющим на коэффициент подачи насоса относятся:

1. Деформация колонны штанг и колонны насосно-компрессорных труб так как насосы опускаются на большую глубину до 3500 м, то нагрузка на головку балансира (особенно при ходе плунжера вверх) очень велика и в соответствии с законом Гука происходит удлинение колонны штанг на некоторую величину до 30 см. При ходе плунжера вниз действует давление на основание (седло клапана и клапан) и происходит незначительное удлинение колонны насосно-компрессорных труб. В следствии этого длина хода полированного штока больше длины хода плунжера на величину деформации штанг и труб.

2. Усадка жидкости. В скважинных условиях (на уровне приема насоса температура жидкости выше, чем в поверхностных условиях кроме того в жидкости растворен попутный газ, который десорбируется (выделяется) на устье скважины. В связи с этим объем жидкости в скважинных условиях меньше, чем в поверхностных. И коэффициент подачи снижается за счет этого фактора.

3. Неполное заполнение связана с двумя факторами. Влияние вредного пространства между плунжером и всасывающем клапаном и при движении плунжера вверх происходит снижение давления и выделение свободного газа.

4. Утеки в клапанах и плунжерной паре. В процессе работы штанговых насосов происходит абразивный износ движущихся частей насоса: плунжерные пары всасывающий и нагнетательный клапан. Вследствие износа происходит утечки жидкости и снижение коэффициента подачи насоса.

Контроль за работой скважин, оборудованной УШГН, осуществляют путем ее исследования и динамометрирования.

Исследование скважин. Насосные скважины, оборудованные УШГН, исследуют в основном при установившихся режимах с целью получения индикаторной линии Q и установления зависимости дебита от режимных параметров работы установки. По данным исследования аналогично, как и при других способах эксплуатации, определяют параметры пласта: пластовое давление, проницаемость, продуктивность, пористость и устанавливают режим работы скважины.

Дебит скважины равен подаче установки. Из этого можно сделать вывод, что дебит можно менять либо изменением длины хода штока (изменение места сочленения шатуна с кривошипом перестановкой пальца шатуна на кривошипе), либо изменением числа качаний (смена диаметра шкива на валу электродвигателя).

По сравнению с другими способами эксплуатации скважин особенность исследования в данном случае связана с определением забойного давления. Для прямого измерения забойного давления в затрубном пространстве (поскольку в НКТ находятся штанги) на стальной проволоке через патрубок устьевого оборудования при эксцентричной подвеске НКТ спускают малогабаритный скважинный манометр диаметром 22-25 мм. В глубоких и искривленных скважинах возможны прихваты и обрывы проволоки.

Прямые измерения забойного давления обеспечивают получения надежных результатов исследования, поэтому представляет интерес применения датчиков давления, постоянно находящихся в скважине.

Определение глубины от устья скважины до динамического уровня жидкости, устанавливающегося при каждом режиме откачки, осуществляют с помощью эхолота. Сущность эхометрии заключается в следующем. В затрубное пространство с помощью датчика импульса звуковой волны (пороховой хлопушки) посылается звуковой импульс. Звуковая волна, пройдя по стволу скважины, отражается от уровня жидкости, возвращается к устью скважины и улавливает кварцевым чувствительным микрофоном. Микрофон соединен через усилитель с регистрирующем устройством, которое записывает все сигналы (исходные и отраженные) на миконе в виде диаграммы. Измеряя длину записи на эхограмме, определяют время прохождения звукового сигнала от устья до уровня и обратно. Тогда вычисляют расстояние от устья до динамического уровня. Скорость зависит от давления, температуры и плотности газа. Для ее определения на колонне НКТ вблизи уровня на заданной глубине предварительно при очередном ремонте устанавливают репер-отражатель. В качестве репера служит утолщенная муфта или отрезок трубы, который на 50-65 % перекрывает затрубное пространство. На эхограмме получают сигнал, отраженный от репера. Тогда определяют аналогично время прохождения волны до репера и обратно, скорость звука.

Динамометрирование установок. Диаграмму нагрузки на устьвой шток в зависимости от его хода называют динамограммой, а ее снятие динамометрированием УШГН. Это осуществляется с помощью динамографа. В зависимости от принципа работы различают механические, гидравлические, электрические, электромагнитные, тензометрические и другие динамографы. Наиболее распространенны гидравлические динамографы ГДМ-3 действующая на шток нагрузка передается через рычажную систему на мембрану камеры

, заполненной жидкостью (спиртом или водой), где создается повышенное давление. Давление жидкости в камере, пропорциональное нагрузке на шток, передается по капиллярной трубке на геликсную пружину. При увеличении давления геликсная пружина разворачивается, а перо, прикрепленное к ее свободному концу, чертит линию на бумажном диаграммном бланке.

Для снятия динамограммы измерительную часть динамографа вставляют между траверсами канатной подвески штанг, а нить приводного механизма самописца прикрепляют к неподвижной точке (устьевому сальнику).

Известны динамографы механические, гидравлические, электрические, электромагнитные, тензометрические и др. Однако наибольшее распространение получили гидравлические динамографы, в которых нагрузка на полированный шток передается через рычажную систему на упругую диафрагму камеры, заполненной жидкостью. Давление жидкости в камере, пропорциональное усилию в штоке, по капилляру передается геликсной пружине. При увеличении давления геликсная пружина разворачивается и поворачивает перо, которое чертит линию на бумажном бланке, закрепленном на подвижном столике или барабане.

Рисунок 4. Принципиальная схема гидравлического динамографа и его установки между траверсами канатной подвески

1 - шнур; 2 - шкив ходового вита; 3 - ходовой винт столика; 4 - направляющие салазки столика; 5 - бумажный бланк, прикрепляемый к столику; 6 - перо геликсной пружины; 7 - геликсная пружина; 8 - капиллярная трубка, соединяющая геликсную пружину с полостью силоизмерительной камеры; 9, 10 - нажимной диск; 11 - верхний рычаг силоизмерителыюй части; 12 - нижний рычаг силоизмерительной части

Перемещение столика пропорционально ходу полированного штока. Таким образом, смещение пера, пропорциональное усилиям в штоке, соответствует оси ординат, а смещение столика, пропорциональное ходу штока, - оси абсцисс.

Стандартное оборудование УШГН предусматривает возможность установки динамографа в разъеме между траверсами канатной подвески. Приводной механизм столика или барабана с помощью шнура соединяется с неподвижной точкой - сальником устьевого оборудования.

При движении штока вверх шнур разматывается со специального шкива, который при этом поворачивается на несколько оборотов, вращая червячный ходовой винт, и перемещает столик. Одновременно при этом заводится спиральная возвратная пружина. При обратном ходе столик возвращается в исходное положение с помощью возвратной пружины, вращающей червяк и шкив в обратном направлении. Шнур при этом наматывается на шкив, оставаясь в натянутом состоянии. К прибору придается три сменных шкива различного диаметра.