Файл: Результаты расчета значения r для зоны Южного Урала приведены в табл 4.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.01.2024

Просмотров: 81

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2 [16]/

Модуль мощностью в течение выбранного периода выработает следующее количество энергии:

в течение выбранного периода выработает следующее количество энергии:

где - значение инсоляции за выбранный период, к коэффициент, равный 0,5 летом и 0,7 в зимний период.

- значение инсоляции за выбранный период, к коэффициент, равный 0,5 летом и 0,7 в зимний период.

Коэффициент к делает поправку на потерю мощности солнечных элементов при нагреве на солнце, а также учитывает наклонное падение лучей на поверхность модулей в течение дня.

Разница в его значении зимой и летом обусловлена меньшим нагревом элементов в зимний период.

Исходя из суммарной мощности потребляемой энергии и приведенной выше формулы, легко рассчитать суммарную мощность модулей. Зная ее, простым делением се на мощность одного модуля получим количество модулей.

При создании ФЭС настоятельно рекомендуется максимально снизить мощность потребителей. Например, в качестве осветителей использовать (по возможности) только люминесцентные лампы. Такие светильники, при потреблении в 5 раз меньшем, обеспечивают световой поток, эквивалентный световому потоку лампы накаливания.

Для небольших ФЭС целесообразно устанавливать ее модули на поворотном кронштейне для оптимального разворота относительно падающих лучей. Это позволит увеличить мощность станции на 20-30% [17].

2.6. Преобразование солнечной энергии в тепловую

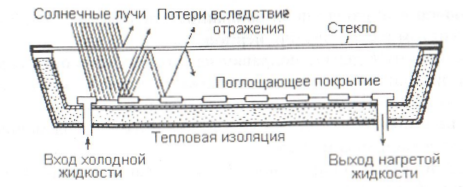

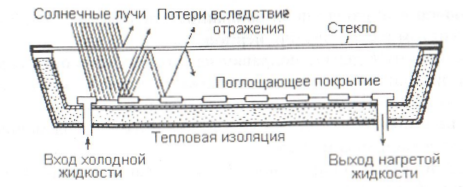

При поглощении телом солнечной энергии его температура повышается. На этом явлении основано использование солнечной энергии для отопления, горячего водоснабжения и т.д. Устройства, предназначенные для получения тепла, применяют более широко, чем преобразователи солнечной энергии в другие виды энергии, в частности, в электрическую. Наиболее известным и освоенным способом преобразования солнечной энергии в тепловую является применение плоского коллектора. Термин «плоский» несколько условен с одной стороны, он относится к различным коллекторам, у которых поглощающая поверхность может быть в виде плоских, желобообразных и гофрированных элементов, с другой к различным способам переноса поглощенного солнечного излучения от поверхности коллектора к нагреваемому телу. Большинство плоских коллекторов состоит из следующих основных элементов (рис. 2.4):

- корпуса, как правило, виде ящика;

- прозрачного покрытия из одного или более слоев стекла или пластмассовой пленки;

- труб или каналов, изготовленных как одно целое вместе с поглощающей пластиной и служащих для содержания различных теплоносителей (воды, воздуха);

изоляции, выполняемой на теневой и боковых сторонах для предотвращения потерь тепла.

Рис. 2.4. Поперечный разрез солнечного коллектора

Такие элементы, как корпус и поглощающая пластина, можно исключить из устройств, предназначенных для незначительного повышения температуры, например, при нагреве воды в плавательных бассейнах [42].

Поглощающая пластина (приемник солнечной энергии) собирает как прямо, так и диффузное излучение, значит, действует и в облачную погоду. Приемники солнечной энергии могут содержать весь объем жидкости, которую необходимо нагреть, или только часть ее, которая затем накапливается в отдельной емкости. Это позволяет повысить эффективность коллектора.

Прозрачное покрытие, совмещенное с корпусом, служит для создания парникового эффекта и снижает тепловые потери. Принцип действия солнечного коллектора основан на следующем. Солнечные лучи проходят через прозрачное покрытие, падают на зачерненную поверхность поглощающего элемента и нагревают находящийся в нем теплоноситель, которым может быть воздух, вода или другая жидкость с низкой температурой замерзания [8].

Воздушный коллектор удобен тем, что при его использовании не возникают проблемы, связанные с замерзанием коррозией. Подогретый воздух можно сразу направлять потребителю. Однако в этом случае происходят значительные потери тепла, требуются относительно большое сечение каналов и механические побуждения для передачи воздуха от коллектора к потребителю и аккумулятору.

Водяной коллектор традиционный тип солицеприемника, широко применяемый в системе отопления и горячего водоснабжения. При использовании солнечных коллекторов в периоды с отрицательной температурой наружного воздуха в них необходимо использовать антифриз [13].

2.6.1. Новые конструкции солнечных коллекторов

В МГТУ им. Н.Э. Баумана совместно с Центральным аэрогидродинамическим институтом (ЦАГИ, г. Жуковский, Московская область) с 1993 г. проводятся работы по созданию установок для использования солнечной энергии. В 1995г. была создана новая конструкция плоского солнечного коллектора с применением современных авиакосмических технологий и оборудования, что сделало его конкурентоспособным в ряду лучших немецких, американских и японских коллекторов этого типа (позволило снизить себестоимость в 1,5-2 раза по сравнению с их себестоимостью за счет существенного уменьшения затрат на производство).

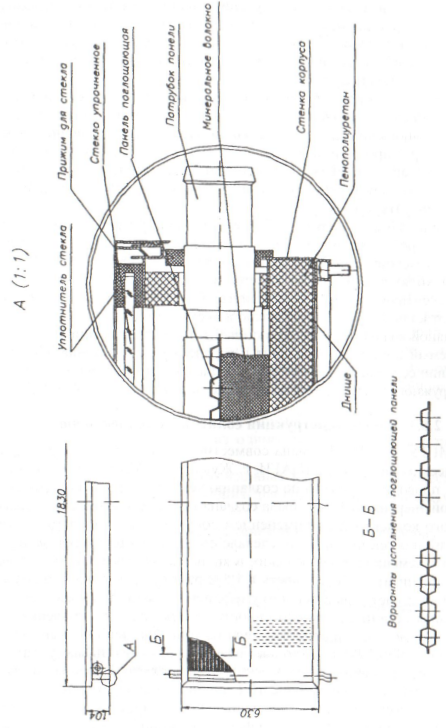

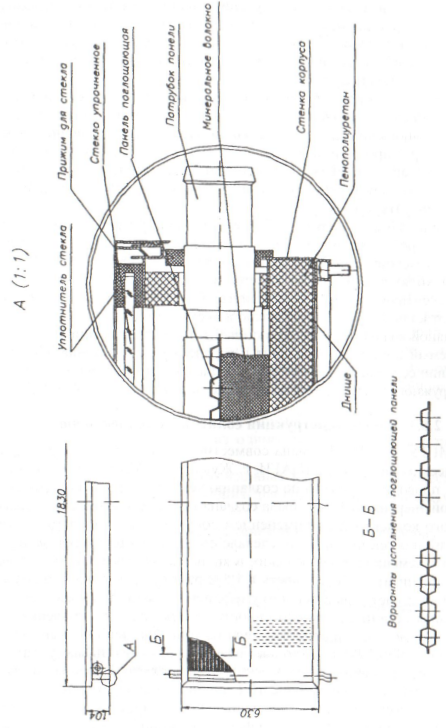

Главная отличительная особенность коллектора - изготовление штампосварной теплоприемной панели из тонколистовой нержавеющей стали толщиной 0,3-0,5 мм, что дает возможность снизить массу панели на 30-45% по сравнению с аналогичными японскими. Новая высокоэффективная технология ее исполнения (защищена патентами РФ) методом локального деформирования на специальном оборудовании позволяет сделать каналы практически любой формы, глубиной от 3 до 20 мм (в зависимости от толщины исходного металла и ширины канала) с высокой производительностью до 2 м/мин. На рис. 2.5 представлен один из вариантов солнечного коллектора с панелью новой конструкции.

Рис. 2.5. Конструкция солнечного коллектора плоского типа

Другой отличительной особенностью нового коллектора является использование специального разработанного НПО «Машиностроение» (г. Реутов, Московская обл.) селективного покрытия для космических станций «Алмаз». Это покрытие наносится методом вакуумного магнетронного распыления. В качестве несущего слоя служит алюминий, на который во второй вакуумной камере после процесса ионно-плазменной очистки панели из газовой среды методом плазменного осаждения наносится слойное селективное покрытие: первый слой кремний, осажденный из кремнийсодержащих сред (создает хорошую адгезию после- дующих слоев); второй слой углерод, осажденный из углеродсодержащей среды (обеспечивает высокую способность поглощения светового потока); третий слой просветляющий, уменьшает коэффициент отражения от поверхности. Такое покрытие обеспечивает высокий коэффициент поглощения при малом коэффициенте собственного излучения.

Испытания данного покрытия по специальной программе на воз действие эксплуатационных факторов (влажности, тепла, холода, циклического изменения и ударного воздействия температуры), проведенные в специальной лаборатории Летно-исследовательского института им. Громова (Москва), показали его высокие эксплуатационные характеристики с гарантированным сроком эксплуатации более 10 лет.

Разные модификации солнечных коллекторов испытывали в натурных условиях (в течение 10 лет на полигоне в Московской области), в различных независимых специализированных лабораториях Института высоких температур (Махачкала), Высшей школы г. Ульма (Германия), ЦАГИ.

В процессе испытаний замеряли расход теплоносителя, его температуру на входе и выходе из коллектора, температуру воды в баке на трех уровнях, температуру окружающей среды, скорость ветра.

В Институте высоких температур и ЦАГИ на стендах с искусственным солнцем по методике, разработанной Институтом высоких температур, проведены испытания на герметичность, влагонепроницаемость, предельный нагрев, внутренний и внешний тепловой удар, внутреннее давление, а также тепловые (постоянная времени и кривая КПД) и гидравлические (определение гидравлического сопротивления) испытания. Коллекторы всех модификаций успешно прошли проверку. Последние отработанные модели имеют хорошие показатели по всем параметрам и не уступают лучшим японским коллекторам такого класса.

Широкое применение таких установок позволит существенно улучшить экологическую обстановку за счет уменьшения вредных выбросов в атмосферу [70].

2.6.2. Эксплуатационная надежность солнечных коллекторов

В России эксплуатируются сотни гелиоустановок горячего водоснабжения, на которых установлено около 20 тыс. м солнечных коллекторов (СК) различных производителей.

Перспективы дальнейшего внедрения гелиоустановок определяются в основном экономическими факторами [72]. При этом все их стоимостные и технические параметры зависят от конструкции применяемых СК. Одной из основных характеристик СК является их надеж- свойство сохранять свои эксплуатационные показатели в течение установленного заводом срока. Согласно российскому стандарту, минимальный срок службы СК-10 лет (за исключением прозрачного покрытия). Рассмотрим вопросы эксплуатационной надежности СК, производившихся заводами СССР и выпускаемых российскими предприятиями на примере гелиоустановок Краснодарского края.

Наиболее полно вопросы эксплуатация гелиоустановок и СК различных конструкций исследованы немецкими специалистами. Ими выполнен анализ 20-летнего опыта эксплуатации 113 гелиоустановок за период с 1980 по 1999 г., к концу которого в работе осталось 57 установок. Анализ дефектов СК показал, что наибольшее количество повреждений имели теплопоглощающие панели: раздутие штампосварных панелей 25%, коррозия 20%, протечки 16%, обесцвечивание покрытия 8%. Наименее надежными оказались стальные штампосварные и трубчатые алюминиевые теплопоглощающие панели. Их повреждения объясняют ошибками конструирования, парообразованием, коррозионным воздействием антифризов. Дефекты прозрачной изоляции составили 20%, при этом акриловое покрытие и синтетические пленки имели многочисленные трещины. Для корпусов СК характерным было растрескивание покрытия 30%. Отмечены массовые повреждения шланговых соединений коллекторов. Обнаруженные дефекты CK классифицированы по причинам возникновения: конструирование коллекторов, проектирование гелиоустановок, эксплуатация.

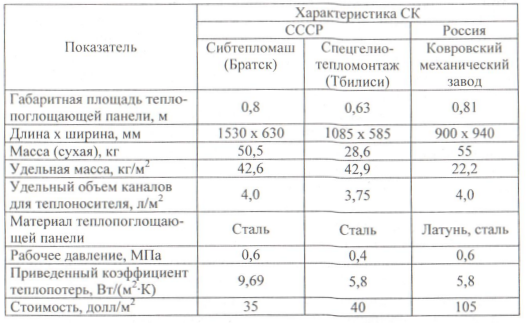

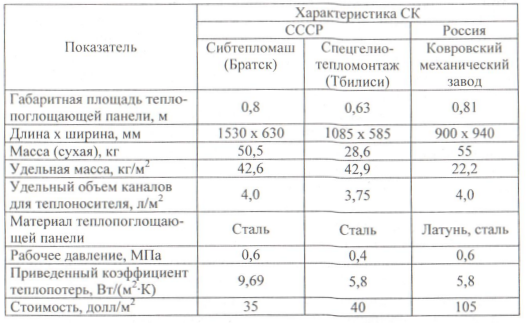

В.А. Бутузов (кандидат технических наук, Краснодар) [14] с 1987 г. изучал эксплуатационную надежность СК отечественных производителей. В CCCР около 80% общего количества СК производилось на заводах «Сибтепломаш» (Братск) и «Спецгелиотепломонтаж» (Тбилиси). Их характеристики приведены в табл. 2.4. Стоимость СК, выпускавшихся заводами CCCP и производимых в России, указана в сопоставимых ценах на 1 января 2004 г. по материалам их комплектующих при курсе 30 руб. за 1 долл.

Причины высокой повреждаемости: неудачная конструкция прозрачной изоляции и неустойчивость лакокрасочного покрытия корпуса в условиях морского климата. В данных СК применено стекло толщиной 5 мм, не выдержаны его зазоры в корпусе, герметизация выполнена полимеризующейся мастикой (герленом). Повреждения теплопоглощающих панелей были обусловлены проникновением атмосферной влаги через трещины стекла, намоканием теплоизоляции (минеральной ваты) и последующей наружной коррозией металла панелей. В Краснодарском крае из 900 СК этого завода с лакокрасочным покрытием теплопоглощающей панели, установленных в 1987-1990 гг., в настоящее время в эксплуатации не осталось ни одного. Их фактический срок службы составил в среднем 5 лет.

Дефекты СК завода «Сибтепломаш» с селективным гальваническим покрытием черный хром и усовершенствованной прозрачной теплоизоляцией (толщина стекла 4 мм, уменьшены зазоры между стеклом и корпусом) проанализированы на примере солнечно-топливной котельной в Тимашевске. Они имеют другой характер. Повреждения лакокрасочного покрытия корпуса при отсутствии воздействия морского климата свидетельствуют о его низком качестве. Теплоизоляция смещена в нижнюю часть корпуса и намокает из-за не плотности крепления стекол (полимеризация и растрескивание уплотнительной мастики). Очевидно, что данный коллектор по фактическому сроку службы не соответствует стандартам СССР и РФ. В настоящее время в Краснодарском крае эксплуатируется только одна гелиоустановка (в Тимашевске на ул. Чапаева), в которой используются 342 СК этого завода с селективным покрытием.

CK «Спецгелиотепломонтаж» с неселективным лакокрасочным покрытием рассмотрим на примере гелиоустановки издательства «Советская Кубань» в Краснодаре. Данные коллекторы имели корпус из алюминиевого профиля, при этом тыльная сторона теплоизоляции бы ла выполнена из фанеры толщиной 4 мм, что и определило их массовые повреждения уже через 3 года. Соответственно повреждалась и теплоизоляция пенопласт, который в местах контакта с корпусом дополнительно деформировался от нагрева с уменьшением толщины на 20%. Коррозионные повреждения теплопоглощающих панелей стали следствием проникновения влаги через трещины стекла. С учетом наложенного по фактическому сроку службы данная конструкция также не соответствует стандартам. В 1988-1992 г. в Краснодарском крае было установлено 7700 (4620 м2) коллекторов тбилисского завода, из которых в 2002 г. работали 2640 (1584 м2), т.е. 34,3%.

Модуль мощностью

в течение выбранного периода выработает следующее количество энергии:

в течение выбранного периода выработает следующее количество энергии:

где

- значение инсоляции за выбранный период, к коэффициент, равный 0,5 летом и 0,7 в зимний период.

- значение инсоляции за выбранный период, к коэффициент, равный 0,5 летом и 0,7 в зимний период. Коэффициент к делает поправку на потерю мощности солнечных элементов при нагреве на солнце, а также учитывает наклонное падение лучей на поверхность модулей в течение дня.

Разница в его значении зимой и летом обусловлена меньшим нагревом элементов в зимний период.

Исходя из суммарной мощности потребляемой энергии и приведенной выше формулы, легко рассчитать суммарную мощность модулей. Зная ее, простым делением се на мощность одного модуля получим количество модулей.

При создании ФЭС настоятельно рекомендуется максимально снизить мощность потребителей. Например, в качестве осветителей использовать (по возможности) только люминесцентные лампы. Такие светильники, при потреблении в 5 раз меньшем, обеспечивают световой поток, эквивалентный световому потоку лампы накаливания.

Для небольших ФЭС целесообразно устанавливать ее модули на поворотном кронштейне для оптимального разворота относительно падающих лучей. Это позволит увеличить мощность станции на 20-30% [17].

2.6. Преобразование солнечной энергии в тепловую

При поглощении телом солнечной энергии его температура повышается. На этом явлении основано использование солнечной энергии для отопления, горячего водоснабжения и т.д. Устройства, предназначенные для получения тепла, применяют более широко, чем преобразователи солнечной энергии в другие виды энергии, в частности, в электрическую. Наиболее известным и освоенным способом преобразования солнечной энергии в тепловую является применение плоского коллектора. Термин «плоский» несколько условен с одной стороны, он относится к различным коллекторам, у которых поглощающая поверхность может быть в виде плоских, желобообразных и гофрированных элементов, с другой к различным способам переноса поглощенного солнечного излучения от поверхности коллектора к нагреваемому телу. Большинство плоских коллекторов состоит из следующих основных элементов (рис. 2.4):

- корпуса, как правило, виде ящика;

- прозрачного покрытия из одного или более слоев стекла или пластмассовой пленки;

- труб или каналов, изготовленных как одно целое вместе с поглощающей пластиной и служащих для содержания различных теплоносителей (воды, воздуха);

изоляции, выполняемой на теневой и боковых сторонах для предотвращения потерь тепла.

Рис. 2.4. Поперечный разрез солнечного коллектора

Такие элементы, как корпус и поглощающая пластина, можно исключить из устройств, предназначенных для незначительного повышения температуры, например, при нагреве воды в плавательных бассейнах [42].

Поглощающая пластина (приемник солнечной энергии) собирает как прямо, так и диффузное излучение, значит, действует и в облачную погоду. Приемники солнечной энергии могут содержать весь объем жидкости, которую необходимо нагреть, или только часть ее, которая затем накапливается в отдельной емкости. Это позволяет повысить эффективность коллектора.

Прозрачное покрытие, совмещенное с корпусом, служит для создания парникового эффекта и снижает тепловые потери. Принцип действия солнечного коллектора основан на следующем. Солнечные лучи проходят через прозрачное покрытие, падают на зачерненную поверхность поглощающего элемента и нагревают находящийся в нем теплоноситель, которым может быть воздух, вода или другая жидкость с низкой температурой замерзания [8].

Воздушный коллектор удобен тем, что при его использовании не возникают проблемы, связанные с замерзанием коррозией. Подогретый воздух можно сразу направлять потребителю. Однако в этом случае происходят значительные потери тепла, требуются относительно большое сечение каналов и механические побуждения для передачи воздуха от коллектора к потребителю и аккумулятору.

Водяной коллектор традиционный тип солицеприемника, широко применяемый в системе отопления и горячего водоснабжения. При использовании солнечных коллекторов в периоды с отрицательной температурой наружного воздуха в них необходимо использовать антифриз [13].

2.6.1. Новые конструкции солнечных коллекторов

В МГТУ им. Н.Э. Баумана совместно с Центральным аэрогидродинамическим институтом (ЦАГИ, г. Жуковский, Московская область) с 1993 г. проводятся работы по созданию установок для использования солнечной энергии. В 1995г. была создана новая конструкция плоского солнечного коллектора с применением современных авиакосмических технологий и оборудования, что сделало его конкурентоспособным в ряду лучших немецких, американских и японских коллекторов этого типа (позволило снизить себестоимость в 1,5-2 раза по сравнению с их себестоимостью за счет существенного уменьшения затрат на производство).

Главная отличительная особенность коллектора - изготовление штампосварной теплоприемной панели из тонколистовой нержавеющей стали толщиной 0,3-0,5 мм, что дает возможность снизить массу панели на 30-45% по сравнению с аналогичными японскими. Новая высокоэффективная технология ее исполнения (защищена патентами РФ) методом локального деформирования на специальном оборудовании позволяет сделать каналы практически любой формы, глубиной от 3 до 20 мм (в зависимости от толщины исходного металла и ширины канала) с высокой производительностью до 2 м/мин. На рис. 2.5 представлен один из вариантов солнечного коллектора с панелью новой конструкции.

Рис. 2.5. Конструкция солнечного коллектора плоского типа

Другой отличительной особенностью нового коллектора является использование специального разработанного НПО «Машиностроение» (г. Реутов, Московская обл.) селективного покрытия для космических станций «Алмаз». Это покрытие наносится методом вакуумного магнетронного распыления. В качестве несущего слоя служит алюминий, на который во второй вакуумной камере после процесса ионно-плазменной очистки панели из газовой среды методом плазменного осаждения наносится слойное селективное покрытие: первый слой кремний, осажденный из кремнийсодержащих сред (создает хорошую адгезию после- дующих слоев); второй слой углерод, осажденный из углеродсодержащей среды (обеспечивает высокую способность поглощения светового потока); третий слой просветляющий, уменьшает коэффициент отражения от поверхности. Такое покрытие обеспечивает высокий коэффициент поглощения при малом коэффициенте собственного излучения.

Испытания данного покрытия по специальной программе на воз действие эксплуатационных факторов (влажности, тепла, холода, циклического изменения и ударного воздействия температуры), проведенные в специальной лаборатории Летно-исследовательского института им. Громова (Москва), показали его высокие эксплуатационные характеристики с гарантированным сроком эксплуатации более 10 лет.

Разные модификации солнечных коллекторов испытывали в натурных условиях (в течение 10 лет на полигоне в Московской области), в различных независимых специализированных лабораториях Института высоких температур (Махачкала), Высшей школы г. Ульма (Германия), ЦАГИ.

В процессе испытаний замеряли расход теплоносителя, его температуру на входе и выходе из коллектора, температуру воды в баке на трех уровнях, температуру окружающей среды, скорость ветра.

В Институте высоких температур и ЦАГИ на стендах с искусственным солнцем по методике, разработанной Институтом высоких температур, проведены испытания на герметичность, влагонепроницаемость, предельный нагрев, внутренний и внешний тепловой удар, внутреннее давление, а также тепловые (постоянная времени и кривая КПД) и гидравлические (определение гидравлического сопротивления) испытания. Коллекторы всех модификаций успешно прошли проверку. Последние отработанные модели имеют хорошие показатели по всем параметрам и не уступают лучшим японским коллекторам такого класса.

Широкое применение таких установок позволит существенно улучшить экологическую обстановку за счет уменьшения вредных выбросов в атмосферу [70].

2.6.2. Эксплуатационная надежность солнечных коллекторов

В России эксплуатируются сотни гелиоустановок горячего водоснабжения, на которых установлено около 20 тыс. м солнечных коллекторов (СК) различных производителей.

Перспективы дальнейшего внедрения гелиоустановок определяются в основном экономическими факторами [72]. При этом все их стоимостные и технические параметры зависят от конструкции применяемых СК. Одной из основных характеристик СК является их надеж- свойство сохранять свои эксплуатационные показатели в течение установленного заводом срока. Согласно российскому стандарту, минимальный срок службы СК-10 лет (за исключением прозрачного покрытия). Рассмотрим вопросы эксплуатационной надежности СК, производившихся заводами СССР и выпускаемых российскими предприятиями на примере гелиоустановок Краснодарского края.

Наиболее полно вопросы эксплуатация гелиоустановок и СК различных конструкций исследованы немецкими специалистами. Ими выполнен анализ 20-летнего опыта эксплуатации 113 гелиоустановок за период с 1980 по 1999 г., к концу которого в работе осталось 57 установок. Анализ дефектов СК показал, что наибольшее количество повреждений имели теплопоглощающие панели: раздутие штампосварных панелей 25%, коррозия 20%, протечки 16%, обесцвечивание покрытия 8%. Наименее надежными оказались стальные штампосварные и трубчатые алюминиевые теплопоглощающие панели. Их повреждения объясняют ошибками конструирования, парообразованием, коррозионным воздействием антифризов. Дефекты прозрачной изоляции составили 20%, при этом акриловое покрытие и синтетические пленки имели многочисленные трещины. Для корпусов СК характерным было растрескивание покрытия 30%. Отмечены массовые повреждения шланговых соединений коллекторов. Обнаруженные дефекты CK классифицированы по причинам возникновения: конструирование коллекторов, проектирование гелиоустановок, эксплуатация.

В.А. Бутузов (кандидат технических наук, Краснодар) [14] с 1987 г. изучал эксплуатационную надежность СК отечественных производителей. В CCCР около 80% общего количества СК производилось на заводах «Сибтепломаш» (Братск) и «Спецгелиотепломонтаж» (Тбилиси). Их характеристики приведены в табл. 2.4. Стоимость СК, выпускавшихся заводами CCCP и производимых в России, указана в сопоставимых ценах на 1 января 2004 г. по материалам их комплектующих при курсе 30 руб. за 1 долл.

Причины высокой повреждаемости: неудачная конструкция прозрачной изоляции и неустойчивость лакокрасочного покрытия корпуса в условиях морского климата. В данных СК применено стекло толщиной 5 мм, не выдержаны его зазоры в корпусе, герметизация выполнена полимеризующейся мастикой (герленом). Повреждения теплопоглощающих панелей были обусловлены проникновением атмосферной влаги через трещины стекла, намоканием теплоизоляции (минеральной ваты) и последующей наружной коррозией металла панелей. В Краснодарском крае из 900 СК этого завода с лакокрасочным покрытием теплопоглощающей панели, установленных в 1987-1990 гг., в настоящее время в эксплуатации не осталось ни одного. Их фактический срок службы составил в среднем 5 лет.

Дефекты СК завода «Сибтепломаш» с селективным гальваническим покрытием черный хром и усовершенствованной прозрачной теплоизоляцией (толщина стекла 4 мм, уменьшены зазоры между стеклом и корпусом) проанализированы на примере солнечно-топливной котельной в Тимашевске. Они имеют другой характер. Повреждения лакокрасочного покрытия корпуса при отсутствии воздействия морского климата свидетельствуют о его низком качестве. Теплоизоляция смещена в нижнюю часть корпуса и намокает из-за не плотности крепления стекол (полимеризация и растрескивание уплотнительной мастики). Очевидно, что данный коллектор по фактическому сроку службы не соответствует стандартам СССР и РФ. В настоящее время в Краснодарском крае эксплуатируется только одна гелиоустановка (в Тимашевске на ул. Чапаева), в которой используются 342 СК этого завода с селективным покрытием.

CK «Спецгелиотепломонтаж» с неселективным лакокрасочным покрытием рассмотрим на примере гелиоустановки издательства «Советская Кубань» в Краснодаре. Данные коллекторы имели корпус из алюминиевого профиля, при этом тыльная сторона теплоизоляции бы ла выполнена из фанеры толщиной 4 мм, что и определило их массовые повреждения уже через 3 года. Соответственно повреждалась и теплоизоляция пенопласт, который в местах контакта с корпусом дополнительно деформировался от нагрева с уменьшением толщины на 20%. Коррозионные повреждения теплопоглощающих панелей стали следствием проникновения влаги через трещины стекла. С учетом наложенного по фактическому сроку службы данная конструкция также не соответствует стандартам. В 1988-1992 г. в Краснодарском крае было установлено 7700 (4620 м2) коллекторов тбилисского завода, из которых в 2002 г. работали 2640 (1584 м2), т.е. 34,3%.