ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.01.2024

Просмотров: 52

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Общие сведения о металлорежущих станках

Тема 1. Классификация металлообрабатывающих станков

Металлорежущий станок— это технологическая машина, предназначенная для обработки материалов резанием с целью получения деталей заданной формы и размеров (с требуемыми точностью и качеством обработанной поверхности). На станках обрабатывают заготовки не только из металла, но и из других материалов, поэтому термин «металлорежущий станок» является условным.

Станки классифицируют по различным признакам, основные из которых приведены ниже.

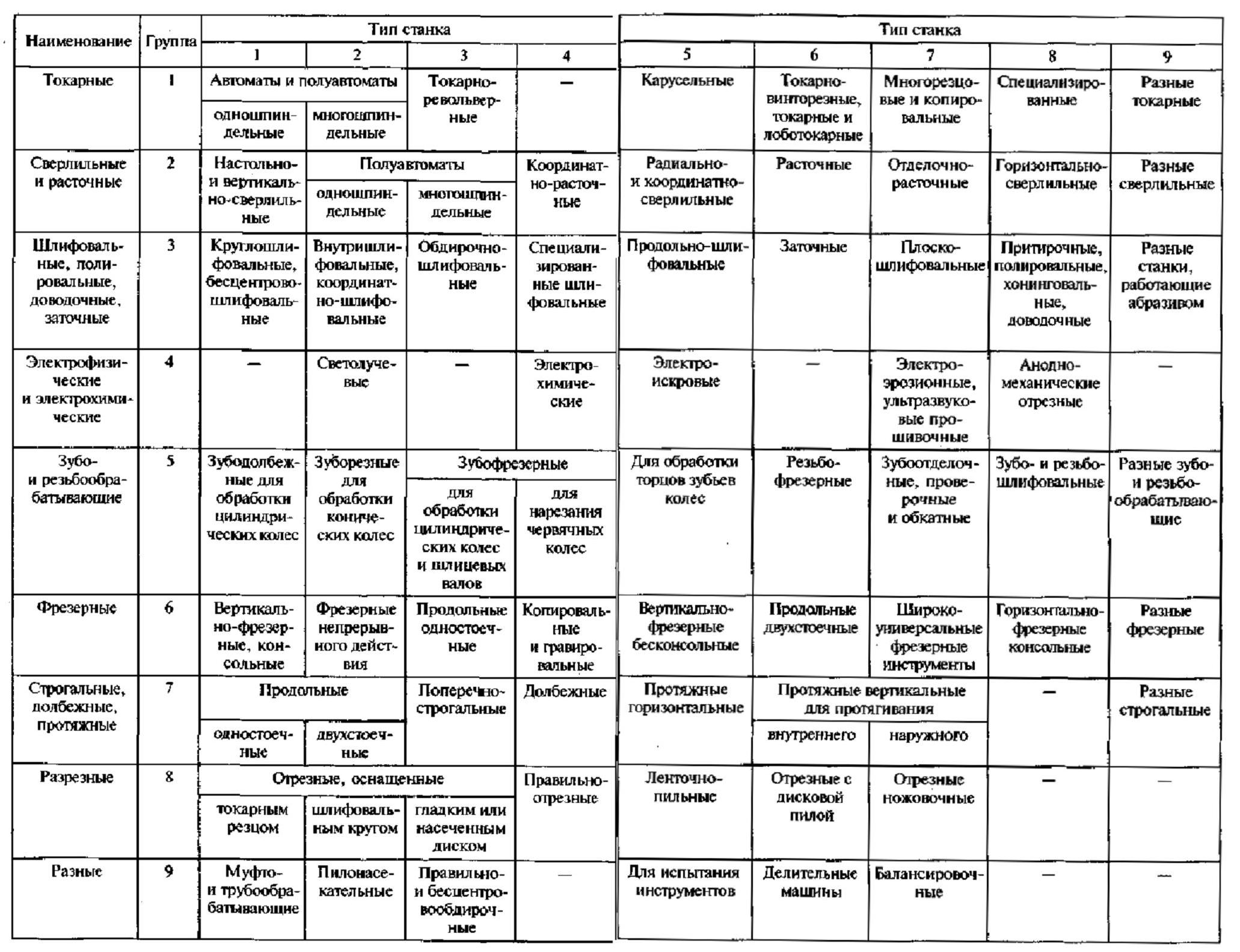

По виду выполняемых работ металлорежущие станки (в соответствии с классификацией ЭНИМСа) распределены по девяти группам, каждая из которых подразделяется на девять типов, объединенных общими технологическими признаками и конструктивными особенностями (таблица 3.1).

Маркировка. Моделям станков, выпускаемых серийно, присваивают цифровое или цифробуквенное обозначение. Как правило, обозначение состоит из трех-четырех цифр и одной-двух букв.

Первая цифра — это номер группы, к которой относится станок, вторая — номер типа станка, третья и четвертая характеризуют один из главных параметров станка или обрабатываемой на нем детали (например, высоту центров, диаметр прутка, размеры стола и т.п.). Буква после первой или второй цифры указывает, что станок модернизирован, буква, стоящая после цифр, обозначает модификацию (видоизменение) базовой модели станка. Например, модель 7А36 означает: 7 — строгально-протяжная группа, 3 — поперечно-строгальный, 6 — максимальная длина обрабатываемой детали 600 мм, буква А указывает на модернизацию станка базовой модели 736.

Если буква стоит в конце обозначения модели, то она указывает на класс точности станка, например 16К20П — это станок повышенного класса точности; нормальный класс точности в наименовании модели не указывается

В моделях станков с ЧПУ последние два знака – буква Ф сцифрой (1 — станок с цифровой индикации предварительным набором координат; 2 — с позиционной системой управления; 3-е контурной системой управления; 4 — с комбинированной системой управления для позиционной и контурной обработки). Например зубофрезерный полуавтомат с комбинированной системой ЧПУ — модель 53А20Ф4, вертикально-фрезерный станок с крестовым столом и устройством цифровой индикации — модель6560Ф1.

В конце обозначения модели станков с цикловыми системами управления ставят букву Ц, а с оперативной системой управления — букву Т. Например: токарный многорезцово-копировальный полуавтомат с цикловым программным управлением — модель 1713Ц; токарный станок с оперативной системой управления — модель К20Т1.

Наличие в станке инструментального магазина отображается в обозначена модели буквой М; например, сверлильный станок с позицией системой программного управления повышенной точности инструментальным магазином — модель 2350ПМФ2.

По степени универсальности станки подразделяют на :

- универсальные,

- специализированные

- специальные.

По степени точности обработки станки делят на пять классов.

- Н – Нормальной точности; к этому классу относится большинство универсальных станков;

- П – повышенной точности; станки данного класса изготовляют на базе станков нормальной точности, но требования к точности обработки деталей станка, качеству сборки и регулирования значительно выше;

- В – высокой точности, достигаемой благодаря использованию специально конструкции отдельных узлов, высоких требований к точности изготовления деталей, качеству сборки и регулирования станка в целом;

- А – особо высокой точности; для этих станков предъявляются ещё более жесткие требования, чем к станкам класса В;

- С - особо точные, или мастер-станки, на них изготовляют детали для станков классов В и А.

В зависимости от массы станки подразделяют на :

- легкие —массой до 1 т,

- средние — до 10 т

- тяжелые — свыше 10 т. В свою очередь тяжелые станки делят на крупные (до 30 т), собственно тяжелые (до 100 т) и уникальные (свыше 100 т).

По степени автоматизации различают:

- станки с ручным управлением,

- полуавтоматы

- автоматы.

По расположению шпинделя станки делят на :

- горизонтальные,

- вертикальные

- наклонные.

По степени концентрации операций станки подразделяют на :

- однопозиционные;

-многопозиционные. .

Т

аблица 1. Классификация металлообрабатывающих

аблица 1. Классификация металлообрабатывающих Движения в станках

При изготовлении деталей на станках инструмент или заготовка могут выполнять следующие движения: главное, подачи, деления, обкатки, дифференциальное и вспомогательное.

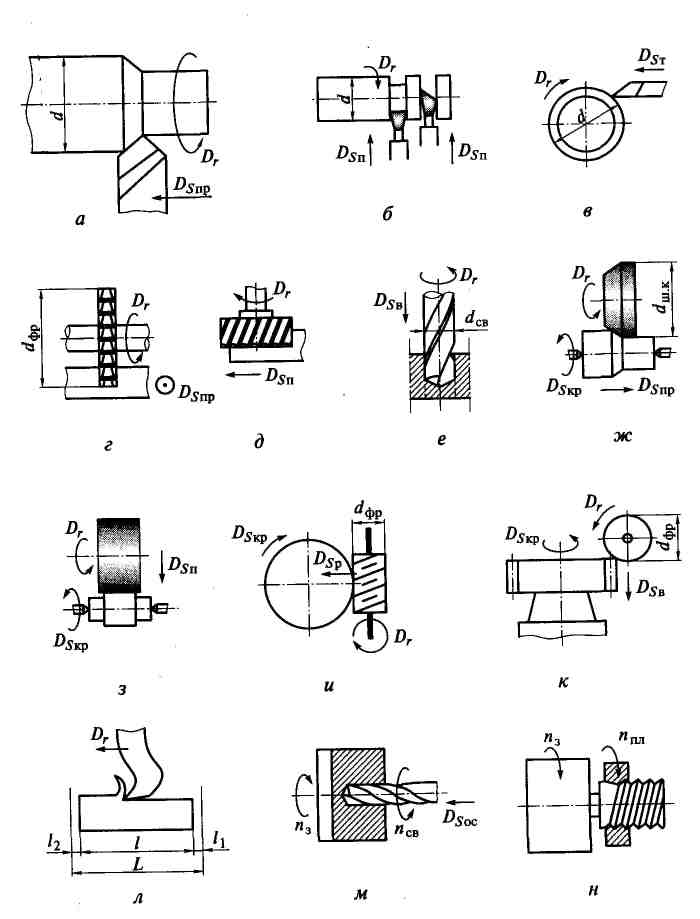

Главное движение резания Drобеспечивает снятие стружки с заготовки с наибольшей скоростью в процессе резания. Главное движение может быть вращательным и прямолинейным поступательным (рисунок 3.1). Это движение может совершать как заготовка, так и режущий инструмент.

Рисунок 1.Движения в станках

Движение подачи Dsпозволяет подвести под режущую кромку инструмента новые участки заготовки, тем самым обеспечить снятие стружки со всей обрабатываемой поверхности. Скорость подачи vsпри лезвийной обработке задается в мм/мин.

Движения деленияреализуют для осуществления необходимого углового (или линейного) перемещения заготовки относительно инструмента. Делительное движение может быть непрерывным (в зубодолбежных, зубофрезерных, зубострогальных, затыловочных и других станках) и прерывистым (например, в делительных машинах при нарезании штрихов на линейке). Прерывистое движение осуществляется с помощью храпового колеса, мальтийского креста или делительной головки.

Движение обката— это согласованное движение режущего инструмента и заготовки, воспроизводящее при формообразовании зацепление определенной кинематической пары. Например, при зубодолблении долбяк и заготовка воспроизводят зацепление двух зубчатых колес. Движение обката необходимо для формообразования в зубообрабатывающих станках: зубофрезерных, зубострогальных, зубодолбежных, зубошлифовальных (при обработке цилиндрических и конических колес).

Дифференциальное движениедобавляется к какому-либо движению заготовки или инструмента. Для этого в кинематическую цепь вводятся суммирующие механизмы. Следует отметить, что суммировать можно только однородные движения: вращательное с вращательным, поступательное с поступательным. Дифференциальные движения необходимы в зубофрезерных, зубострогальных зубошлифовальных, затыловочных и других станках.

Рассмотренные движения участвуют в формообразовании обрабатываемой детали. Однако на станке необходимо осуществлять и другие движения: подвести режущий инструмент к заготовке, отвести его после окончания обработки, зажать заготовку, снять ее, установить новую, переключить скорость или подачу, выключить станок. Такие движения называются вспомогательными, они подготавливают процесс резания, но сами в нем не участвуют.

Вспомогательные движения осуществляются вручную или в автоматическом цикле. Автоматизация вспомогательных движений повышает производительность труда.

Контрольные вопросы

1. По каким признакам классифицируются металлорежущие станки?

2. Как формируется шифр модели станков серийного выпуска? Приведите примеры.

3. Какие классы точности станков вы знаете?

4. Что называется главным движением? Приведите примеры станков, у которых главное движение прямолинейное.

5. Какие движения относятся к основным?

6. Как по обозначению модели отличить станок с ручным управлением от станка, имеющего программное управление?

7. Назовите вспомогательные движения, которые могут осуществляться на токарном станке.

Тема 2. Базовые детали станков

Несущие или базовые детали станков предназначены для создания требуемого пространственного размещения узлов, несущих инструмент или обрабатываемую заготовку, и обеспечивают точность и их взаимного расположения под нагрузкой. Совокупность базовых деталей между инструментом и заготовкой образуют несущую систему станка.

Базовые детали должны иметь:

- высокую первоначальную точность изготовления всех ответственных поверхностей для обеспечения требуемой геометрической точности станка;

- высокие демпфирующие свойства, то есть способность гасить колебания между инструментом и заготовкой от действия различных источников вибрации;

- высокую жесткость определяемую конкретными деформациями подвижных и неподвижных стыков, местными деформациями и деформациями самих базовых деталей;

- долговечность, которая выражается в стабильности формы базовых деталей и способность направляющих сохранять первоначальную точность в течение заданного скора эксплуатации.

Кроме того базовые детали должны иметь малые температурные деформации, из-за которых могу происходить относительные смещения заготовки и инструментов.

Станины и направляющие станин

Станина. Станина служит для монтажа деталей и узлов станка, относительно нее ориентируются и перемещаются подвижные детали и узлы. Станина, как и другие элементы несущей системы, должна обеспечивать в течение срока службы станка возможность обработки заготовок с заданными режимами и точностью. Это достигается правильным выбором конструкции, материала станины и технологии ее изготовления для обеспечения необходимой жесткости, виброустойчивости и износостойкости направляющих.

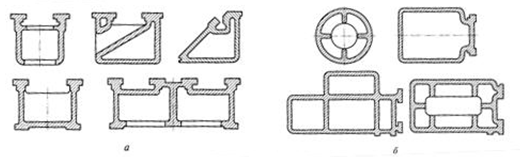

Станины делят на горизонтальные и вертикальные (стойки).

Основным материалом для изготовления служат чугун — для литых станин, сталь — для сварных

Рисунок 2 - Сечения горизонтальных (а) и вертикальных (5) станин

Направляющие.

Требуемое взаимное расположение узлов станка и возможность относительного перемещения инструмента и заготовки обеспечивают направляющие.

По назначению и конструктивному исполнению направляющие можно классифицировать по следующим признакам:

- по виду движения: направляющие главного движения (например, стол-станина продольно-строгального станка); направляющие движения подачи; направляющие перестановки сопряженных и вспомогательных деталей и узлов, неподвижных в процессе обработки;

- по траектории движения: направляющие прямолинейного и кругового движения;

- по направлению траектории перемещения узла в пространстве: горизонтальные, вертикальные и наклонные;

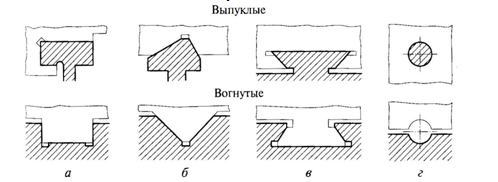

- по геометрической форме: призматические, плоские, цилиндрические, конические (только для кругового движения) и их сочетания.

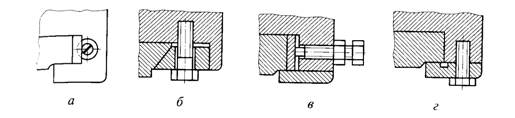

Рисунок 3 - Регулировочные элементы с продольным (а) и поперечным (б) клином, с поджимной (в) и накладной пригоняемой (г) планкой

Наибольшее распространение в станках получили направляющие скольжения и качения. Направляющие скольжения (рисунок 4) обычно изготовляют из серого чугуна. Чугун используется в тех случаях, когда направляющие выполняются как одно целое со станиной или подвижным узлом.

Рисунок 4 - Основные формы поперечных сечений направляющих скольжения:

а — плоская; б — призматическая; в — в форме ласточкина хвоста; г — цилиндрическая

По виду трения скольжения различают следующие направляющие:

- гидростатические (рисунок 5) — направляющие главного движения и подачи; в этих направляющих смазочный слой создается подачей масла под высоким давлением в специальные карманы необходимых размеров;