Файл: Электрооборудование радиальносверлильного станка 2Л53У.doc

Добавлен: 10.01.2024

Просмотров: 505

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

РАЗДЕЛ 3. ОРГАНИЗАЦИОННО – ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1. Принцип работы модернизированной схемы электропривода радиально-сверлильного станка 2Л53У

Перед началом работы необходимо убедится в том, что все защитные автоматические переключатели включены.

Вводным автоматическим выключателем QF1 электрооборудование автомата подключается к сети. Рукоятку «Включения шпинделя» устанавливаем в нейтральное положение (станок включается только в нейтральном положении рукоятки включения вращения шпинделя). Подается питание в цепи управления и сигнализации нажатием кнопки SB2 при включении пускателя КМ1. Загорается сигнальные лампы HL2 — «Электросеть подключена», значит станок готов к работе.

Поворотом рукоятки «Включение шпинделя» на себя SA2 или от себя SA3 включаем электродвигатель M1 привода шпинделя. При этом в зависимости от направления вращения включаются контактор КМ 3.1 или

КМ 3.2.

Перемещение рукава вверх или вниз осуществляется при нажатии на толчковую кнопку SB3 или SB4. При этом в зависимости от направления вращения включаются контактор КМ 4.1 или КМ 4.2 и запускает двигатель

М 2. Контакты SQ 3 и SQ 4 являются аварийными концевыми выключателями. Контакты SQ 5 и SQ 6 являются рабочими концевыми выключателями.

Для аварийной остановки станка следует нажать на красный, грибовидный толкатель кнопки SB1 или отключить вводной автоматический выключатель QF1. При этом гаснет сигнальная лампа HL2.

Для включения электронасоса необходимо нажать тумблером SA1, расположенным на пульте управления включающий пускатель КМ 2, который запускает двигатель М 3.

На станке установлен светильник местного освещения с лампой HL1.

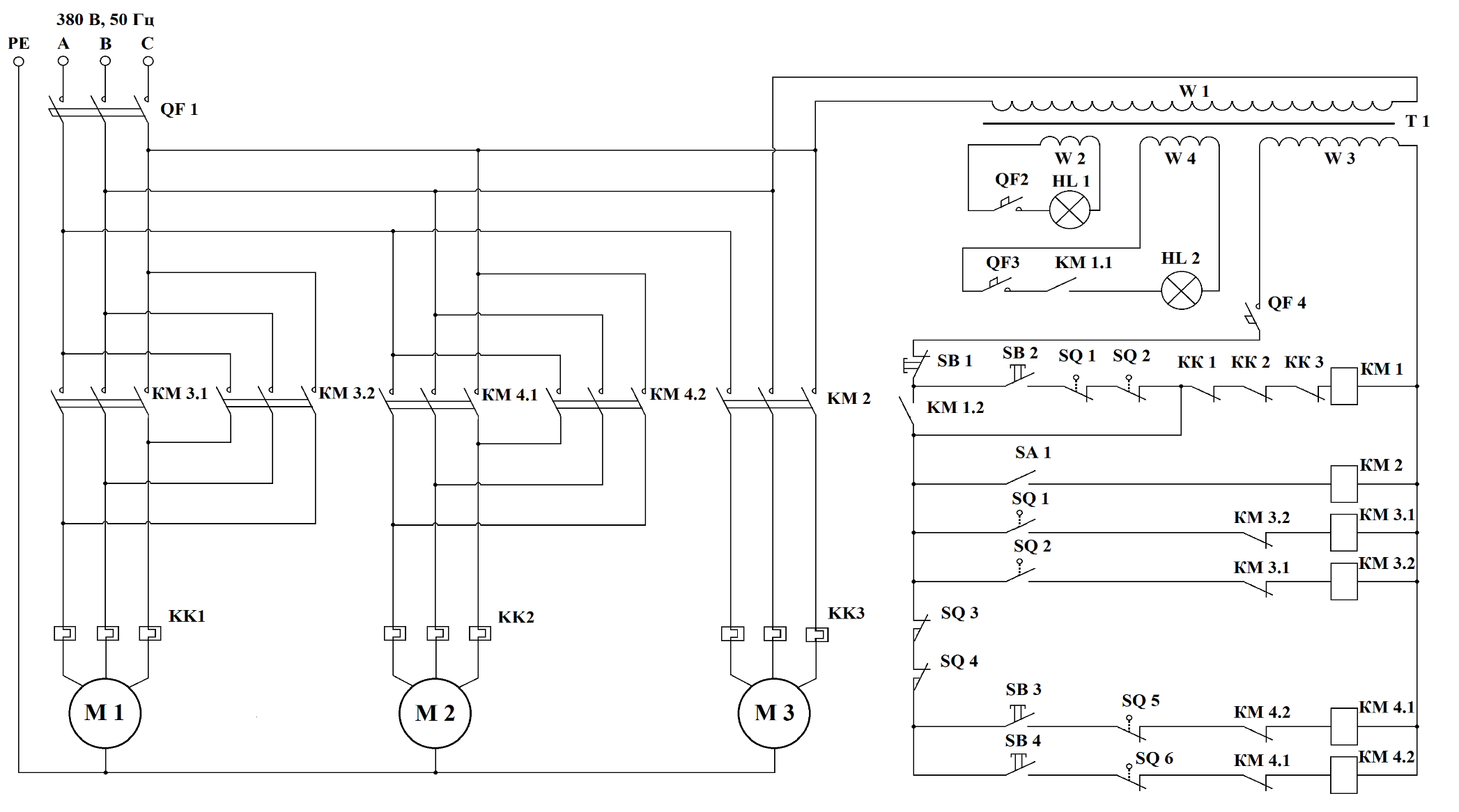

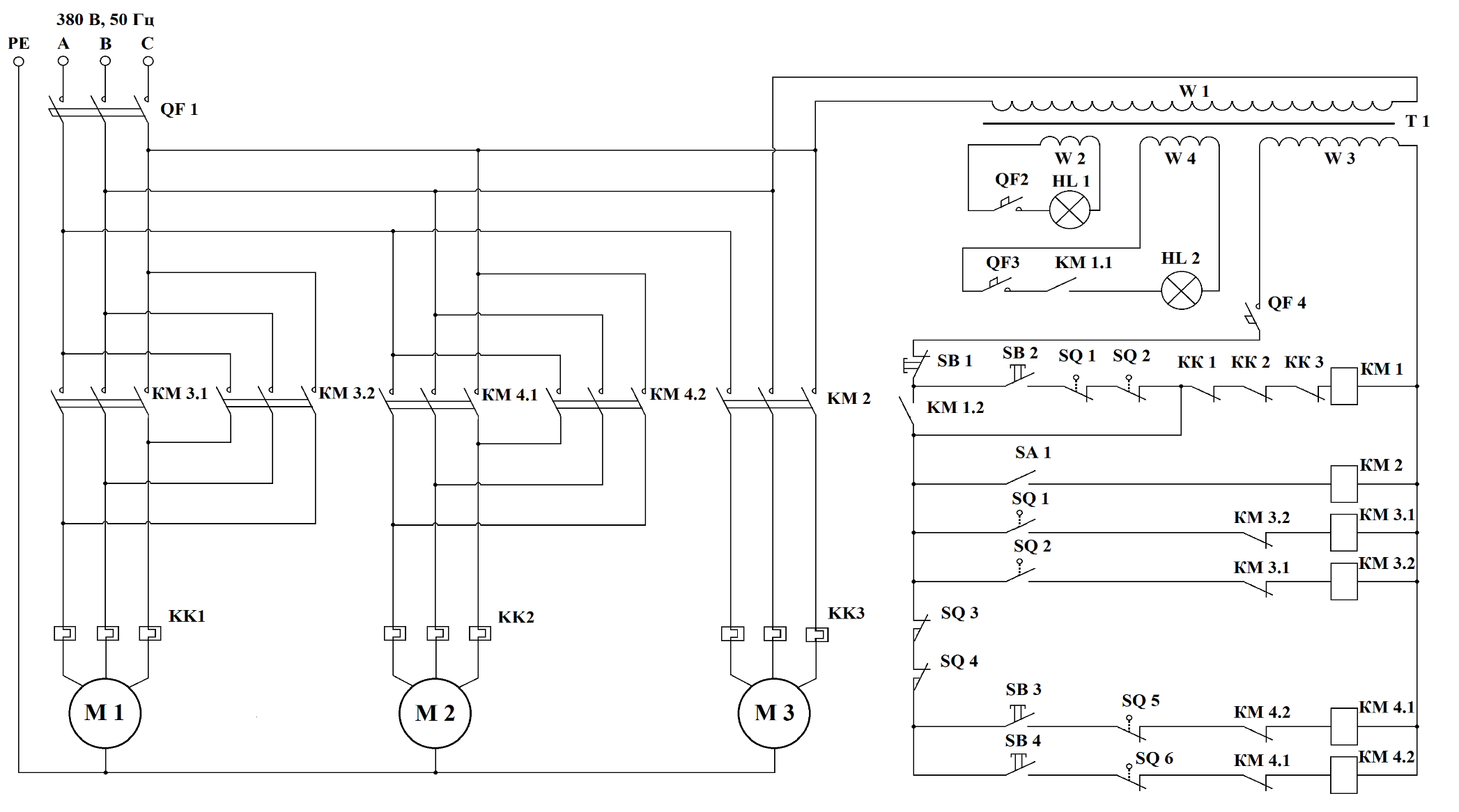

3.2.Модернизированная схема электрическая принципиальная радиально-сверлильного станка 2Л53У

Рисунок 5. Модернизированная схема электрическая принципиальная радиально-сверлильного станка 2Л53У

3.3. Подготовка к включению электрооборудования в работу

При выполнении наладочных работ даже на одном объекте наладчик имеет дело с самым различным по номенклатуре электрооборудованием. Нередко оборудование поставляется с отклонениями от проекта или в процессе монтажа допускаются ошибки. При транспортировке и хранении в электрооборудовании могут возникнуть дефекты (ослабление креплений и нарушение регулировки, изменение механических характеристик, образование коррозии, нарушение проводимости контактов и снижение характеристик изоляции).

Начиная работу на объекте, наладчик на основе проектного решения обязан провести тщательный контроль состояния и анализ соответствия проекту каждой единицы механического (имеющего электропривод) и электротехнического оборудования (пусковой аппаратуры – электродвигателю, защитной аппаратуры – нагрузке линии, номинальных данных катушек пускателей, контакторов и электроприводов – номиналам питающей сети и цепей управления, количества размыкающих и замыкающих контактов – схеме управления), особенно в случае отклонения установочного оборудования от проектного. Таким образом, наладчик начинает работу с электрооборудованием с внешнего осмотра установки и всех ее элементов, внутреннего осмотра и проверки механической части аппаратуры, паспортизации установки.

Цель осмотра и паспортизации – выявление возможных дефектов оборудования как по техническому состоянию и пригодности к эксплуатации, так и по соответствию его технических характеристик проекту и другому оборудованию.

Чаще всего при наладочных работах встречаются такие общие дефекты оборудования:

корпуса – повреждение их в процессе транспортировки, хранения и монтажа, неплотности в стыках, дефекты уплотнений, сварных и бытовых соединений и т.п.;

обмотки – отклонение номинальных данных от проекта, механические повреждения, увлажнение изоляции, нарушение междувитковой изоляции, соединений в обмотках, токопроводах и выводах, несоответствие маркировки и группы соединения требованиям ГОСТа, заводским паспортам и другим сопроводительным документам, превышение допустимых отклонений сопротивления обмоток постоянному току и т.п.;

устройства переключения обмоток силовых трансформаторов – механические повреждения приводов, отсутствие фиксации привода в соответствующем положении, неправильное соединение отпаек, отсутствие контакта в переключателе;

магнитопроводы– коррозия и механические повреждения, приводящие к замыканию отдельных листов стали и между собой, засорение вентиляционных каналов (статоров и роторов машин), нарушение зазоров или неплотное прилегание отдельных частей друг к другу (контакторы, пускатели, реле, электромагниты), нарушение изоляции стяжных болтов и их слабая затяжка (у трансформаторов);

коммутационные аппараты – неудовлетворительная регулировка тяг, привода и контактной системы, размыкающих и замыкающих контактов, отсутствие или неудовлетворительное состояние искрогасительных камер;

заземляющие устройства –дефекты соединения соединяющих проводников с корпусами оборудования, несоответствие сопротивлению заземляющего устройства требованиям ПУЭ, ПТЭ, инструкций и др.;

Обнаружение дефектов и организация своевременного устранения – одна из основных задач наладки. Другой задачей является установление соответствия оборудования техническим условиям (ГОСТу, ПУЭ, ПТЭ),проекту и техническим требованиям, оценка пригодности электрооборудования к эксплуатации и наладке его устройств управления, релейной защиты и автоматики.

Общие дефекты оборудования и требования к нему определяют общую методику их выявления, которая строится на такой последовательности групп проверок, измерений и испытаний:

- измерения и испытания, определяющие состояние изоляции токоведущих частей электрооборудования;

- проверка состояния механической части и магнитной системы;

- измерения и испытания, определяющие состояние токоведущих частей и качество контактных соединений электрооборудования;

- проверка схем электрических соединений;

- проверка, настройка и испытание устройств релейной защиты, управления, сигнализации, автоматики и других вторичных устройств;

- окончательная оценка пригодности к эксплуатации электрооборудования (опробование работы электрооборудования – индивидуальное и комплексное).

Задачи быстрейшего ввода объектов в эксплуатацию требуют выполнению максимального количества проверок и испытаний в процессе монтажа электрооборудования до его полного окончания, что учитывается при организации наладочных работ. К таким работам относятся: ревизия электрооборудования, различные измерения, определяющие состояние изоляции обмоток и других токоведущих частей электрических машин и аппаратов; измерение сопротивления постоянному току обмоток, контактов и других частей и т.д.

РАЗДЕЛ 4. ОХРАНА ТРУДА И ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ

В большинстве отраслей промышленности научно-технический прогресс сопровождается улучшением условий труда, широким внедрением новых технических средств обеспечения безопасности. Происходит значительное развитие научно-технических и конструкционных работ в области охраны труда. Безопасность персонала при выполнении работ в электрохозяйстве во многом зависит от точности соблюдения установленных правилами порядка действия персонала. Основными мероприятиями по техники безопасности являются мероприятия по профилактике травматизма, т.е. предупреждения несчастных случаев. Это сознание возможности работать на современных машинах и механизмах, которые исключают опасность захвата движущимися или вращающимися частями, а также получения ранений и ушибов.

При ремонте электрических устройств необходимо строго соблюдать правила техники безопасности. Несоблюдение этих правил может привести к травмам и даже к смертельному исходу.

Наиболее опасным является возможность поражения током. Нужно помнить, что от 50 до 100 мА опасны для жизни, а свыше 100 мА - смертельными. Токи высокой частоты (50 Гц и выше.) не вызывают электрического удара, но могут причинить вред (ожоги). Кроме того, они вызывают быструю утомляемость и головную боль.

Опасность поражения возрастает и с ростом напряжения. Относительно безопасным является напряжение до 24В для сухого помещения без токоведущих полов и свыше 12 В для помещений с повышенной влажностью. Более высокое напряжение может вызвать смертельное поражение.

Для обеспечения безопасности работы нужно пользоваться электропаяльником на напряжение не более 36 В. При пользовании паяльником с питанием 127 В или 220 Вт. в случае пробоя изоляции можно попасть под опасное для жизни напряжение.

Перед осмотром электрооборудования станка необходимо полностью отключить станок от питающей сети, выключить вводный автомат - QF1. Защитное заземление и эксплуатацию электрооборудования станка производить в соответствии с требованием соответствующих правил и норм. Для подсоединения защитного заземления на станине станке и электрошкафу имеется имеются специальные винты с табличками. Электросхема станка должна предусматривать нулевую защиту, исключающая самопроизвольное включение станка (его электропривода) при восстановлении внезапно исчезнувшего напряжения. При нажатии на аварийную кнопку “Стоп” все электродвигатели и пусковые устройства должны и при восстановлении напряжения самопроизвольно не включаться. Для питания светильников местного освещения должно применяться напряжение не выше 24 В. Электрооборудование станка должно содержаться в порядке и чистоте. Электродвигатели и электроаппаратуру управления должны периодически осматривать и при необходимости очищать от грязи, пыли и масла. При осмотре электродвигателей необходимо производить очистку обмоток от пыли и грязи.

Не реже двух раз в год проверять состояние подшипников и заменять смазку. Если контакты обгорели или контактные поверхности потемнели от нагрева, то их необходимо слегка зачистить напильником. Во избежание нагрева и окисления контактов последние в включенном состоянии должны быть плотно прижаты.

СПИСОК ИСПОЛЬЗОВАННЫХ ИНФОРМАЦИОННЫХ

ИСТОЧНИКОВ

1. Правила устройства электроустановок. - М.: Госторгиздат, 2019. - 144 c.

2. В. И. Дьяков. Типовые расчеты по электрооборудованию. – М.: Высшая школа, 2018.

3. И. П. Копылов. Справочник по электрическим машинам. – Т. 1. М.: Энергоиздат, 2017.

4. И. П. Копылов. Справочник по электрическим машинам. – Т. 2. М.: Энергоиздат, 2018.

5. И. Л. Каганов. Курсовое и дипломное проектирование. – М.: Агропромиздат, 2017.

6. И. Н. Сидоров и др. Трансформаторы бытовой радиоэлектронной аппаратуры. – М.: Радио и связь,2019.

7. И. Г. Игловский. Справочник по электрическим реле. – M.: Энергоиздат, 2018.

8. “Единая система планово – предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий” под редакцией М.О. Якобсона изд. Машиностроение 2017.

9. С. В. Аврутин. Фрезерное дело. – М.: Высшая школа 2018.

10. Соколова Е.М. Электрическое и электромеханическое оборудование: общепромышленные механизмы и бытовая техника : учебное пособие / Е.М. Соколова. – 5-е изд., стер. – М.: Академия ИЦ, 2019 – 284с.

11. Сибикин, Ю.Д. Электроснабжение промышленных и гражданских зданий [Текст]: учебник СПО / Ю.Д. Сибикин. – 3-е изд., стер. – С.-Петербург.: «Лань-Трейд”, 2018. – 368с.

12. Конюхова Е.А. ,Электроснабжение объектов .Учебное пособие/ Е.А. Конюхова-7-е изд.,стер.-М.Академия ИЦ , 2017 - 78 с.

ПРИЛОЖЕНИЯ

ПРИЛОЖЕНИЕ 1

Таблица 1

Подача инструмента, S (мм/об) , для сверления материала толщиной, dc (мм)

3.1. Принцип работы модернизированной схемы электропривода радиально-сверлильного станка 2Л53У

Перед началом работы необходимо убедится в том, что все защитные автоматические переключатели включены.

Вводным автоматическим выключателем QF1 электрооборудование автомата подключается к сети. Рукоятку «Включения шпинделя» устанавливаем в нейтральное положение (станок включается только в нейтральном положении рукоятки включения вращения шпинделя). Подается питание в цепи управления и сигнализации нажатием кнопки SB2 при включении пускателя КМ1. Загорается сигнальные лампы HL2 — «Электросеть подключена», значит станок готов к работе.

Поворотом рукоятки «Включение шпинделя» на себя SA2 или от себя SA3 включаем электродвигатель M1 привода шпинделя. При этом в зависимости от направления вращения включаются контактор КМ 3.1 или

КМ 3.2.

Перемещение рукава вверх или вниз осуществляется при нажатии на толчковую кнопку SB3 или SB4. При этом в зависимости от направления вращения включаются контактор КМ 4.1 или КМ 4.2 и запускает двигатель

М 2. Контакты SQ 3 и SQ 4 являются аварийными концевыми выключателями. Контакты SQ 5 и SQ 6 являются рабочими концевыми выключателями.

Для аварийной остановки станка следует нажать на красный, грибовидный толкатель кнопки SB1 или отключить вводной автоматический выключатель QF1. При этом гаснет сигнальная лампа HL2.

Для включения электронасоса необходимо нажать тумблером SA1, расположенным на пульте управления включающий пускатель КМ 2, который запускает двигатель М 3.

На станке установлен светильник местного освещения с лампой HL1.

3.2.Модернизированная схема электрическая принципиальная радиально-сверлильного станка 2Л53У

Рисунок 5. Модернизированная схема электрическая принципиальная радиально-сверлильного станка 2Л53У

3.3. Подготовка к включению электрооборудования в работу

При выполнении наладочных работ даже на одном объекте наладчик имеет дело с самым различным по номенклатуре электрооборудованием. Нередко оборудование поставляется с отклонениями от проекта или в процессе монтажа допускаются ошибки. При транспортировке и хранении в электрооборудовании могут возникнуть дефекты (ослабление креплений и нарушение регулировки, изменение механических характеристик, образование коррозии, нарушение проводимости контактов и снижение характеристик изоляции).

Начиная работу на объекте, наладчик на основе проектного решения обязан провести тщательный контроль состояния и анализ соответствия проекту каждой единицы механического (имеющего электропривод) и электротехнического оборудования (пусковой аппаратуры – электродвигателю, защитной аппаратуры – нагрузке линии, номинальных данных катушек пускателей, контакторов и электроприводов – номиналам питающей сети и цепей управления, количества размыкающих и замыкающих контактов – схеме управления), особенно в случае отклонения установочного оборудования от проектного. Таким образом, наладчик начинает работу с электрооборудованием с внешнего осмотра установки и всех ее элементов, внутреннего осмотра и проверки механической части аппаратуры, паспортизации установки.

Цель осмотра и паспортизации – выявление возможных дефектов оборудования как по техническому состоянию и пригодности к эксплуатации, так и по соответствию его технических характеристик проекту и другому оборудованию.

Чаще всего при наладочных работах встречаются такие общие дефекты оборудования:

корпуса – повреждение их в процессе транспортировки, хранения и монтажа, неплотности в стыках, дефекты уплотнений, сварных и бытовых соединений и т.п.;

обмотки – отклонение номинальных данных от проекта, механические повреждения, увлажнение изоляции, нарушение междувитковой изоляции, соединений в обмотках, токопроводах и выводах, несоответствие маркировки и группы соединения требованиям ГОСТа, заводским паспортам и другим сопроводительным документам, превышение допустимых отклонений сопротивления обмоток постоянному току и т.п.;

устройства переключения обмоток силовых трансформаторов – механические повреждения приводов, отсутствие фиксации привода в соответствующем положении, неправильное соединение отпаек, отсутствие контакта в переключателе;

магнитопроводы– коррозия и механические повреждения, приводящие к замыканию отдельных листов стали и между собой, засорение вентиляционных каналов (статоров и роторов машин), нарушение зазоров или неплотное прилегание отдельных частей друг к другу (контакторы, пускатели, реле, электромагниты), нарушение изоляции стяжных болтов и их слабая затяжка (у трансформаторов);

коммутационные аппараты – неудовлетворительная регулировка тяг, привода и контактной системы, размыкающих и замыкающих контактов, отсутствие или неудовлетворительное состояние искрогасительных камер;

заземляющие устройства –дефекты соединения соединяющих проводников с корпусами оборудования, несоответствие сопротивлению заземляющего устройства требованиям ПУЭ, ПТЭ, инструкций и др.;

Обнаружение дефектов и организация своевременного устранения – одна из основных задач наладки. Другой задачей является установление соответствия оборудования техническим условиям (ГОСТу, ПУЭ, ПТЭ),проекту и техническим требованиям, оценка пригодности электрооборудования к эксплуатации и наладке его устройств управления, релейной защиты и автоматики.

Общие дефекты оборудования и требования к нему определяют общую методику их выявления, которая строится на такой последовательности групп проверок, измерений и испытаний:

- измерения и испытания, определяющие состояние изоляции токоведущих частей электрооборудования;

- проверка состояния механической части и магнитной системы;

- измерения и испытания, определяющие состояние токоведущих частей и качество контактных соединений электрооборудования;

- проверка схем электрических соединений;

- проверка, настройка и испытание устройств релейной защиты, управления, сигнализации, автоматики и других вторичных устройств;

- окончательная оценка пригодности к эксплуатации электрооборудования (опробование работы электрооборудования – индивидуальное и комплексное).

Задачи быстрейшего ввода объектов в эксплуатацию требуют выполнению максимального количества проверок и испытаний в процессе монтажа электрооборудования до его полного окончания, что учитывается при организации наладочных работ. К таким работам относятся: ревизия электрооборудования, различные измерения, определяющие состояние изоляции обмоток и других токоведущих частей электрических машин и аппаратов; измерение сопротивления постоянному току обмоток, контактов и других частей и т.д.

РАЗДЕЛ 4. ОХРАНА ТРУДА И ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ

В большинстве отраслей промышленности научно-технический прогресс сопровождается улучшением условий труда, широким внедрением новых технических средств обеспечения безопасности. Происходит значительное развитие научно-технических и конструкционных работ в области охраны труда. Безопасность персонала при выполнении работ в электрохозяйстве во многом зависит от точности соблюдения установленных правилами порядка действия персонала. Основными мероприятиями по техники безопасности являются мероприятия по профилактике травматизма, т.е. предупреждения несчастных случаев. Это сознание возможности работать на современных машинах и механизмах, которые исключают опасность захвата движущимися или вращающимися частями, а также получения ранений и ушибов.

При ремонте электрических устройств необходимо строго соблюдать правила техники безопасности. Несоблюдение этих правил может привести к травмам и даже к смертельному исходу.

Наиболее опасным является возможность поражения током. Нужно помнить, что от 50 до 100 мА опасны для жизни, а свыше 100 мА - смертельными. Токи высокой частоты (50 Гц и выше.) не вызывают электрического удара, но могут причинить вред (ожоги). Кроме того, они вызывают быструю утомляемость и головную боль.

Опасность поражения возрастает и с ростом напряжения. Относительно безопасным является напряжение до 24В для сухого помещения без токоведущих полов и свыше 12 В для помещений с повышенной влажностью. Более высокое напряжение может вызвать смертельное поражение.

Для обеспечения безопасности работы нужно пользоваться электропаяльником на напряжение не более 36 В. При пользовании паяльником с питанием 127 В или 220 Вт. в случае пробоя изоляции можно попасть под опасное для жизни напряжение.

Перед осмотром электрооборудования станка необходимо полностью отключить станок от питающей сети, выключить вводный автомат - QF1. Защитное заземление и эксплуатацию электрооборудования станка производить в соответствии с требованием соответствующих правил и норм. Для подсоединения защитного заземления на станине станке и электрошкафу имеется имеются специальные винты с табличками. Электросхема станка должна предусматривать нулевую защиту, исключающая самопроизвольное включение станка (его электропривода) при восстановлении внезапно исчезнувшего напряжения. При нажатии на аварийную кнопку “Стоп” все электродвигатели и пусковые устройства должны и при восстановлении напряжения самопроизвольно не включаться. Для питания светильников местного освещения должно применяться напряжение не выше 24 В. Электрооборудование станка должно содержаться в порядке и чистоте. Электродвигатели и электроаппаратуру управления должны периодически осматривать и при необходимости очищать от грязи, пыли и масла. При осмотре электродвигателей необходимо производить очистку обмоток от пыли и грязи.

Не реже двух раз в год проверять состояние подшипников и заменять смазку. Если контакты обгорели или контактные поверхности потемнели от нагрева, то их необходимо слегка зачистить напильником. Во избежание нагрева и окисления контактов последние в включенном состоянии должны быть плотно прижаты.

СПИСОК ИСПОЛЬЗОВАННЫХ ИНФОРМАЦИОННЫХ

ИСТОЧНИКОВ

1. Правила устройства электроустановок. - М.: Госторгиздат, 2019. - 144 c.

2. В. И. Дьяков. Типовые расчеты по электрооборудованию. – М.: Высшая школа, 2018.

3. И. П. Копылов. Справочник по электрическим машинам. – Т. 1. М.: Энергоиздат, 2017.

4. И. П. Копылов. Справочник по электрическим машинам. – Т. 2. М.: Энергоиздат, 2018.

5. И. Л. Каганов. Курсовое и дипломное проектирование. – М.: Агропромиздат, 2017.

6. И. Н. Сидоров и др. Трансформаторы бытовой радиоэлектронной аппаратуры. – М.: Радио и связь,2019.

7. И. Г. Игловский. Справочник по электрическим реле. – M.: Энергоиздат, 2018.

8. “Единая система планово – предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий” под редакцией М.О. Якобсона изд. Машиностроение 2017.

9. С. В. Аврутин. Фрезерное дело. – М.: Высшая школа 2018.

10. Соколова Е.М. Электрическое и электромеханическое оборудование: общепромышленные механизмы и бытовая техника : учебное пособие / Е.М. Соколова. – 5-е изд., стер. – М.: Академия ИЦ, 2019 – 284с.

11. Сибикин, Ю.Д. Электроснабжение промышленных и гражданских зданий [Текст]: учебник СПО / Ю.Д. Сибикин. – 3-е изд., стер. – С.-Петербург.: «Лань-Трейд”, 2018. – 368с.

12. Конюхова Е.А. ,Электроснабжение объектов .Учебное пособие/ Е.А. Конюхова-7-е изд.,стер.-М.Академия ИЦ , 2017 - 78 с.

ПРИЛОЖЕНИЯ

ПРИЛОЖЕНИЕ 1

Таблица 1

Подача инструмента, S (мм/об) , для сверления материала толщиной, dc (мм)

| dС, мм | <2 | 2-4 | 4-6 | 6-8 | 8-10 | 10-13 | 13-1 6 | 16-20 | 20-25 | 25-30 | |

| S,мм/об | Сталь | 0,05-0,06 | 0,08-0,10 | 0,14-0,18 | 0,18-0,22 | 0,22-0,26 | 0,25-0,31 | 0,31-0,37 | 0,35-0,43 | 0,39-0,47 | 0,45-0,55 |

| Чугун | 0,09-0,11 | 0,18-0,22 | 0,27-0,33 | 0,36-0,44 | 0,47-0,57 | 0,52-0,64 | 0,61-0,75 | 0,7-0,86 | 0,78-0,96 | 0,9-1,1 | |