Добавлен: 10.01.2024

Просмотров: 47

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

I – сырьё; II – водяной пар; III – водород; IV – двуокись углерода; V – вода; VI – водный раствор карбоната калия.

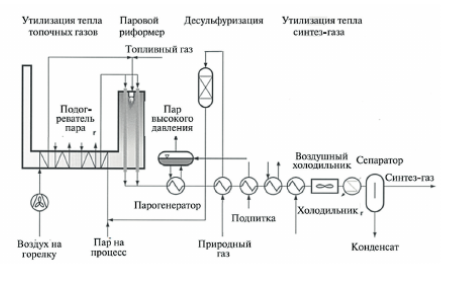

Рисунок 1 – Принципиальная схема установки производства водорода

Сырьё (природный газ или нефтезаводской газ) сжимается компрессором до 2,5 МПа, подогревается в пароподогревателе, в конвекционной секции печи - реакторе до 300 - 400℃ и направляется в реакторы Р1 и Р2 для очистки от сернистых соединений. В Р1, заполненном алюмокобальтмолибденовом катализатором осуществляется гидрогинолиз сернистых соединений, а в Р2 - адсорбция образующегося сероводорода на гранулированном поглотителе, состоящем в основном из оксида цинка (481 - Zn, ГИАП - 10) до остаточного содержания серы в сырье до < 1 ррm. В случае использования в качестве сырья бензина последний подают насосом и на вход в Р1 смешивают с водородосодержащим газом (ВСГ).

К очищенному газу в смесители добавляют перегретый до 400 -500℃ водяной пар, и полученную парогазовую смесь подают в печь паровой конверсии. Конверсия углеводородов проводится при 800 - 900 0С и давлении 2,2 - 2,4 МПа в вертикальных трубчатых реакторах, заполненных никелевым катализатором и размещённых в радиантной секции печи в несколько рядов и обогреваемых с двух сторон теплом сжигаемого отопительного газа. Отопительный газ подогревают до 70 - 100 0С, чтобы предотвратить конденсацию воды и углеводородов в горелках. Дымовые газы с температурой 950 - 1100 0С переходят из радиантной секции в конвекционную, где установлены подогреватель сырья и котёл-утилизатор для производства и перегрева водяного пара.

Конвертированный газ направляется в котёл-утилизатор, где охлаждается до 400-450℃ и подаётся на первую ступень среднетемпературной конверсии оксида углерода на железохромовым катализаторе Р3. После охлаждения до 230 - 260℃ в котле-утилизаторе и подогревателе воды парогазовая смесь далее поступает на вторую ступень низкотемпературной конверсии монооксида углерода в реакторе Р4 на цинкхроммедном катализаторе.

Смесь водорода, диоксида углерода и водяного пара охлаждается затем в теплообменниках до 104℃ и направляется на очистку от СО2 в абсорбере К1 горячим раствором К2СО3.

Диоксид углерода удаляют регенерированным раствором карбоната кальция в две стадии.

На 1 ступени для абсорбции основной части СО2 подают более горячий раствор К2СО3 в середину абсорбера. Доочистку от СО2 проводят в верхней части абсорбера, куда подаётся охлаждённый в теплообменниках до 60 - 80℃ раствор К2СО3.

Насыщенный диоксидом углерода раствор К2СО3 поступает в турбину, где давление его снижается с 2,0 до 0,2 – 0,4 МПа и направляется в регенератор К2. В результате снижения давления и дополнительного подвода тепла в куб К2 из раствора десорбируется диоксид углерода. Регенерированный раствор К2СО3 возвращается в цикл.

Водородосодержащий газ из абсорбера К1, подогретый в теплообменнике до 300℃, поступает в реактор метанирования Р5, заполненный никелевым катализатором, промотированный оксидом Mg и Cr. После метанирования водород охлаждается в теплообменниках и холодильниках до 30 - 40℃ и компрессором подаётся потребителю.

Технологии паровой конверсии

В установках парового риформинга природного газа обычно используются реакционные аппараты с внешним обогревом и нанесенными металлическими катализаторами. В паровых риформерах метана обычно используют недорогие никелевые катализаторы, а двумя важнейшими параметрами парового риформинга являются соотношение пара к углероду и температура процесса. С точки зрения энергетической эффективности предпочтительны их низкие значения, однако они повышают риск образования углерода в слое катализатора и его отравления.

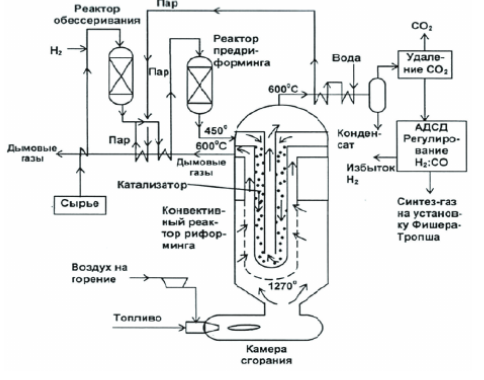

Рисунок 2 – Схема парового риформинга компании Lurgi

Проблема отравления катализатора серой при реализации паровой конверсии метана была успешно решена компанией Haldor Topsoe (Дания) за счет снижения общей активности катализатора или использования предриформера для предварительной конверсии в мягких условиях более тяжелых гомологов метана. Сейчас основные усилия разработчиков направлена на улучшение тепло- и массообмена, оптимизацию процесса и минимизацию размеров реактора. На рис. 2 представлена схема установки парового риформинга компании Lurgi с утилизацией тепла топочных газов и полученного синтез-газа. Процесс парового риформинга осуществляют в трубных печах, при этом в конструкциях реакторных печей (риформеров) разных компаний, например таких, как Howe-Baker (США), Haldor Topsoe (Дания), Foster Wheeler Corp. (США), Technip (Франция), используются различные схемы нагрева реакторных труб с катализатором. Тем не менее, во всех вариантах конструкции печей тепло дымовых газов используется для производства пара, а также для предварительного подогрева сырья и воздуха, подаваемого на горелки. Расположение горелок может быть вертикальным (наиболее распространенный вариант), боковым и террасным. Для установок малой производительности ряд компаний предлагает трубчатые печи с нижним подводом сырья и нижним расположением горелок. В варианте риформера HTCR (Haldor Topsoe Convection Reformer™) компании Haldor Topsoe осуществляется конвективный нагрев катализаторных труб дымовыми газами (рис. 3), а реактор представляет собой цилиндрическую печь с отдельной камерой сгорания в нижней секции, с вертикальными теплообменно-реакционными комплексами, состоящими из трех концентрических трубок.

Рисунок 2 – Схема процесса HTCR (Haldor Topsoe Convection Reformer) компании Haldor Topsoe

Если в составе сырья много тяжелых гомологов метана, приводящих к ускоренному закоксовыванию катализатора, то в схему процесса включают реактор предварительного риформинга, в котором при температуре до 600℃ проводят паровую конверсию тяжелых гомологов метана в метан и частично в синтез-газ. Важным элементом технологической схемы конверсии природного газа в синтез-газ является компрессор синтез-газа. Компримирование синтез-газа приводит к его значительному разогреву, а присутствие в синтез-газе до 70% водорода ведет к необходимости использования для изготовления риформеров специальных сплавов, устойчивых к охрупчиванию водородом. Поэтому в некоторых случаях компрессор синтез-газа может оказаться самым дорогим агрегатом во всей технологической цепочке. К недостаткам метода парового риформинга можно отнести и то, что состав получаемого синтез-газа не всегда соответствует требуемым показателям для его последующей переработки, а также тот факт, что на наружный обогрев реакционных трубок расходуется большое количество природного газа.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Магарил, Р.З. Теоретические основы химических процессов переработки нефти: учебник для ВУЗов / Р.З. Магарил. – М.: КДУ, 2008. – 280 с.

2. Ахметов, С.А. Технология глубокой переработки нефти и газа: учеб.пособие для ВУЗов / С.А. Ахметов. – Уфа: «Гилем», 2002. – 672 с.

3. И.А. Макарян, И.В. Седов, А.В. Никитин, В.С. Арутюнов / Современные подходы к получению водорода из углеводородного сырья / Научный журнал российского газового сообщества / №1 (24) 2020

4. Основные производства / Учебное пособие. Чабан Н.Г. –М.: ИПЦ МИТХТ им. М.В. Ломоносова, 2008.- 25 с

5. Матковский П.Е., Седов И.В., Савченко В.И. Технологии получения и переработки синтез-газа / Газохимия. – 2011 С. 77-84.

6. Степанов А. В. Получение водорода и водород содержащих газов. -Киев: Наук. Думка, 1982 -312 с.

7. Водород как перспективный энергоноситель. Современные методы получения водорода 2015 / Солодова Н.Л., Минигулов Р.Р., Емельянычева Е.А.