Файл: Техническое задание в данной работе спроектирован привод цепного конвейерапо следующим исходным данным Окружное усилие на звёздочках F.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 52

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

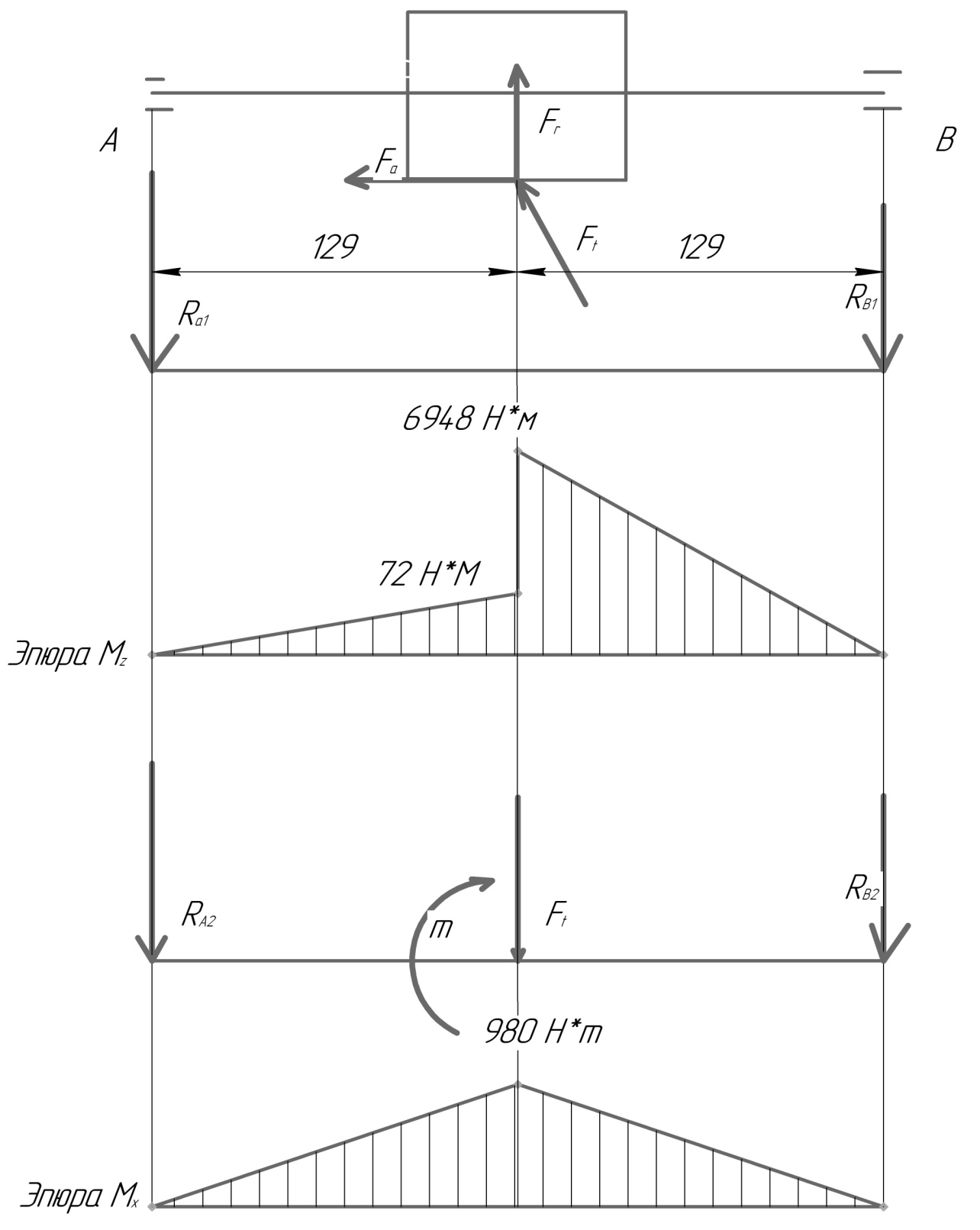

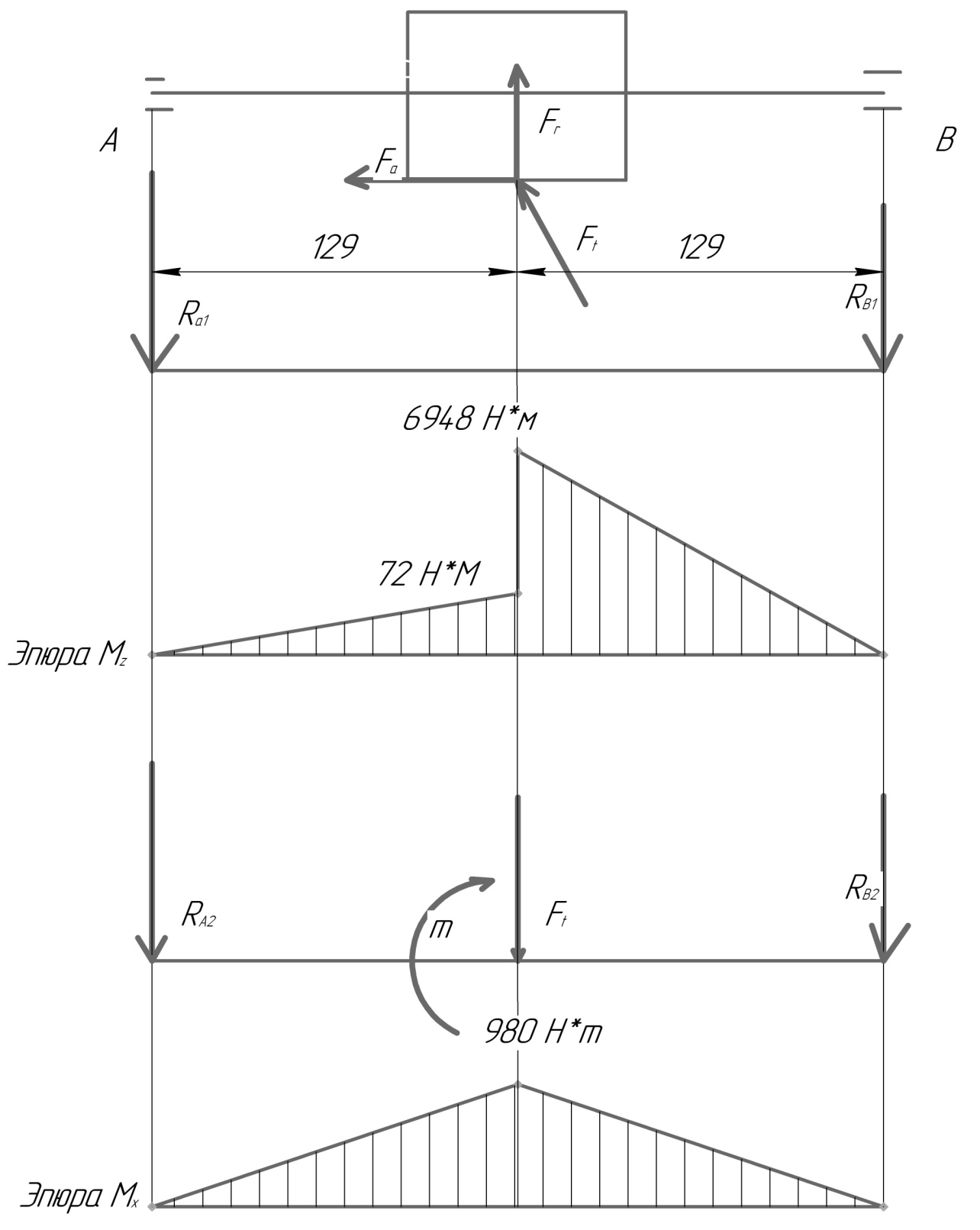

(0) = 0 H∙м; Мz(0,159)= 11777 ∙ 0,159= 6948 H∙м

3)В направлении XOY действует силаFt (рисунок 8, г), которая для удобства расчётов совмещена с вертикальной плоскостью. Искомые реакции опор определены аналогично плоскости ZOY:

RA2 = RB2 = Ft / 2 = 12337 / 2 = 6168,5H (6.10)

Изгибающие моменты в направлении X:

Участок №1 0 ≤ х1 ≤ 0,385

Mx = RA2∙x1 (6.11)

Mx(0) = 0 H∙м; Mx(0,385) = 0,159 ∙ 6168,5 = 980 Н∙м

Участок №2 0 ≤ х2 ≤ 0,385

Mx = RВ2∙x2(6.12)

Mx(0) = 0 H∙м; Mx(0,385) = 0,159 ∙ 6168,5 = 980 Н∙м

4)По величинам ординат эпюр Мхи Мzвыявлены опасные (расчётные) сечения3, 4 быстроходного вала. Суммарный изгибающий момент

Суммарный изгибающий момент в опасном сечении M, Н∙м:

М = (Мz2 + Mx2)1/2 = (69482 + 9802)1/2 = 7016Н∙м(6.13)

Приведенный момент по формуле (6.1):

Диаметр вала в опасном сечении по формуле (6.2):

В результате ориентировочного расчетадиаметр вала d1=110мм. Принят d1=110мм.

Рисунок 6.1 – Расчетные схемы тихоходного вала

7 ПОДБОР ПОДШИПНИКОВ КАЧЕНИЯ

В зависимости от частоты вращения п подшипники качения подбирают (рассчитывают) по двум параметрам: динамическая грузоподъёмность С и статическая грузоподъёмность С0, что соответствует критериям: контактная выносливость и статическая прочность.[3]

По первому критерию расчёт ведут на долговечность по усталостному выкрашиванию при n> 1 об/мин (при n = 1...10 принимают n = 10 об/мин). Расчётным параметром является динамическая грузоподъёмность.[3]

Паспортная (табличная) динамическая грузоподъёмность С – это такая постоянная нагрузка, которую подшипник может выдержать в течение 1 млн. оборотов без появления признаков усталости не менее чем у 90% из группы идентичных подшипников (т. е. вероятность неразрушения Р = 0,9). Поскольку паспортная грузоподъёмность обычно выше потребной, недолговечных подшипников не 10%, а 3...5%. Остальные подшипники в соответствии с кривой выносливости будут иметь ресурс, превышающий расчётный. Потребная динамическая грузоподъёмностьC, кН [3]:

, (7.1)

, (7.1)

где Р– приведенная нагрузка; р – показатель степени кривой выносливости; принятор = 3,33 – для роликовых подшипниковпри вероятности безотказной работы Р = 0,9; а – коэффициент надёжности; выбирают по ГОСТ 18875 и по таблице 10 в зависимости от вероятности неразрушения.

Таблица7.1–Значения коэффициента надёжности

Приведенная нагрузкаесть такая условная постоянная радиальная нагрузка, которая при приложении её к подшипнику с вращающимся внутренним и неподвижным наружным кольцами обеспечивает такую же

долговечность, как и при действительных условиях нагружения и вращения.[3]

, (7.2)

, (7.2)

где X и Y– коэффициенты соответственно радиальной и осевой нагрузок [2]; V – кинематический коэффициент; при вращении наружного кольца V = 1,2; при вращении внутреннего кольца, а также для шариковых сферических подшипников и упорных подшипников V = 1; Кб– коэффициент безопасности [2]; Кт– температурный коэффициент, вводимый при t>100 °С. [3]

Расчётную долговечность Lh, следует принимать по ГОСТ 16162: для червячных – 10000 ч. Ресурс подшипников Lh

принимают либо кратным ресурсу привода t (см. разд. 11 в [2]), либо равным ему. [3]

8.1 Подбор подшипников для вала I

Проектируются радиальные конические роликоподшипники, поставленные «враспор».

Рисунок 8.1 – Схема расположения подшипников

Исходные данные:

диаметр шейки вала d=55мм, частота вращения n280 об/мин, ресурсLh=10000ч, класс нагрузки Н0,8, Fa = 9746.901H.

Решение: подшипники рассчитаны прямым подбором. [3]

Fr1 = (R2A1 + R2A2)1/2 = (4552 + 6168,52)1/2 = 6185 Н (7.2)

Fr2 = (R2В1 + R2В2)1/2 = (117772 + 6168,52)1/2 = 13295 Н (7.3)

S1 = 0,83еFr1 = 0,83 ∙ 0,319 ∙ 12337 = 3266 Н (7.4)

S2= 0,83еFr2 = 0,83 ∙ 0,319 ∙ 12337 = 3266 Н (7.5)

Fa1 = Fa + S2 = 9747 + 3266 = 13013H (7.6)

Fa2 =S1 = 3266H (7.7)

Fa1 / Fr1 = 13013 / 12337>e. X1 = 0,4 Y1 = 2,1. (7.8)

Fa2 / Fr2 = 535 / 10131< e. X2 = 1, Y2 = 0. (7.9)

P1 = (X1VFr1 + Y1Fa1) Kб= (0,4 ∙ 12337+ 2,1 ∙ 13013) ∙ 1,4 =45167Н. (7.10)

Р2 = Fr2Kб = 12337 ∙ 1,4 = 17272 Н. (7.11)

Расчётным является подшипник 1, так как Р1>P2.

Р1э = 0,8Р1 = 0,8 ∙ 45167 = 36134 Н. (7.12)

Таблица 7.1 – Параметры конических радиально-упорных роликоподшипников

С1п< С (7.13)

254,5кН < 286 кН

Вывод:условие (7.13) выполнено. Для обеих опор приняты подшипники серии 67222А.

Ресурс выбранного подшипникаLh, ч:

ч> [20800 ч].

ч> [20800 ч].

Вывод:ресурс выбранного подшипника превышает заданный ресурс.

8 КОНСТРУИРОВАНИЕ ДЕТАЛЕЙ РЕДУКТОРА

Корпусные детали предназначены для размещения деталей передачи,обеспечения правильного взаимного расположения сопряжённых деталей, восприятия нагрузок, защиты рабочих поверхностей зубчатых колёс и подшипников от загрязнений окружающей среды, размещения масла, защиты его от выброса в окружающую среду, отвода теплоты. Основным критерием работоспособности корпуса является жёсткость.

Корпусные детали имеют сложную форму и наибольшую стоимость из всех деталей редуктора. Большинство редукторов имеют разъёмный корпус для удобства изготовления и сборки. Обычно делают разъём в плоскости осей валов и параллельно плоскости основаниядля удобства механической обработки. Корпусные детали получают методом литья (массовое производство) либо сваркой (единичное и мелкосерийное производство).

Размеры литого основных элементов корпуса приведены в таблице 14.

Таблица 8.1–Размеры основных элементов корпуса

3)В направлении XOY действует силаFt (рисунок 8, г), которая для удобства расчётов совмещена с вертикальной плоскостью. Искомые реакции опор определены аналогично плоскости ZOY:

RA2 = RB2 = Ft / 2 = 12337 / 2 = 6168,5H (6.10)

Изгибающие моменты в направлении X:

Участок №1 0 ≤ х1 ≤ 0,385

Mx = RA2∙x1 (6.11)

Mx(0) = 0 H∙м; Mx(0,385) = 0,159 ∙ 6168,5 = 980 Н∙м

Участок №2 0 ≤ х2 ≤ 0,385

Mx = RВ2∙x2(6.12)

Mx(0) = 0 H∙м; Mx(0,385) = 0,159 ∙ 6168,5 = 980 Н∙м

4)По величинам ординат эпюр Мхи Мzвыявлены опасные (расчётные) сечения3, 4 быстроходного вала. Суммарный изгибающий момент

Суммарный изгибающий момент в опасном сечении M, Н∙м:

М = (Мz2 + Mx2)1/2 = (69482 + 9802)1/2 = 7016Н∙м(6.13)

Приведенный момент по формуле (6.1):

Диаметр вала в опасном сечении по формуле (6.2):

В результате ориентировочного расчетадиаметр вала d1=110мм. Принят d1=110мм.

Рисунок 6.1 – Расчетные схемы тихоходного вала

7 ПОДБОР ПОДШИПНИКОВ КАЧЕНИЯ

В зависимости от частоты вращения п подшипники качения подбирают (рассчитывают) по двум параметрам: динамическая грузоподъёмность С и статическая грузоподъёмность С0, что соответствует критериям: контактная выносливость и статическая прочность.[3]

По первому критерию расчёт ведут на долговечность по усталостному выкрашиванию при n> 1 об/мин (при n = 1...10 принимают n = 10 об/мин). Расчётным параметром является динамическая грузоподъёмность.[3]

Паспортная (табличная) динамическая грузоподъёмность С – это такая постоянная нагрузка, которую подшипник может выдержать в течение 1 млн. оборотов без появления признаков усталости не менее чем у 90% из группы идентичных подшипников (т. е. вероятность неразрушения Р = 0,9). Поскольку паспортная грузоподъёмность обычно выше потребной, недолговечных подшипников не 10%, а 3...5%. Остальные подшипники в соответствии с кривой выносливости будут иметь ресурс, превышающий расчётный. Потребная динамическая грузоподъёмностьC, кН [3]:

, (7.1)

, (7.1)где Р– приведенная нагрузка; р – показатель степени кривой выносливости; принятор = 3,33 – для роликовых подшипниковпри вероятности безотказной работы Р = 0,9; а – коэффициент надёжности; выбирают по ГОСТ 18875 и по таблице 10 в зависимости от вероятности неразрушения.

Таблица7.1–Значения коэффициента надёжности

| Вероятность неразрушенияР | 0,8 | 0,85 | 0,9 | | 0,95 | 0,97 | 0,98 | 0,99 | ||

| Коэффициент а | 2 | | 1,5 | 1 | | 0,62 | 0,44 | 0,33 | | 0,21 |

Приведенная нагрузкаесть такая условная постоянная радиальная нагрузка, которая при приложении её к подшипнику с вращающимся внутренним и неподвижным наружным кольцами обеспечивает такую же

долговечность, как и при действительных условиях нагружения и вращения.[3]

, (7.2)

, (7.2)где X и Y– коэффициенты соответственно радиальной и осевой нагрузок [2]; V – кинематический коэффициент; при вращении наружного кольца V = 1,2; при вращении внутреннего кольца, а также для шариковых сферических подшипников и упорных подшипников V = 1; Кб– коэффициент безопасности [2]; Кт– температурный коэффициент, вводимый при t>100 °С. [3]

Расчётную долговечность Lh, следует принимать по ГОСТ 16162: для червячных – 10000 ч. Ресурс подшипников Lh

принимают либо кратным ресурсу привода t (см. разд. 11 в [2]), либо равным ему. [3]

8.1 Подбор подшипников для вала I

Проектируются радиальные конические роликоподшипники, поставленные «враспор».

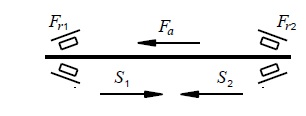

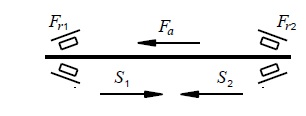

Рисунок 8.1 – Схема расположения подшипников

Исходные данные:

диаметр шейки вала d=55мм, частота вращения n280 об/мин, ресурсLh=10000ч, класс нагрузки Н0,8, Fa = 9746.901H.

Решение: подшипники рассчитаны прямым подбором. [3]

-

Радиальные нагрузки на подшипники:

Fr1 = (R2A1 + R2A2)1/2 = (4552 + 6168,52)1/2 = 6185 Н (7.2)

Fr2 = (R2В1 + R2В2)1/2 = (117772 + 6168,52)1/2 = 13295 Н (7.3)

-

Принят угол α = 12о, тогда коэффициент осевогонагружения е = 1,5tgα = 0,319.

-

Осевые составляющие

S1 = 0,83еFr1 = 0,83 ∙ 0,319 ∙ 12337 = 3266 Н (7.4)

S2= 0,83еFr2 = 0,83 ∙ 0,319 ∙ 12337 = 3266 Н (7.5)

-

Результирующие осевые нагрузки:

Fa1 = Fa + S2 = 9747 + 3266 = 13013H (7.6)

Fa2 =S1 = 3266H (7.7)

Fa1 / Fr1 = 13013 / 12337>e. X1 = 0,4 Y1 = 2,1. (7.8)

Fa2 / Fr2 = 535 / 10131< e. X2 = 1, Y2 = 0. (7.9)

-

Приведённые нагрузки приV = 1, Kб = 1,4, КТ = 1.

P1 = (X1VFr1 + Y1Fa1) Kб= (0,4 ∙ 12337+ 2,1 ∙ 13013) ∙ 1,4 =45167Н. (7.10)

Р2 = Fr2Kб = 12337 ∙ 1,4 = 17272 Н. (7.11)

Расчётным является подшипник 1, так как Р1>P2.

-

Эквивалентная нагрузка

Р1э = 0,8Р1 = 0,8 ∙ 45167 = 36134 Н. (7.12)

-

Потребная динамическая грузоподъёмность С1п, кН: -

Таблица 7.1 – Параметры конических радиально-упорных роликоподшипников

| Условное обозначение | Размеры, мм | Грузо-подъемность, кН | |||||

| d | D | B | r | С | С0 | ||

| 67222А | 110 | 200 | 32 | 3 | 286 | 228 | |

С1п< С (7.13)

254,5кН < 286 кН

Вывод:условие (7.13) выполнено. Для обеих опор приняты подшипники серии 67222А.

Ресурс выбранного подшипникаLh, ч:

ч> [20800 ч].

ч> [20800 ч].Вывод:ресурс выбранного подшипника превышает заданный ресурс.

8 КОНСТРУИРОВАНИЕ ДЕТАЛЕЙ РЕДУКТОРА

8.1 Конструирование элементов корпуса

Корпусные детали предназначены для размещения деталей передачи,обеспечения правильного взаимного расположения сопряжённых деталей, восприятия нагрузок, защиты рабочих поверхностей зубчатых колёс и подшипников от загрязнений окружающей среды, размещения масла, защиты его от выброса в окружающую среду, отвода теплоты. Основным критерием работоспособности корпуса является жёсткость.

Корпусные детали имеют сложную форму и наибольшую стоимость из всех деталей редуктора. Большинство редукторов имеют разъёмный корпус для удобства изготовления и сборки. Обычно делают разъём в плоскости осей валов и параллельно плоскости основаниядля удобства механической обработки. Корпусные детали получают методом литья (массовое производство) либо сваркой (единичное и мелкосерийное производство).

Размеры литого основных элементов корпуса приведены в таблице 14.

Таблица 8.1–Размеры основных элементов корпуса

| Параметры корпусных деталей | Формула | Значение, мм |

| Диаметр стяжных винтов – болтов корпуса |  | 22 |

| Толщина фланца по разъему |  | 33 |

| Расстояние между стяжными винтами |  | 220 |

| Расстояние от стенки до края фланца |  | 66 |

| Диаметр фундаментных болтов |  | 28 |

| Расстояние от стенки до края фланца лап |  | 66 |