Файл: Техническое задание в данной работе спроектирован привод цепного конвейерапо следующим исходным данным Окружное усилие на звёздочках F.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 54

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

| Расстояние от края до оси болта |  | 34 |

| Толщина стенок ЛИТОГО |  | 12 |

| Толщина стенки крышки корпуса |  | 11 |

| Толщина подъемных ребер |  | 30 |

| Толщина ребра |  | 12 |

| Диаметр винтов крепления крышек |  | 12 |

| Высота платиков |  | 6 |

| Ширина платиков |  | 30 |

| Высота корпуса |  | 220 |

9 ПОДБОР И ПРОВЕРКА ШПОНОК

Шпоночные соединения применены при соединении вала двигателя с малым шкивом ремённой передачи и при соединении большого шкива ремённой передачи с быстроходным валом червячного редуктора.

Размеры призматических шпонок: ширину b, высоту h, глубину паза ступицы t2выбирают в зависимости от диаметра вала d[2].Длину шпонки lпринимают из стандартного ряда на 5...10 мм меньше длины ступицы. Длину ступицы рассчитывают по диаметру подступичной части участка вала по формуле (60):

(9.1)

lст = (1,2…1,5) ∙48 = 57,6…72

Принята длина ступицы lст = 65 мм. Принята длина шпонки l = 60 мм.

Выбрана Шпонка – 14 x9x60 ГОСТ 23360-78

Расчётная длина шпонки lp, мм:

lp = l– b =60 – 14 = 46мм. (9.2)

Шпоночное соединение проверяют на смятие:

, (9.3)

, (9.3)σсм = 2 ∙ 483,6 ∙ 103 / (85 ∙ 3,8 ∙ 46) = 65 МПа ≤ 120МПа

где [см] – допускаемое напряжение смятия; принято при стальной ступице и посадкеH7/p6[см] = 120 МПа; Т – крутящий момент на данному валу; Нмм;d – диаметр вала, мм; lр – расчетная длина шпонки, мм; t2 – глубина паза втулки, мм.

В таблице 9.1 указаны основные параметры шпонки.

Таблица 9.1 – Основные параметры шпонок

| № вала | Крутящий момент Т, Н·м | Диаметр под шпонкой d, мм | Ширина шпонки b, мм | Высота шпонки h, мм | Глубина паза вала t1, мм | Глубина паза втулки t2, мм | Длина шпонки l, мм | Расчётная длина шпонки lp, мм | Рабочее напряжение смятия см, МПа | Допускаемое напряжение смятия [см], МПа |

| I | 483,6 | 48 | 14 | 9 | 5,5 | 3,8 | 60 | 46 | 65 | 120 |

Из таблицы 9.1 видно, что условие прочности (75) выполняется.

Принимается шпонкаШпонка 14х9х60 ГОСТ 23360-78;

10 ПОДБОР ШЛИЦЕВЫХ СОЕДИНЕНИЙ

Шлицы применяют в коробках передач и на выходных валах редукторов. В шлицевых валах коробок внутренний диаметр dпринимают больше диаметра соседнего участка. Наибольшее применение в отечественном машиностроении нашли прямобочные шлицевые соединения. [1]

Для прямобочных шлицевσсм, МПа

(10.1)

(10.1)где SF – удельный суммарный статический момент площади рабочих поверхностей соединения относительно оси вала, мм3/мм [1]; l— рабочая длина

соединения, мм; l≈ 1,5d.

Исходные данные: крутящий момент TII= 5051 Н·м; диаметр вала d2’=110мм.

Решение:

Приняты прямобочные шлицы средней серии z×d×D×b= 10×92×102×14 c параметром SF= 1940 мм3/мм. Допускаемое напряжение смятия

= 20 МПа [2].

= 20 МПа [2].Рабочие напряжения смятия по формуле (10.1)

Вывод: прочность достаточна.

11 ВЫБОР ПОСАДОК

Выбор посадок подшипников качения: выбор посадок зависит от вида нагружения колец, действующих нагрузок, режима работы и условий эксплуатации [3].

Все подшипники проектируемого редуктора испытывают циркуляционное нагружение для внутреннего кольца и местное нагружение для наружного кольца.

По [3] принимаем посадки: для внутреннего кольца

, для наружного кольца

, для наружного кольца  .

.Выбор посадок шпонок: в проектируемом редукторе шпоночные соединения приняты основными нормальными [2].

-

посадка шпонки на вал: ;

; -

посадка шпонки во втулку: .

.

Выбор посадок зубчатых колес, звездочек, подшипниковых крышек: по рекомендациям [2] приняты посадки:

-

подшипниковых крышек и стаканов в корпус: .

.

12 РАСЧЁТ ПОСАДКИ С НАТЯГОМ ТИХОХОДНОГО ВАЛА

Цель: выбрать стандартную посадку с натягом тихоходного вала червячного редуктора.

Исходные данные:

Т = 5051 Н∙м.

Fa = 9746.901 H.

d = 110 мм – номинальный диаметр вала.

d1 = 0 мм – внутренний диаметр вала.

d2 = 176 мм. – диаметр ступицы.

l = 180 мм – длина сопряжения.

Материал вала – сталь.

Материал втулки – чугун.

Модули упругости для вала Е1=2,1 ∙ 105МПа, для втулки Е2 = 1,4 ∙ 105 МПа.

Кэффициенты Пуассона для вала μ1 = 0,3, для втулки μ2 = 0,25.

Способ сборки сборки тепловой.

Коэффициент трения f = 0,15

Коэффициент запаса К = 2.

Расчётный натяг по формуле Лямэ N, мкм:

(13.1)

(13.1)где С1, С2 – коэффициенты, вводимые при решении задачи Лямэ.

С1 = ((d2 + d12) / (d2 – d12)) – μ1 (13.2)

C1 = ((1102 + 02

) / (1102 - 02)) – 0,3 = 0,7

C2 = ((d22 + d2) / (d22 – d2)) + μ2 (13.3)

C2 = ((1762 + 1102) / (1762 – 1102)) + 0,25 = 2,53

Принята посадка Ø 110

.

. При вероятности неразрушенияР = 0, 95 Nmin = 19мкм, Nmax = 76 мкм.

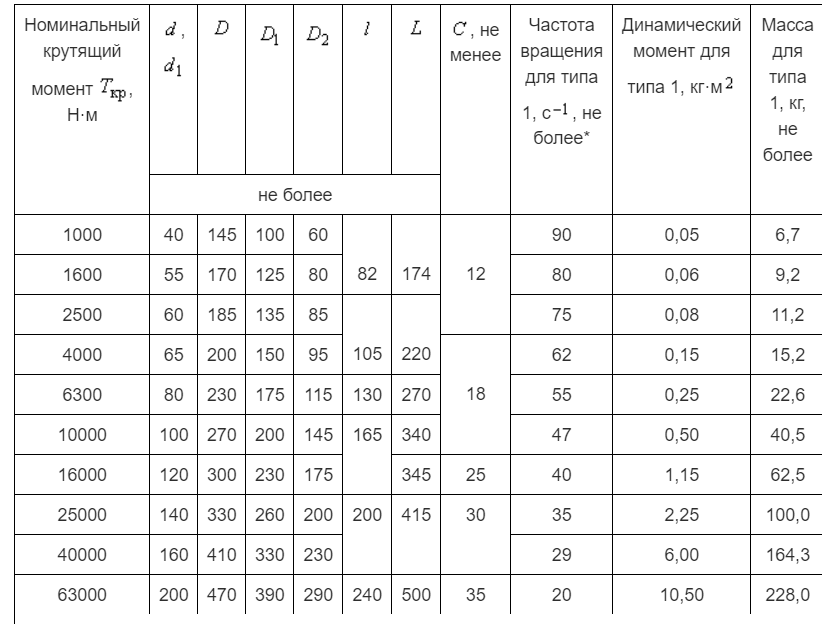

13 ВЫБОР МУФТЫ

Муфты предназначены для соединения валов и передачи крутящего момента. Глухие муфты (втулочные и фланцевые) в приводах не используют из-за высоких требований к соосности валов. Широко используются упругие муфты.

Выбираем муфтузубчатую по ГОСТ 5006-94.[2] Муфта выбрана по диаметрам соединяемых валов и расчетному крутящему моменту.

Расчетный крутящий момент [2]:

Tp = kpTном, (13.1)

гдеkp – коэффициент режима работы, учитывающий условия эксплуатации (kp = 1,4)[2];Тном – номинальный крутящий момент, Нм (Тном = 5051,5).

Тр = 1,45051= 7071 Нм.

Выбрана Муфта 1 – 16000 – 120 – 1У2 ГОСТ 5006-94.

Параметры выбранной муфты занесены в таблицу 14.1.

Таблица 14.1 - Параметры зубчатой муфты

| Т, Нм | Размеры, мм | |||

| d | D | L | l | |

| 16000 | 120 | 300 | 345 | 165 |

14.УТОЧНЕННЫЙ РАСЧЕТ ВАЛОВ

15 ВЫБОР СМАЗКИ

Смазывание зубчатых зацеплений и подшипников уменьшает потери на трение, предотвращает повышенный износ и нагрев деталей, а также предохраняет детали от коррозии.[2]

Принято масло индустриальное И-40А ГОСТ 20799-75 с вязкостью = 35-45 мм2/с.[2]

Контроль уровня масла, находящегося в корпусе редуктора, производят с помощью маслоуказателей.

16 ПОРЯДОК СБОРКИ И РАЗБОРКИ РЕДУКТОРА

Разборка редуктора производится в следующей последовательности:

-

Отвертывается пробка для слива масла, сливается масло; -

Откручиваются болты крепления крышки редуктора; -

Откручиваются болты крепления подшипниковых крышек, крышки снимаются; -

Снимается крышка редуктора; -

Валы с подшипниками убираются из подшипниковых узлов; -

Вынимается стакан, из стакана выпрессовывается вал с подшипниками; -

При помощи съемника с выходного вала снимается звездочка цепной передачи, кулачковая предохранительная муфта; -

При помощи съемника снимаются подшипники, с валов снимаются колеса, вытаскиваются шпонки.

Сборка редуктора производится аналогично в обратном порядке.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

-

Глухов Б.В. Игнатюгин В.Ю. Курсовоепроектирование деталей машин: Учеб. пособие. Новосибирск: Изд-во СГУПСа. 2010. 160 с. -

Курсовое проектирование деталей машин: Учеб. пособие. / С.А. Чернавский, К.Н.Боков, И.М.Чернин и др.; Под редакцией С.А. Чернавского. М., 2005. 416 с. -

Глухов Б.В., Игнатюгин В.Ю. Конструирование деталей машин: Учеб. пособие. Новосибирск: Изд-во СГУПСа. 2011. 134 с. -

СТО СГУПС 1.01 СДМ.01 – 2012. Стандарт организации. Курсовой и дипломный проекты. Требования к оформлению.