Файл: Курсовой проект по дисциплине теория конструкции локомотивов Вариант 22 Выполнил студент гр. 752 Коновалов М. А.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 162

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рис. 1. Дизель-генератор 2А-9ДГ:

1 — втулка цилиндра; 2 — поршень; 3 — крышка цилиндра; 4 — лоток; 5 — регулятор объединенный; б — топливный насос; 7 — выпускной коллектор; 8 — блок цилиндров; 9 — шатуны; 10 — охладитель масла

Водяная система

Назначение. Высокая температура газов, возникающая при сгорании топлива в цилиндрах дизеля, может вызвать резкое ухудшение условий смазки трущихся частей и значительные термические напряжения в деталях, если не предусмотреть специального их охлаждения. Для отвода тепла от неподвижных деталей дизеля (втулки цилиндров, выпускные коллекторы и др.) используется система водяного охлаждения. Кроме того, водяная система используется для отвода тепла от смазочного масла, охлаждаемого в водомасляном теплообменнике. Водяная система служит также и для отвода тепла от наддувочного воздуха, нагревающегося при сжатии, и поэтому включает в себя воздухоохладитель. Охлаждение воды дизеля и наддувочного воздуха происходит в секциях радиаторов, установленных в холодильнике.

В холодное время года горячая вода дизеля используется для обогрева кабины машиниста, нагрева топлива в топливоподогревателе и воды в бачке санузла.

Устройство и работа. Система водяного охлаждения дизеля выполнена замкнутой. Циркуляция определенного объема воды в системе дизель—охлаждающие устройства обеспечивается водяными насосами. Для раздельного регулирования температур воды и масла на тепловозе применена водяная система, состоящая из двух самостоятельных контуров циркуляции: контура охлаждения дизеля и контура охлаждения масла и наддувочного воздуха (рис.3).

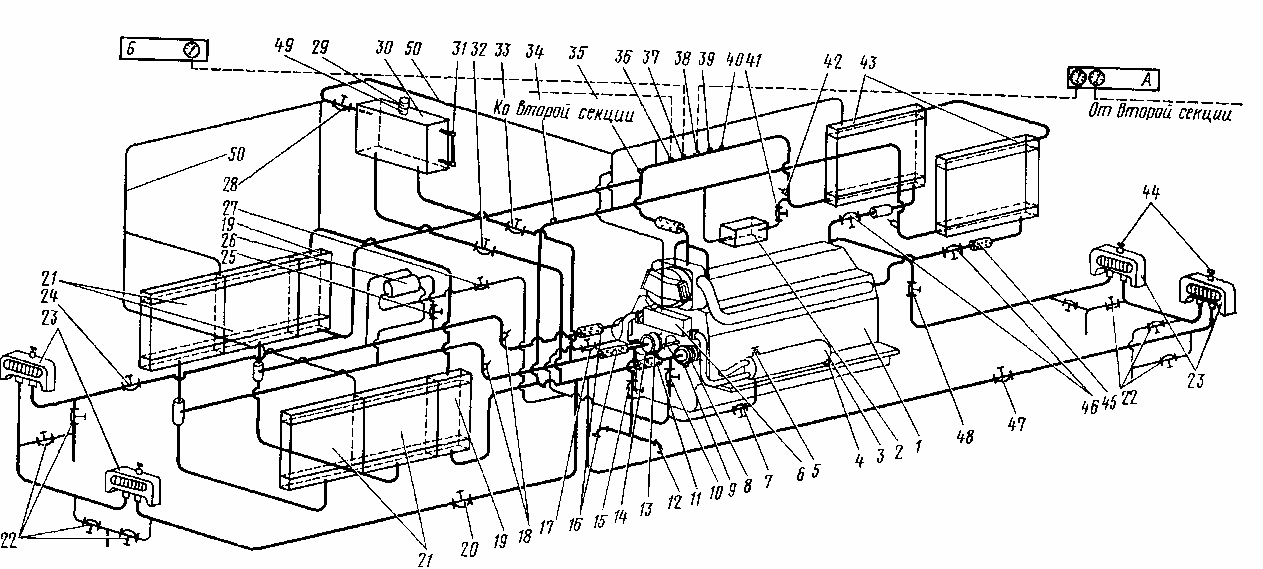

Рис. 2. Схема водяной системы

1— дизель; 2 — бак санузла; 3 — теплообменник водомасляный; 4, 9, 13 — пробки для слива воды; 5, 44, 56 — краны; 6 — холодильник наддувочного воздуха; 7, 10, 15, 17, 20, 22, 24, 25, 27, 28, 32, 33, 41, 46, 47, 48, 51, 52, 53, 54, 55 — вентили; 8, 14 — насосы первого и второго контуров циркуляции; 11, 16, 45 — патрубки гибкие; 12 — головка соединительная; 18, 42 — карманы для ртутных термометров; Т9, 43 — водовоздушные секции первого контура циркуляции; 23 — калориферы отопления кабин машиниста; 26 — топливоподогреватель; 29 — клапан предохранительный; 30 — бак наполнительный; 31

— стекло водомерное; 36, 37, 38 — штуцера для установки датчиков электротермометров соответственно второй секции, заднего и переднего пультов первой секции; 39, 40 — штуцера для установки датчиков температуры воды на выходе нз дизеля; 49 — горловина бака; 50 — паро-воздушные трубки; Л, Б — соответственно пульты передней и задней кабин

В первом контуре вода, охлаждающая дизель, включая втулки цилиндров, газовыпускные коллекторы и турбокомпрессор, отдает тепло воздуху, проходящему через водовоздушные секции 19 и 43 охлаждающего устройства. Во втором контуре вода, охлаждающая масло дизеля в двух симметрично расположенных на дизеле водомасляных теплообменниках 3 и наддувочный воздух в водовоздушном холодильнике 6, отдает тепло воздуху, проходящему через водовоздушные секции 21. Каждый контур циркуляции обслуживается своим водяным лопастным насосом.

Приводы вспомогательных агрегатов

Привод тормозного компрессора типа ПК-5,25 приводится от электродвигателя постоянного тока ЭКТ-3 посредством вту-лочно-пальцевой муфты 2 (рис. 4), состоящей из полумуфт 10 и 13, изготовленных из стали 40. Их конусные посадочные поверхности (1:10) проверяют калибрами, согласованными с соответствующими конусными хвостовиками валов электродвигателя и тормозного компрессора. Прилегание по краске должно быть равномерным и составлять не менее 75% сопрягаемой поверхности.

Упругим элементом муфты являются шесть резиновых втулок. Шесть ведущих пальцев 12, изготовленных из стали 45, имеют конусную часть в месте соединения с полумуфтой 10. Сопрягаемые конусные поверхности пальца и полумуфты также проверяют калибрами. Прилегание по краске не менее 75%. В собранном положении пальцы не должны отличаться между собой по длине подвтулочной части больше чем на 0,6 мм.

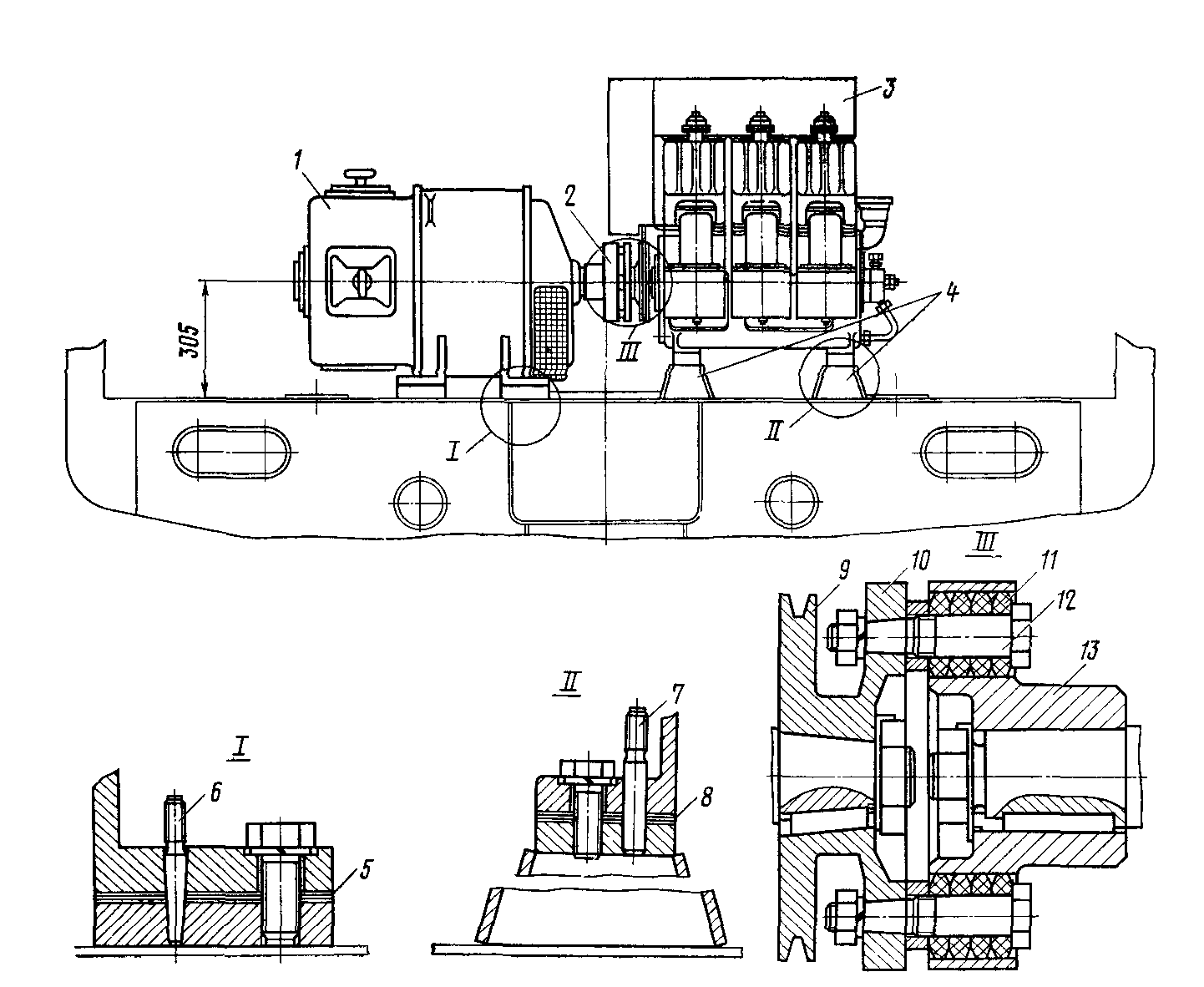

Рис. 3. Привод тормозного компрессора:

1 — электродвигатель; 2 — муфта; 3 — компрессор; 4 — опоры; 5, 8 — регулировочные прокладки; 6, 7 — контрольные штифты; 9 — клиноременный привод вентилятора;

10, 13 — полумуфты; 11 — втулка упругая; 12 — палец

Комплект пальцев, упругих втулок, собранных с полумуфтой 13, должен свободно входить в полумуфту 10 при различном взаимном положении. Полумуфта 10

имеет фланец, выполненный в виде шкива для привода 9 вентилятора компрессора.

Компрессор устанавливают на специальные опоры 4, приваренные к шкворневой балке. Перед окончательной установкой компрессора последний центрируют относительно электродвигателя. Для центровки предусмотрены прокладки 5 и 8 толщиной 0,5—1 мм, но не более 4 шт. под каждый агрегат. При центровке допускаются смещение и излом осей валов соответственно не более 0,2 и 0,3 мм на радиусе 150 мм. После центровки положение компрессора и электродвигателя фиксируется коническими штифтами 6 и 7.

Валопровод от дизель-генератора к редуктору гидронасосов (рис. 5), Напрессованный на вал дизеля фланец 14 соединен с фланцем шлицевого вала посредством двадцати двух упругих дисков 5 толщиной 0,5 мм из стали марки ЗОХГСА-Ш (ГОСТ 1542—71), которые образуют вместе пластинчатую муфту. Аналогичным образом соединен фланец 3 на валу редуктора гидронасосов со шлицевым фланцем 11 валопровода. Фланцы и другие диски соединены шестью болтами 4, которые ставятся с натягом 0,01 мм, обеспечиваемым подбором болтов. Фланец 10 и вал // образуют шлицевое соединение. Заедания в шлицевом валу не допускаются. Шлицы сопрягаемых деталей закаляют током высокой частоты.

Собранный валопровод перед постановкой на тепловоз балансируют динамически. Допустимый небаланс 60 гсм на каждом конце. Полость должна быть заполнена смазкой ЖРО (ТУ 32 ЦТ-520—73).

Рис.4. Валопровод от дизеля к редуктору гидронасосов:

1 — дизель-генератор; 2 — редуктор гидронасосов; 3, 10, 14 — фланцы; 4 — болт; 5 — диск; б, 13 — шайбы; 7, 9 — заглушки; 8 — пресс-масленка; 11 — шлицевой фланец (вал); 12 — сальник

Тележки

Кузов тепловоза ТЭП70 опирается на две одинаковые по конструкции трехосные тележки.

Тележка с опорно-рамным подвешиванием тяговых электродвигателей, с двумя центральными главными опорами маятникового типа 4 имеет замкнутую, сварную из штампованных и литых элементов раму 1, сбалансированное рессорное подвешивание первой ступени, включающее цилиндрические пружины 18, 19, листовые рессоры

15, буксовые 16 и рессорные 17 балансиры. Ко второй ступени подвешивания относятся резиновые 5 конические амортизаторы главных центральных опор и пружинные боковые опоры кузова 7, передающие половину массы кузова с оборудованием тележке. В качестве гасителя от боковой качки используют трение втулок 8 и 9 при вертикальном относительном смещении рамы тележки и кузова. Следовательно, рессорное подвешивание для боковой качки более мягкое, чем для продольного колебания.

Статический прогиб первой ступени рессорного подвешивания 94 мм, боковых опор 98 мм. Тяговые и тормозные силы от колесной пары раме тележки передают буксовые поводки 12 и 13, а от рамы тележек кузову — через упоры, установленные в средней части центральных маятниковых опор.

Буксы 10 и 14 поводкового типа. Валики 11, соединяющие поводки с буксой и рамой тележки, установлены в резиновые втулки, что практически устраняет возможность перемещения в продольном направлении и допускает вертикальное перемещение букс.

Тяговый электродвигатель подвешен к раме тележки через резиновые амортизаторы. Механизм передачи тягового момента от якоря тягового электродвигателя к колесам оставлен тем же, что на тепловозе ТЭП 60, т.е. полый вал и две шарнирно-поводковые муфты

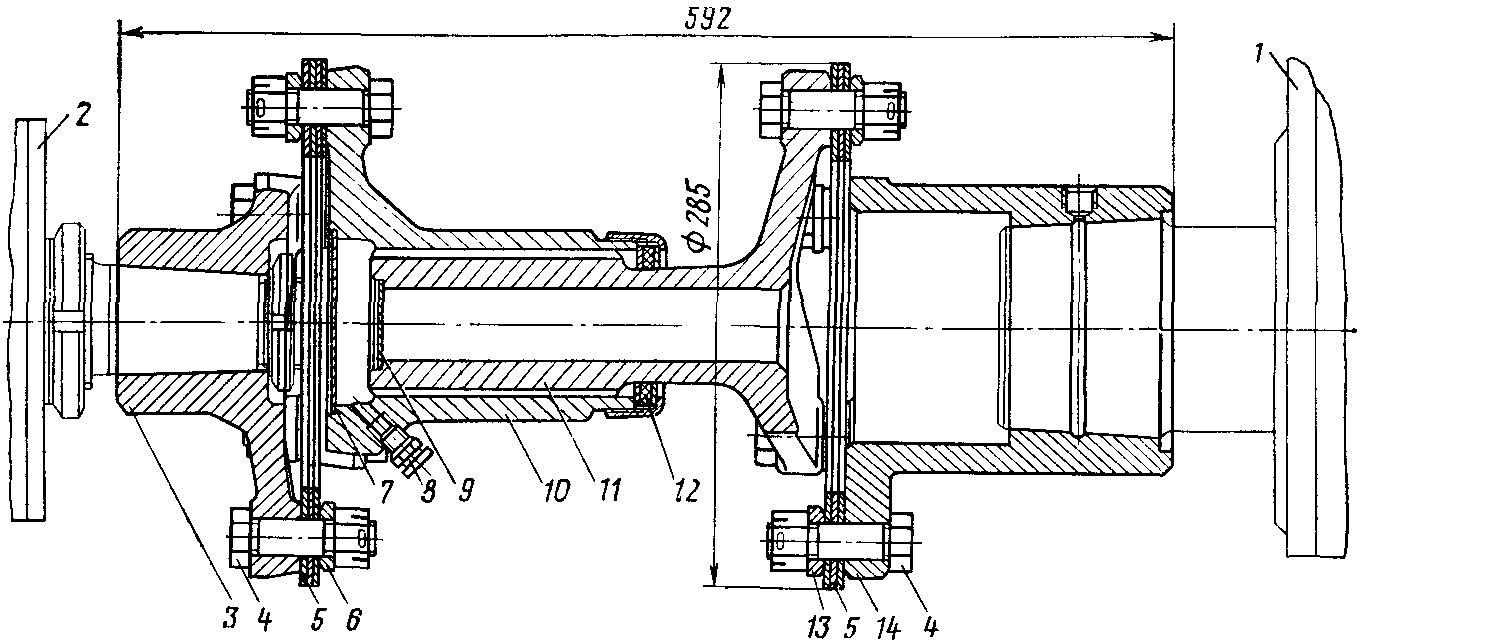

Рис.5. Колесно-моторный блок:

1— колесная пара; 2 — полый вал с приводами; 3 — моторно-осевые подшипники; 4 — тяговый электродвигатель; 5 — кожух редуктора; 6 — шарнирно-поводковая муфта; 7 — ведущая шестерня; 8 — ведомая шестерня; 9 — кронштейн подвески тягового электродвигателя к раме тележки

В связи с тем что основные узлы и детали тележки применены с тележки тепловоза ТЭП60, конструкция которых подробно изложена в книге «Пассажирский тепловоз ТЭП60», в настоящем разделе рассматриваются в основном узлы или вопросы, не получившие отражения в названной книге.Тележка тепловоза может быть разделена на следующие основные группы: колесно-моторный блок, рама тележки, подвешивание массы локомотива относительно колесных пар, передача тягового и тормозного усилий от колесной пары кузову, рычажная передача и трубопровод тормоза.

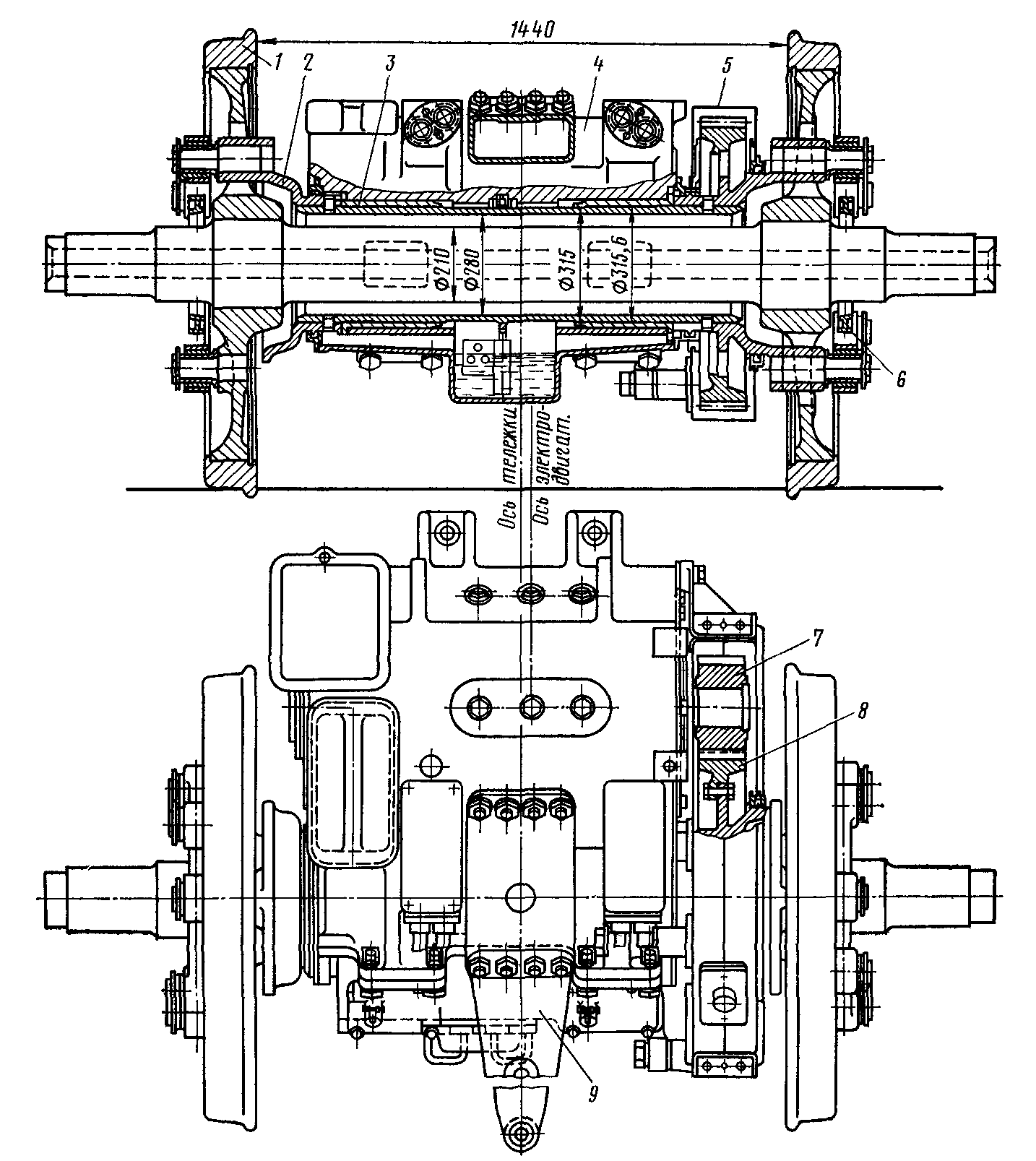

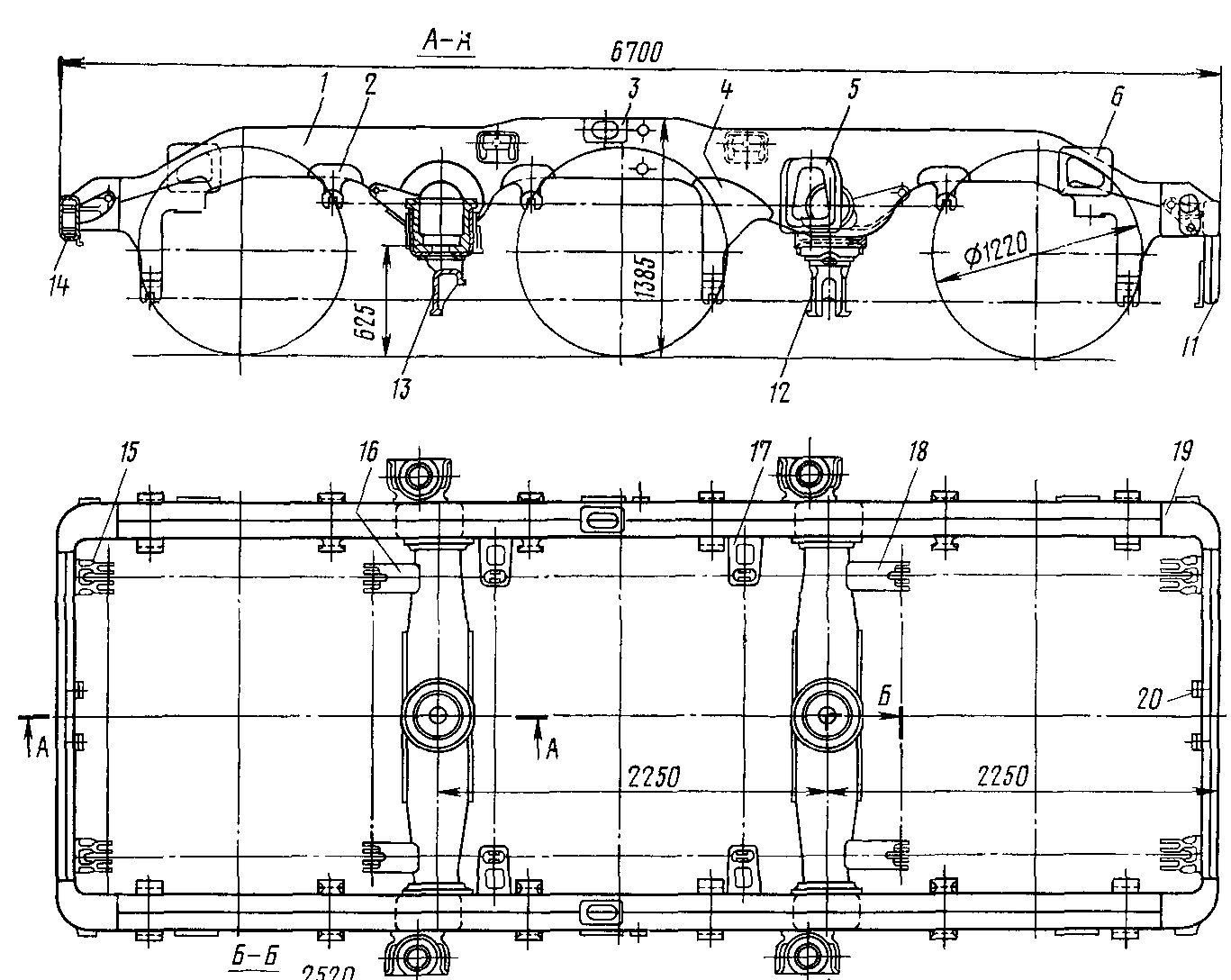

Рама тележки (рис.7)

Состоит из двух продольных боковин 1, соединенных сваркой поперечными двумя шкворневыми 8 и двумя концевыми 11 и 14

балками. Основные силовые элементы рамы выполнены коробчатого сечения из штампованных из стали 20 листов, у которых толщина основных листов 10 мм. Концевые поперечные балки соединены с боковинами литыми угольниками, отличающимися от угольников рам тележек тепловоза ТЭП60 размерами.

Увеличение диаметра колеса до 1220 мм вызвало увеличение длины рамы, тогда как размеры между осями колесных пар 2400 и 2200 мм сохранены такими же, как у тележки тепловоза ТЭП60.

Боковины рамы / сварены из шести корытообразных элементов, полученных штамповкой из листовой стали 20 толщиной 10 мм. Продольные элементы сваривают двусторонним швом.

Длинные 4 и короткие 2 стойки для соединения поводками букс с рамой тележки отлиты из стали 20ЛИ и приварены стыковой сваркой со штампованными листами боковин. Сварные швы в основных узлах соединения литых кронштейнов с листами половин боковин подвергают рентгеноконтролю. Половины боковин с приваренными кронштейнами и фланцами сваривают продольным швом, образуя балку коробчатого сечения. К боковине приварены платики 6 для крепления тормозных цилиндров, ограничителей отклонения кузова 3, деталей для крепления рычажной передачи тормоза 15, 16, 17, 18 и кронштейны боковых опор кузова 5.

Шкворневые балки, расположенные между осями колесных пар, сварены из двух штампованных листов из стали 20 толщиной 12 мм. Продольное сечение шкворневых балок специального профиля: средняя часть коробчатого прямоугольного сечения, а концевые части выполнены цилиндрическими диаметром 260 мм. Концы балок обтачивают на диаметр 256 мм. В средней части балок к нижней полке приварен лист толщиной 13 мм, а к боковым — лист толщиной 10 мм. Эти листы усиливают среднее сечение балки и служат основой для приварки к ним деталей крепления кронштейнов подвешивания тяговых электродвигателей 12, 13.

Рис 6. Рама тележки

1 — боковина рамы; 2 — короткая стойка поводка буксы; 3 — платнк ограничителя отклонений кузова; 4 — длинная стойка поводка буксы; 5 — кронштейн боковой опоры кузова; б — платнк крепления тормозного цилиндра; 7 — стакан опоры кузова; 8 — шкворневая балка; 9 — фланец крепления шкворневой балки; 10 — опора амортизатора листовой рессоры; 11 — концевая балка передняя;