Файл: 01. 02. 22 Машины и их основные элементы Основные сведения о машинах и механизмах.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 151

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Достоинства

При вращении червяка его витки входят в зацепление с зубьями червячного колеса. Передачи используют в станках, автомобилях, подъемно-транспортных и других машинах. Достоинства передачи: возможность получения большого передаточного числа в одной ступени и эффекта самоторможения; плавность и малошумность работы; повышенная кинематическая точность.

найдено на nex7.narod.ru

Недостатки

К отрицательным свойствам червячных передач можно отнести следующее:

Сравнительно низкий КПД вследствие повышенного скольжения витков червяка по зубьям колеса и значительное в связи с этим выделение теплоты в зоне зацепления

Необходимость применения для венцов червячных колес дорогих антифрикционных материалов (чаще всего – сплавы меди)

Повышенное изнашивание и склонность к заеданию

Необходимость регулирования зацепления (средняя плоскость венца червячного колеса должна совпадать с осью червяка)

14.02.22

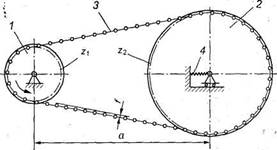

Передачу вращательного движения между параллельными валами, осуществляемую с помощью двух колес — звездочек 1 и 2 и охватывающей их бесконечной цепи 3, называют цепной передачей(рис. 1). Служат для передачи вращения между удаленными друг от друга параллельными валами. Цепь в отличие от ремней изгибается только в одной плоскости, поэтому звездочки устанавливаются на строго параллельных валах.

| |

Достоинства

ДостоинстваК достоинствам цепных передач относят: 1) возможность применения в значительном диапазоне межосевых расстояний; 2) меньшие, чем у ременных передач, габариты; 3) отсутствие скольжения; 4) высокий КПД; 5) малые силы, действующие на валы, так как нет необходимости в большом начальном натяжении; 6) возможность легкой замены цепи; 7) возможность передачи движения нескольким звездочкам.

найдено на revolution.allbest.ru

Недостатки

удлинение цепи с износом

сравнительно высокая стоимость цепей

невозможность использования передачи при реверсировании без остановки

передачи требуют установки на картерах

сложность подвода смазочного материала к шарнирам цепи

скорость движения цепи, особенно при малых числах зубьев звездочек, не постоянна, что вызывает колебания передаточного отношения

15.02.22

Во многих приводах машин и оборудования используется преобразование вращательного движения в поступательное. Это относится к таким распространенным приводам, как приводы подач станков и роботов, измерительных машин, сканирующих столиков, регулировки клапанов и задвижек, различных мехатронных устройств и т.д. Требуемые линейные перемещения – от миллиметров до десятков метров, усилия – от единиц ньютонов до тысяч килоньютонов. Допуски на кинематические погрешности могут выражаться единицами микрометров, а требуемая разрешающая способность шагового привода ограничиваться сотыми долями микрометров.

Для преобразования вращательного движения в поступательное наиболее широко используются передачи винт – гайка. Передачи винт – гайка являются изделиями общемашиностроительного применения, и их качество непосредственно сказывается на качестве машин и оборудования, в состав которых они входят.

Передача винт-гайка (рис. 1) состоит из винта 1 и гайки 2, соприкасающихся винтовыми поверхностями.

Передача винт-гайка предназначена для преобразования вращательного движения в поступательное (при больших углах подъема винтовой линии, порядка

Достоинство винтовых передач:

-

простота конструкции; -

большое передаточное число; -

самоторможение; -

возможность изготовления с большой точностью по шагу.

Недостатки винтовых передач:

-

сравнительно большое трение в резьбе; -

износ; -

низкий КПД передачи.

16.02.22

Подшипник — изделие, являющееся частью опоры или упора, которое поддерживает вал, ось или иную подвижную конструкцию с заданной жёсткостью. Фиксирует положение в пространстве, обеспечивает вращение, качение или линейное перемещение (для линейных подшипников) с наименьшим сопротивлением, воспринимает и передаёт нагрузку от подвижного узла на другие части конструкции Подшипник скольжения — опора или направляющая механизма или машины, в которой трение происходит при скольжении сопряжённых поверхностей. Смазка является одним из основных условий надёжной работы подшипника и обеспечивает:

-

низкое трение; -

разделение подвижных частей; -

теплоотвод; -

защиту от вредного воздействия окружающей среды.

Смазка бывает:

-

жидкой (минеральные и синтетические масла, вода для неметаллических подшипников); -

пластичной (на основе литиевого мыла и кальция сульфоната и др.); -

твёрдой (графит, дисульфид молибдена и др.); -

газообразной (различные инертные газы, азот и др.).

Подшипники скольжения разделяют:

-

в зависимости от формы подшипникового отверстия:-

одно- или многоповерхностные; -

со смещением поверхностей (по направлению вращения) или без (для сохранения возможности обратного вращения); -

со смещением или без смещения центра (для конечной установки валов после монтажа);

-

-

по направлению восприятия нагрузки:-

радиальные; -

осевые (упорные, подпятники); -

радиально-упорные;

-

-

по конструкции:-

неразъёмные (втулочные); -

разъёмные (состоящие из корпуса и крышки); -

встроенные (рамовые, составляющие одно целое с картером, рамой или станиной машины);

-

-

по количеству масляных клапанов:-

с одним клапаном; -

с несколькими клапанами;

-

-

по возможности регулирования:-

нерегулируемые; -

регулируемые.

-

Достоинства подшипников скольжения:

-

надёжность в высокоскоростных приводах; -

способность воспринимать значительные ударные и вибрационные нагрузки; -

сравнительно малые радиальные размеры; -

допускают установку разъёмных подшипников на шейки коленчатых валов и не требуют демонтажа других деталей при ремонте; -

простая конструкция в тихоходных машинах; -

возможность работы в воде; -

допускают регулирование зазора и обеспечивают точную установку геометрической оси вала; -

экономичны при больших диаметрах валов.

Недостатки подшипников скольжения:

-

в процессе работы требуют постоянного надзора за смазкой; -

сравнительно большие осевые размеры; -

большие потери на трение при пуске и при несовершенной смазке; -

большой расход смазочного материала; -

высокие требования к температуре и чистоте смазки; -

пониженный КПД; -

неравномерный износ подшипника и цапфы; -

применение более дорогих материалов; -

повышенный шум.

Подшипники качения состоят из двух колец, тел качения (различной формы) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников качения) выполняют желоба — дорожки качения, по которым при работе подшипника катятся тела качения. Классификация подшипников качения осуществляется на основе следующих признаков:

-

по виду тел качения:-

шариковые; -

роликовые (игольчатые, если ролики тонкие и длинные);

-

-

по типу воспринимаемой нагрузки:-

радиальные (нагрузка вдоль оси вала не допускается); -

радиально-упорные, упорно-радиальные (воспринимают нагрузки как вдоль, так и поперек оси вала, часто нагрузка вдоль оси только одного направления); -

упорные (нагрузка поперек оси вала не допускается); -

линейные (обеспечивают подвижность вдоль оси, вращение вокруг оси не нормируется или невозможно, встречаются рельсовые, телескопические или вальные линейные подшипники); -

шариковые винтовые передачи (обеспечивают сопряжение винт-гайка через тела качения);

-

-

по числу рядов тел качения:-

однорядные; -

двухрядные; -

многорядные;

-

-

по способности компенсировать несоосность вала и втулки [3]:-

самоустанавливающиеся; -

несамоустанавливающиеся.

-

17.02.22

МуфтыМуфта – устройство, предназначенное для соединения концов валов или для соединения валов с расположенными на них деталями.

Основное назначение: передача вращающего момента без изменения его модуля и направления.

Функции, выполняемые муфтами

: предохранение механизма от перегрузок, компенсирование несоосности валов, разъединение или соединение валов во время работы и др. Муфта глухая образует жесткое и неподвижное соединение валов. Они не компенсируют ошибки изготовления и монтажа, требуют точной центровки валов. Применяются обычно глухие муфты для тихоходных валов.

Втулочная муфта – самая простая из глухих муфт, состоит из соединительной втулки со штифтами (рис. 7.1, а) или шпонками (рис. 7.1, б). Основное их достоинство – простота конструкции. Применяют их при относительно небольших нагрузках на валах диаметрами до 60…70 мм.

Муфта фланцевая – наиболее распространенная (рис. 7.2), состоит из двух полумуфт 2, соединенных болтами 1. Болты ставят через один: с зазором (вариант I) и без зазора под развертку (вариант II). Центрирование полумуфт в этом случае осуществляют болтами, установленными без зазора, которые рассчитывают на срез. Установка болтов без зазора позволяет получить муфты меньших габаритов и поэтому более распространена.

Фланцевые муфты применяют для соединения валов диаметром до 200 мм и более. Достоинствами таких муфт являются простота конструкции и сравнительно небольшие габариты.

Жесткая компенсирующая муфта. За счет подвижности деталей такие муфты компенсируют радиальные, угловые и осевые смещения валов, вызванные неточностями их изготовления, монтажа и упругими деформациями. Это позволяет уменьшить нагрузки на валы и подшипники.

Недостаток жестких компенсирующих муфт – отсутствие упругодемпфирующих элементов, смягчающих толчки и удары. Наибольшее распространение получили кулачково-дисковая и зубчатая.

Кулачково-дисковая муфта (рис. 7.3) состоит из двух полумуфт 1 и 3, соединенных промежуточным диском 2. При работе диск перемещается по пазам полyмуфт, и тем самым компенсируются несоосность соединяемых валов (радиальные смещения – до 0,04d, угловые – до 30').

Скольжение выступов в пазах сопровождается их износом. Интенсивность износа возрастает с увеличением несоосности и частоты вращения. Для уменьшения износа поверхности трения муфты периодически смазывают и не допускают на них больших напряжений смятия.

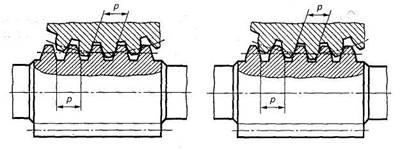

Зубчатая муфта (рис. 7.4, а) состоит из двух полумуфт 1 и 3 с наружными зубьями эвольвентного профиля и разъемной обоймы 2 с внутренними зубьями. Передача вращающего момента осуществляется большим числом одновременно работающих зубьев, что обеспечивает высокую нагрузочную способность и малые габариты муфты.