Файл: И. И. Лаптева, М. А. Колесников неразрушающий контроль деталей вагонов рекомендовано Методическим советом двгупс в качестве учебного пособия Хабаровск Издательство двгупс 2012.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 637

Скачиваний: 6

СОДЕРЖАНИЕ

1. ВИДЫ И МЕТОДЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

2.1. Феррозондовый метод контроля:основные понятия и технология

2.2. Технология контроля деталей рамы тележки грузового вагона модели 18-100 (18-493)

2.4. Магнитопорошковый контроль

3. ВИХРЕТОКОВЫЙ МЕТОД КОНТРОЛЯ

4. ДЕФЕКТОСКОПИЯ ПРОНИКАЮЩИМИ ЖИДКОСТЯМИ

5. УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ

5.2. Факторы, влияющие на эффективность УЗД

5.4. Принципиальное устройство ультразвукового дефектоскопа

5.5. Способы ввода ультразвука в деталь

5.6. Методы ультразвукового контроля

5.7. Средства настройки дефектоскопа

5.8. Контроль оси на прозвучиваемость (УД2-12)

5.10. Ультразвуковая дефектоскопия колёс

6. АКУСТИКО-ЭМИССИОННЫЙ МЕТОД КОНТРОЛЯ

7. Интроскопический метод контроля

Тестовые задания по дисциплине «Основы технической диагностики»

Если взять два диполя, то их связь сведется к взаимодействию обращенных друг к другу «точечных» полюсов, которое подчиняется тому же закону Кулона, что и взаимодействие точечных электрических зарядов с силой

, (1)

, (1)

где qm1 и qm2 – точечные магнитные массы; – магнитная проницаемость (коэффициент, учитывающий роль среды, для вакуума 0 = 4 ·10–7 Гн/м – магнитная постоянная); r – кратчайшее расстояние между qm1 и qm2, м.

При проведении аналогии между явлениями магнитостатики и электростатики следует помнить об отсутствии раздельного существования положительного и отрицательного магнетизма.

Для того чтобы перейти к характеристикам магнитного поля, создаваемого магнитным зарядом, например зарядом 1 (с вышеизложенным пониманием выражения «магнитный заряд»), необходимо, представив другой заряд пробным, сократить выражение (1) на единицу пробной магнитной массы (в данном случае – на qm2). Результатом преобразования будет характеристика магнитного поля, именуемая напряженностью:

. (2)

. (2)

В выражении (2) и далее не ставится цифровой индекс пробной магнитной массы, так как потенциально ее выбор не принципиален. Таким образом, напряженность поля точечной магнитной массы

. (3)

. (3)

Наряду с напряженностью магнитного поля вводится понятие

магнитной индукции:

. (4)

. (4)

При отсутствии сильных внешних источников магнитного поля напряженность магнитного поля Земли на некотором уровне относительно ее поверхности должна быть достаточно стабильной.

Интерес представляет измерение значения и определение направления вектора напряженности магнитного поля в пространстве, имеющем в своем объеме возмущающие источники магнитного поля в виде объектов железнодорожного транспорта, подвергаемых феррозондовому контролю (боковые рамы и надрессорные балки, корпус автосцепки и др.). Детали намагничиваются стационарными магнитами, и контроль проводится в режиме остаточной намагниченности, при котором напряженность на поверхности детали достигает 1000 А/м. Результат этого

взаимодействия и является предметом исследования, так как по технологии проведения феррозондового контроля вышеперечисленные объекты размагничиванию не подлежат (ни в лаборатории магнитного контроля или на участке контроля в депо, ни в эксплуатации).

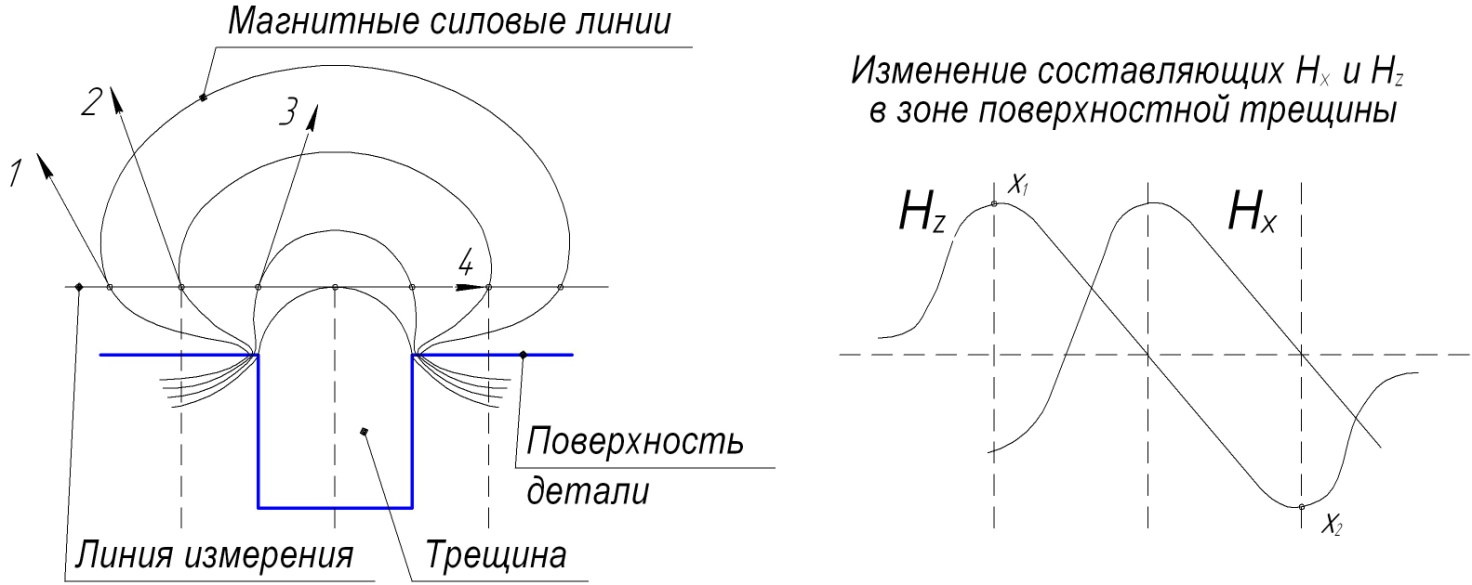

Искаженное магнитное поле над дефектом называется полем рассеивания. Дефекты в материале детали могут быть поверхностными и подповерхностными (на некоторой глубине). Магнитное поле рассеивания, вызванное поверхностным дефектом, может быть представлено схемой (рис. 3).

В зоне трещины абсолютные значения Нz и Нх имеют примерно одинаковую величину. Такие же значения появляются при влиянии подповерхностных дефектов.

| Рис. 3. Схема магнитного поля рассеивания: 1, 2, 3, 4 – направления вектора напряженности магнитного поля на линии измерения; Нz и Нх – нормальная (перпендикулярная поверхности детали) и тангенциальная (параллельная поверхности детали) составляющие вектора напряженности магнитного поля |  |

Из анализа изменения Hz в точках х1 и х2 следует выражение (5) для градиента магнитного поля:

. (5)

. (5)

Непосредственно в зоне центра трещины градиент равен нулю.

Феррозондовый метод контроля основан на измерении феррозондовым прибором градиента напряженности магнитного поля рассеивания, созданного дефектом в намагниченном изделии. Этот градиент во много раз больше значений напряженности магнитного поля над подповерхностными дефектами и изменением Нх в зоне трещины.

В феррозондовой дефектоскопии применяются феррозондовые преобразователи ФП-4 (с базой 4 мм). ФП имеет два параллельно расположенных сердечника на расстоянии ∆х. Сердечники выполнены из магнитомягкого сплава. Эти стержни имеют одинаковые обмотки, соединенные последовательно. При прохождении тока создается переменное магнитное поле, совпадающее по величине и направлению. При перемещении ФП над дефектом происходит сложение напряжений магнитного поля катушек с напряжением магнитного поля рассеивания от дефекта, что меняет величину магнитной индукции катушек.

Область применения метода:

тележка 18-100 (рама тележки в сборе – намагничивающее устройство МСН-10, способ СОН; МСН-14, способ СПП; боковая рама отдельно; надрессорная балка отдельно);

тележка КВ3-И2 (рама и надрессорная балка);

тележки КВ3-5 и все модели КВ3-ЦНИИ и ТВЗ-ЦНИИ (рама и надрессорная балка);

автосцепное устройство (тяговый хомут).

Технологический процесс:

-

Подготовка дефектоскопа, его настройка с помощью стандартного образца на определенный уровень чувствительности. -

Подготовка детали:

-

очистка от загрязнений; -

осмотр детали; -

отбраковка негодных деталей по внешним признакам.

-

Намагничивание детали способом СОН или СПП. -

Обнаружение дефекта. ФП устанавливается перпендикулярно поверхности, его продольная ось должна быть направлена вдоль линии сканирования, расстояние между линиями сканирования находится в пределах от 3 до 15 мм и определяется инструкцией по дефектоскопии. Скорость сканирования не более 8 см/с. При выявлении дефекта место дефекта должно проверяться более тщательно.

2.2. Технология контроля деталей рамы тележки

грузового вагона модели 18-100 (18-493)

Для контроля деталей тележки модели 18-100 используют дефектоскопные феррозондовые установки 8-ДФ-103, 8-ДФ-105, 8-ДФ-201,

8-ДФ-205, а модели 18-493 – 7-ДФ-201, 7-ДФ-205 (для контроля тележки в сборе), 91-ДФ-201, 91-ДФ-205 (боковой рамы) и 51-ДФ-201, 51-ДФ-205 (надрессорной балки подетально). Состав феррозондовых установок и описание работы их составных частей приведены в [11].

Контроль боковых рам и надрессорных балок в сборе выполняют способом остаточной намагниченности (СОН), а подетально – способом приложенного поля (СПП) [11]. Из-за относительно малых значений индукции (по сравнению с индукцией приложенного поля) чувствительность СОН меньше, чем чувствительность СПП, однако исключается мешающее влияние намагничивающего поля, объект контроля можно устанавливать в любое положение, удобное для осмотра с достаточным освещением, и проводить контроль в условиях отсутствия источников питания электромагнитов, что улучшает условия безопасности труда.

Детали, подлежащие феррозондовому контролю, помещают на позицию контроля и при необходимости закрепляют.

Если детали ремонтируют сваркой, то феррозондовый контроль следует проводить до сварки. Если возникает необходимость контроля после сварки, то объект контроля необходимо охладить до температуры ниже 40 С и вновь намагнитить его перед проведением контроля.

Контролируемые детали после проведения контроля размагничиванию не подлежат.

Феррозондовые дефектоскопные установки, используемые для контроля боковой рамы, предполагают намагничивание тележки модели

18-100 с помощью стационарного намагничивающего устройства МСН 10, а модели 18-493 – МСН 10-03.

Дефектоскопирование доступных зон контроля боковых рам и надрессорных балок тележки производится способом остаточной намагниченности в замкнутой цепи.

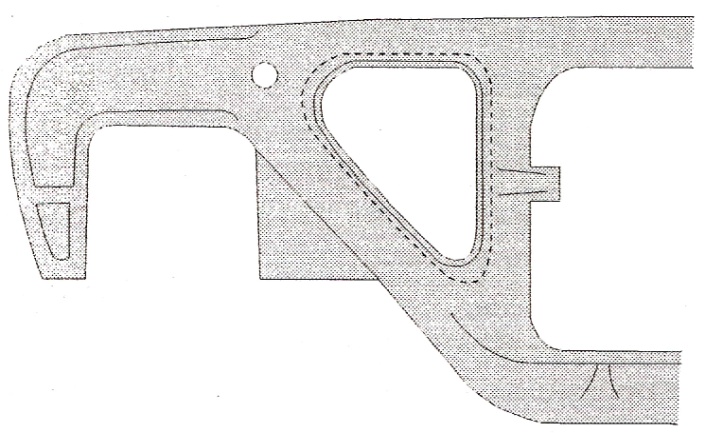

Д

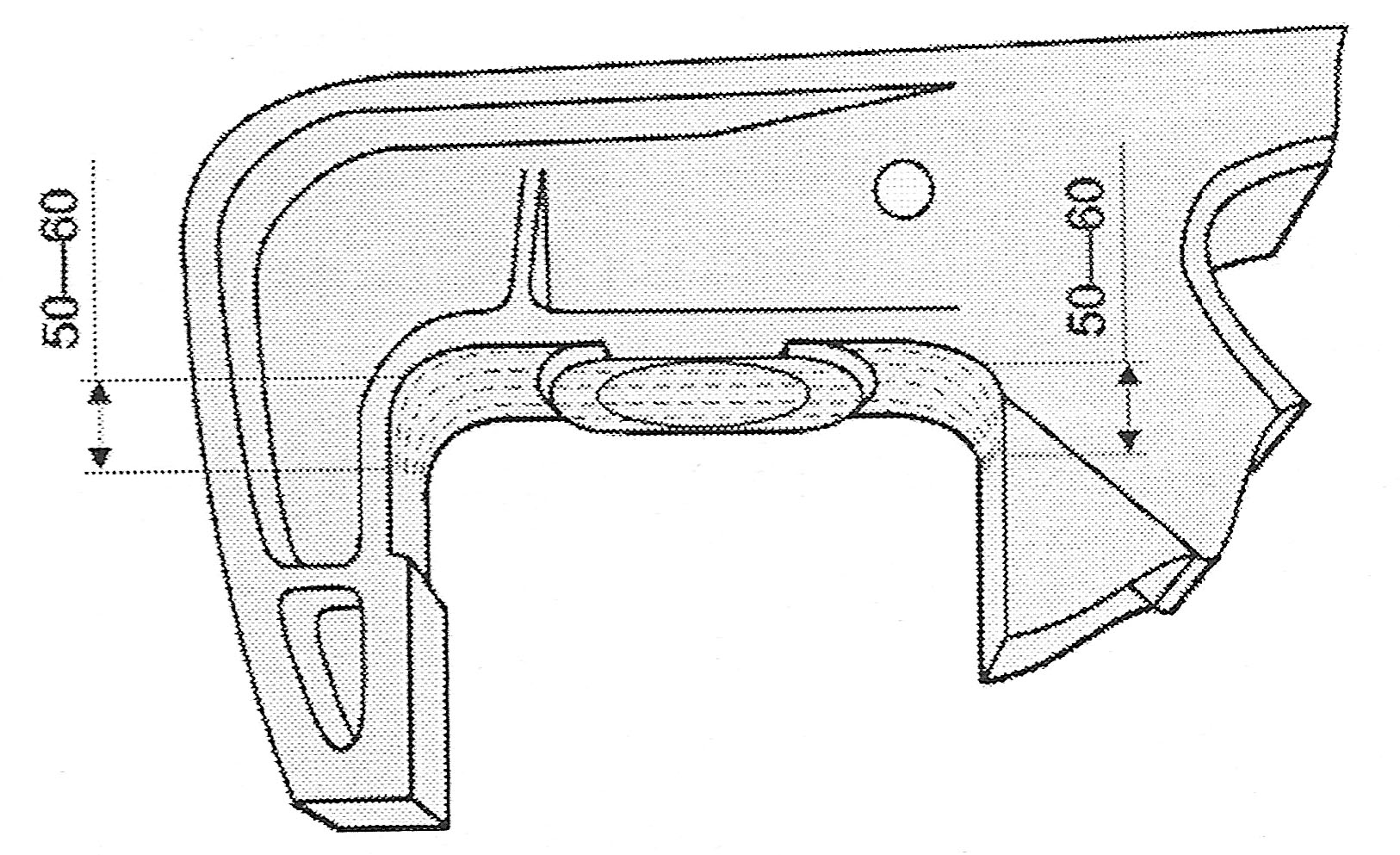

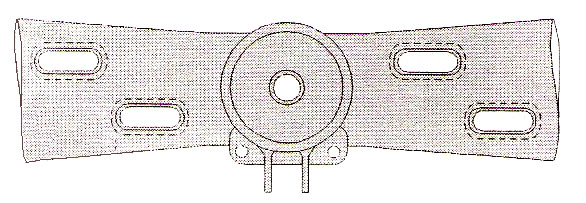

Рис. 4. Зоны контроля опорной

поверхности и буксового проема БР

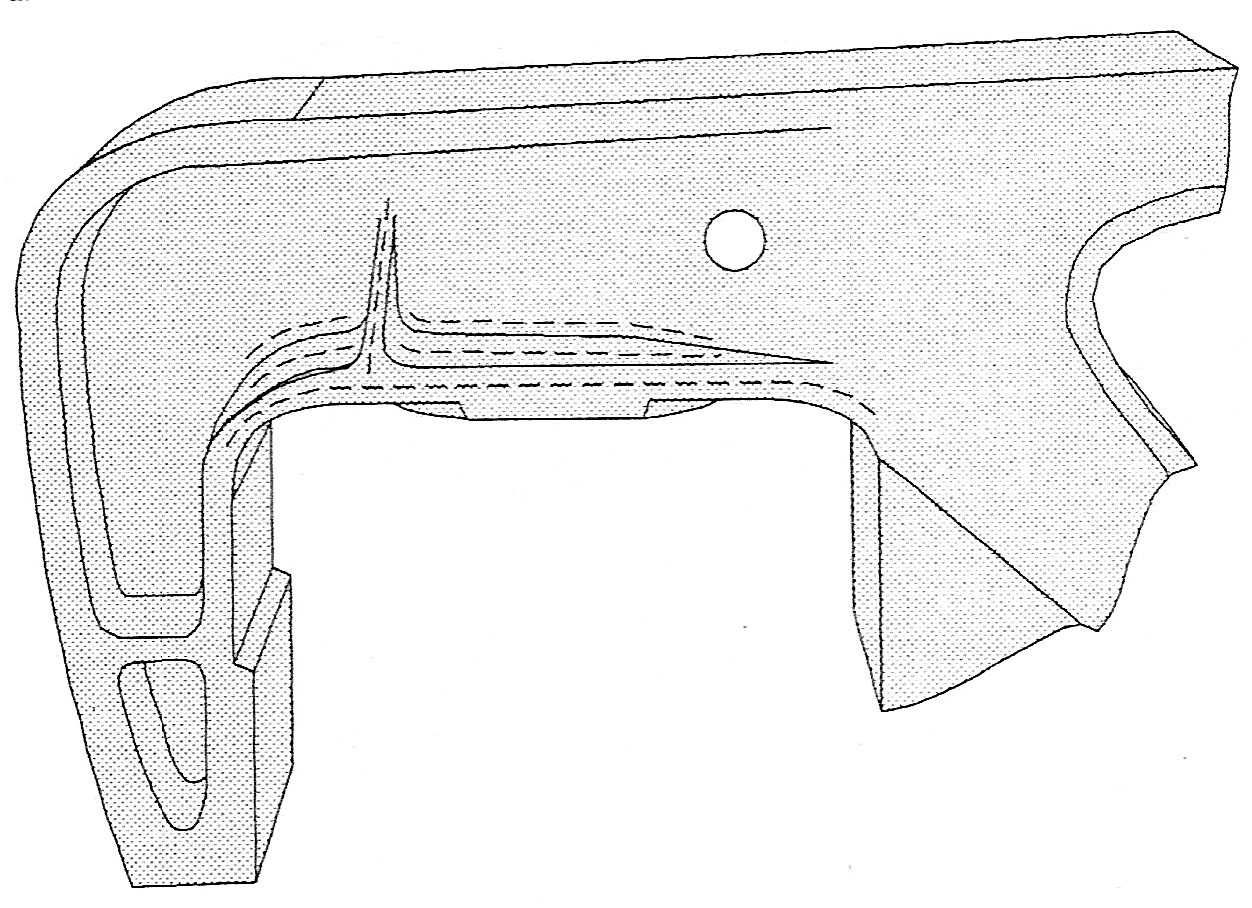

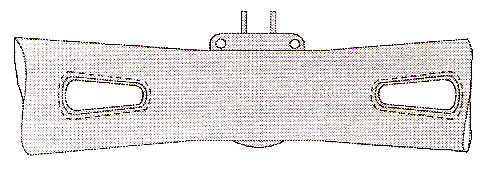

Рис. 5. Зона контроля пояса

над буксовым проемом

ефектоскопирование зон боковой рамы (БР) выполняется сканированием феррозондовым преобразователем всей опорной поверхности, зон наружного и внутреннего углов буксового проема, каждая из которых распространяется с одной стороны до литейного прилива, с другой – на 50–60 мм боковой поверхности, прилегающей к соответствующему углу (рис. 4).

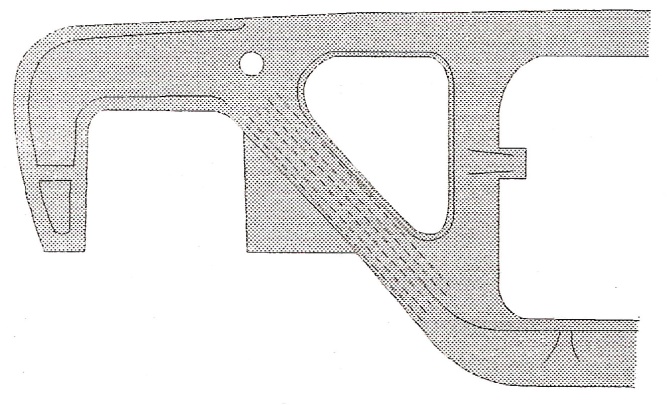

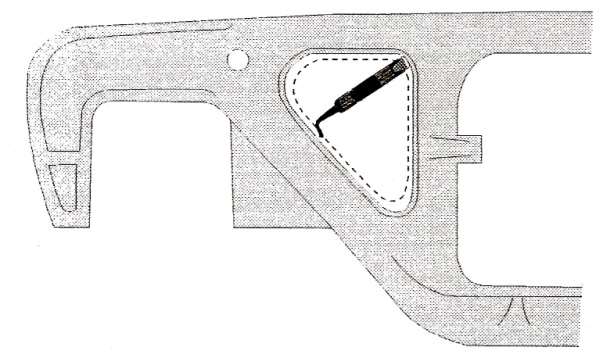

Шаг сканирования принимают 5–8 мм; кромок, полок верхнего пояса и ребер усиления над буксовым проемом с обеих сторон боковой рамы (рис. 5) 5–8 мм, при этом продольная ось ФП должна быть параллельна кромкам ребер усиления; наклонного пояса с обеих сторон боковой рамы с шагом 5–8 мм (рис. 6); кромок технологического окна на расстоянии 5–10 мм; от края с обеих сторон БР (рис. 7), а также кромок внутри технологического окна (рис. 8); оставшихся буксовых проемов, поясов над буксовыми проемами и наклонных, а также технологических окон снаружи и внутри боковых рам тележки.

С

Рис. 6. Зона контроля наклонного пояса

ледует учитывать ложные срабатывания индикаторов дефектоскопов, не связанные с дефектами – помехами или фоном (структурная неоднородность материала боковины, магнитные пятна, шероховатость поверхности, неоднородность намагничивающего поля).

Рис. 7. Линия сканирования кромки технологического окна |  Рис. 8. Линия сканирования кромок внутри технологического окна |

2.3. Феррозондовый контроль

надрессорной балки тележки в сборе

Контроль надрессорной балки (НБ) осуществляется сканированием феррозондовым преобразователем следующих зон контроля:

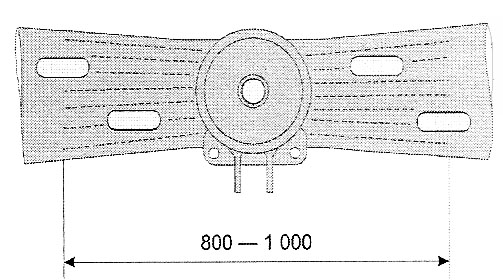

–

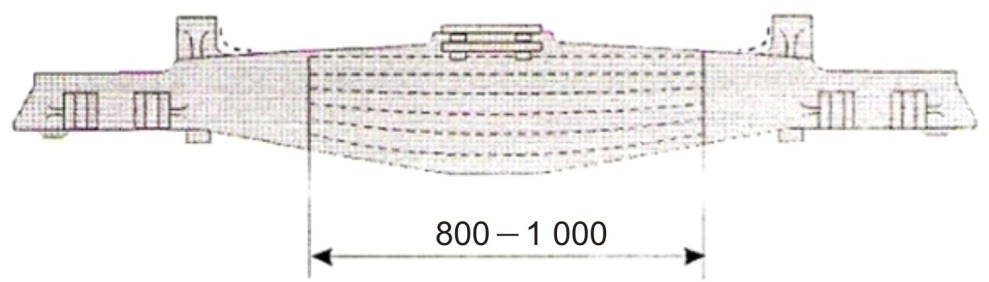

Рис. 9. Зона контроля верхнего пояса НБ

верхнего пояса надрессорной балки на длине 800–1000 мм (рис. 9) с шагом 5–15 мм;

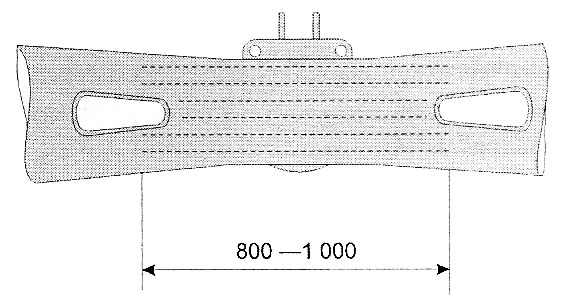

– нижнего пояса надрессорной балки на длине 800–1000 мм (рис. 10) с шагом 5–8 мм;

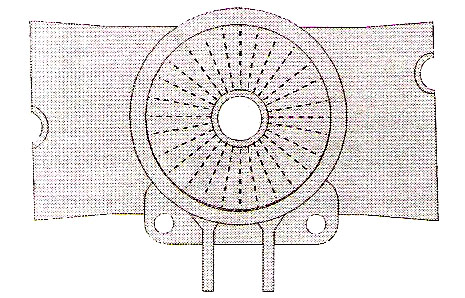

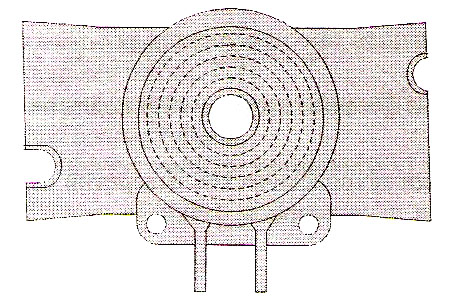

– кромок технологических отверстий в нижнем и верхнем поясах надрессорной балки на расстоянии 5–10 мм от края кромок (рис. 11); в радиальном направлении (рис. 12), а также по кругу опорной поверхности подпятника (рис. 13) с шагом 5 – 8 мм; переходов от верхнего пояса балки к опорам скользунов (рис. 14); кромок наружного и внутреннего буртов подпятника; галтельного перехода от наружного бурта подпятника к верхнему поясу надрессорной балки в радиальном направлении зигзагообразно и по кругу.

Рис. 10. Зона контроля нижнего пояса НБ | а  б  Рис. 11. Линии сканирования кромок технологических отверстий: а – в верхнем поясе; б – в нижнем | |

| | | |

Рис. 12. Радиальные линии сканирования опорной поверхности подпятника |  Рис. 13. Круговые линии сканирования опорной поверхности подпятника | |

Рис. 14. Зона контроля перехода

от верхнего пояса балки к скользунам

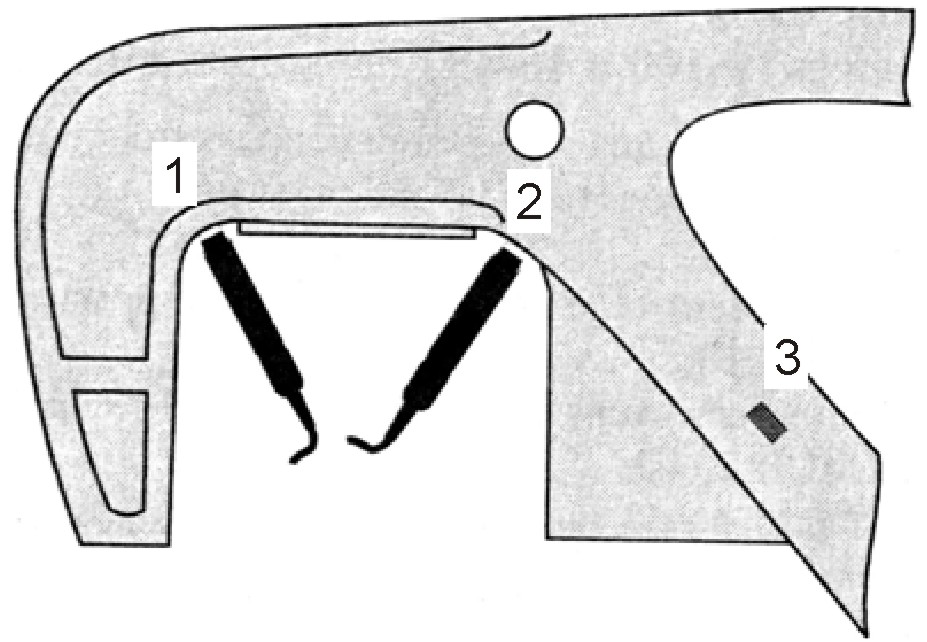

Дефектоскопирование недоступных до разборки тележки зон контроля боковых рам и надрессорной балки тележки производится способом остаточной намагниченности. Т

а

ележка снимается с позиции намагничивания, устанавливается на позицию разборки и разбирается на составные части.

Д

Рис. 15. Схема измерения напряженности магнитного поля на поверхности боковой рамы

ля повышения достоверности феррозондового контроля проводят контроль намагниченности ОК. Гарантия необходимого уровня намагниченности может быть подтверждена измерением напряженности магнитного поля в определенных точках на поверхности детали. Подтверждение необходимого уровня намагниченности на поверхности боковой рамы осуществляется измерением напряженности магнитного поля (рис. 15) измерителем напряженности магнитного поля или прибором магнитоизмерительным феррозондовым комбинированным с подключением ФП-полемера [29] в замкнутой магнитной цепи при подведенных к челюстям боковых рам замыкателях магнитного потока.

Напряженность магнитного поля на поверхности боковой рамы измеряется в следующих точках:

– на поверхности наружного угла буксового проема;

– поверхности внутреннего угла буксового проема;

– наклонном поясе.

Измеренное значение напряженности магнитного поля на поверхности боковой рамы должно составлять (рис. 15) в точках 1 не менее 80 А/м; 2 – не менее 60 А/м; 3 – не менее 40 А/м.

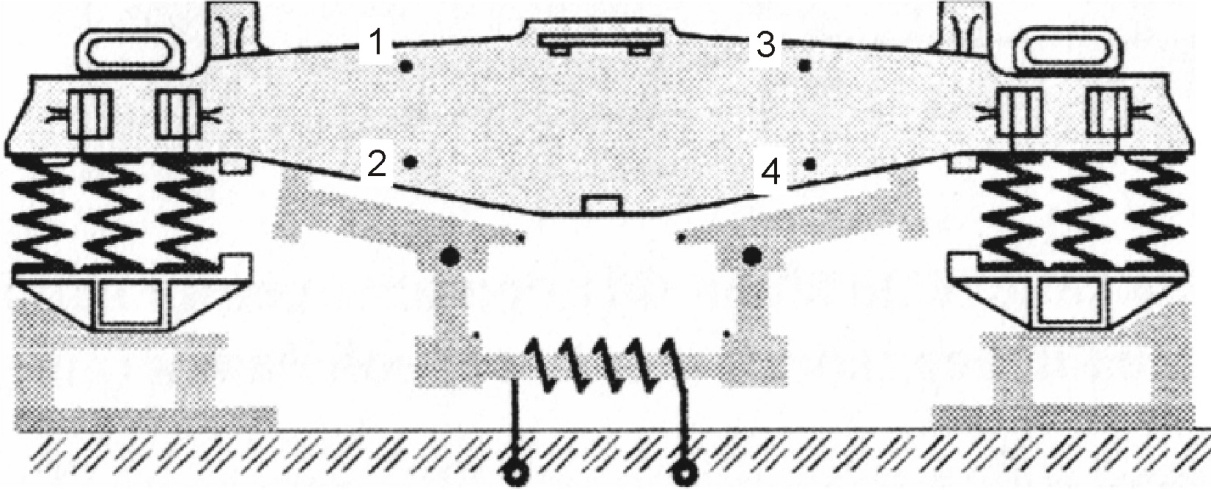

Подтверждение необходимого уровня намагниченности на поверхности надрессорной балки осуществляется измерением напряженности магнитного поля (рис. 16) измерителем напряженности магнитного поля или прибором магнитоизмерительным феррозондовым комбинированным с подключением ФП-полемера [29] на обеих боковых стенках в точках, указанных на рис. 16.

Измеренное значение напряженности магнитного поля на поверхности боковых стенок надрессорной балки тележек модели 18-100 и 18-493 в указанных точках (рис. 16) должно быть не менее 40 А/м.

Чувствительность контролируют на стандартных настроечных образцах, имеющих естественные или искусственные дефекты.

Рис. 16. Схема измерения напряженности магнитного поля

на поверхности надрессорной балки