Файл: Сварочная техника и технология занимает одно из ведущих мест в современном производстве.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 89

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Твёрдость металла шва сварных соединений из стали марки 20Х13 выполненными ручной электродуговой сваркой должна составлять 260 HB.Требование на корозионностойкость сварного соединения должна соответствовать чертёжному проекту или технической документации.

В сварных соединения не допускаются следующие дефекты: холодные трещины, подрезы, пористость наружной поверхности шва, прожоги.

2.4 Требование к квалификации сварщика

Все рабочие, допускаемые к изготовления сварной конструкции должны пройти соответствующие квалификационные испытания. Эти испытания должны повторяться два раза в год, по этому распоряжением по цеху создаётся специальная комиссия, которая проверяет теоретическую подготовку и практические навыки всех специалистов. Практическая подготовка у сварщиков включает в себя умение практически качественно выполнять сварку соответствующего изделия и соединений.

Сварка печи должна осуществляться сварщиком 3-4 разряда, которые прошли аттестацию и все испытания, так как эта конструкция малоответственная.

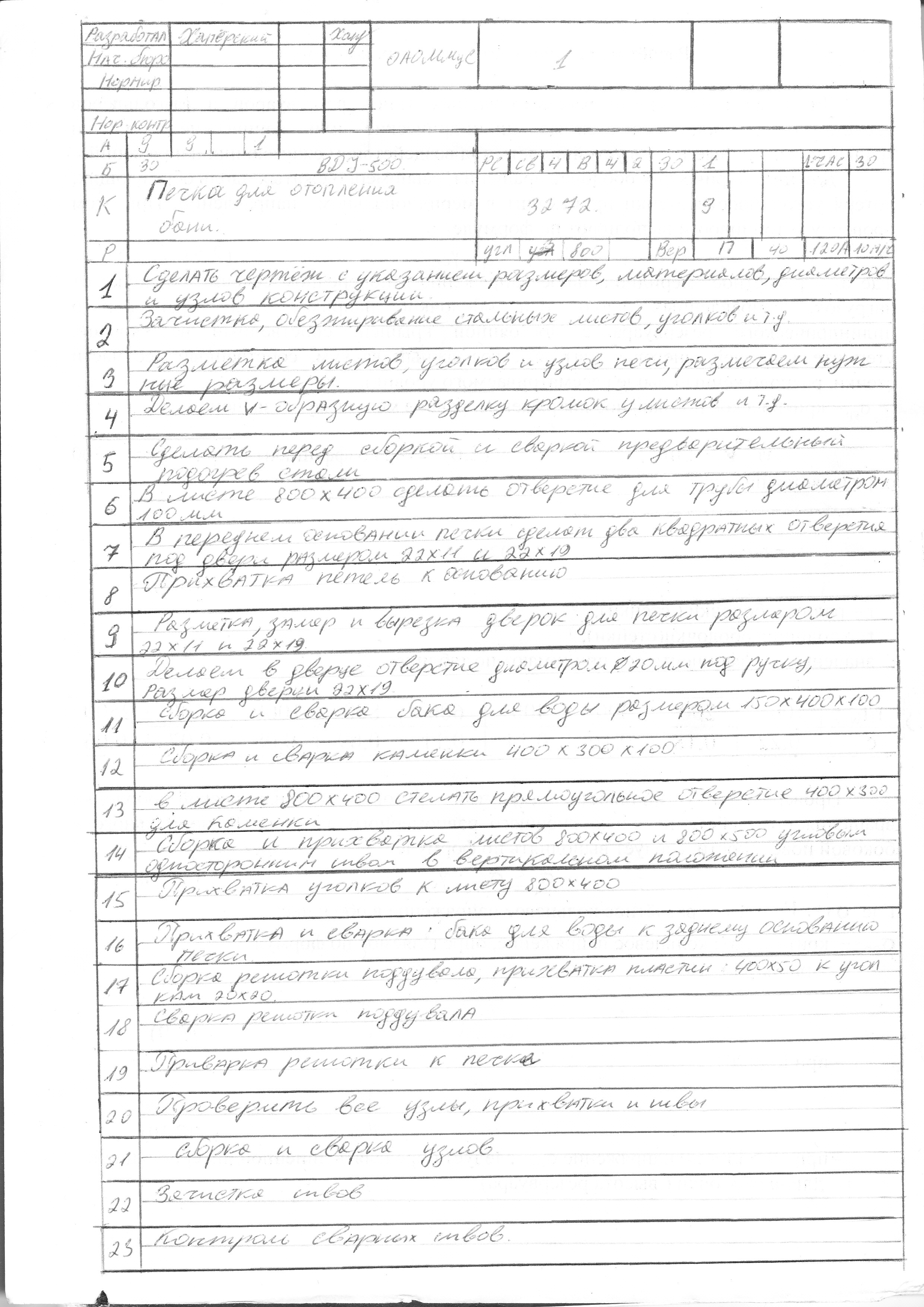

3 Технологический процесс изготовления сварной конструкции

3.1 Расчленение конструкции на узлы и подузлы

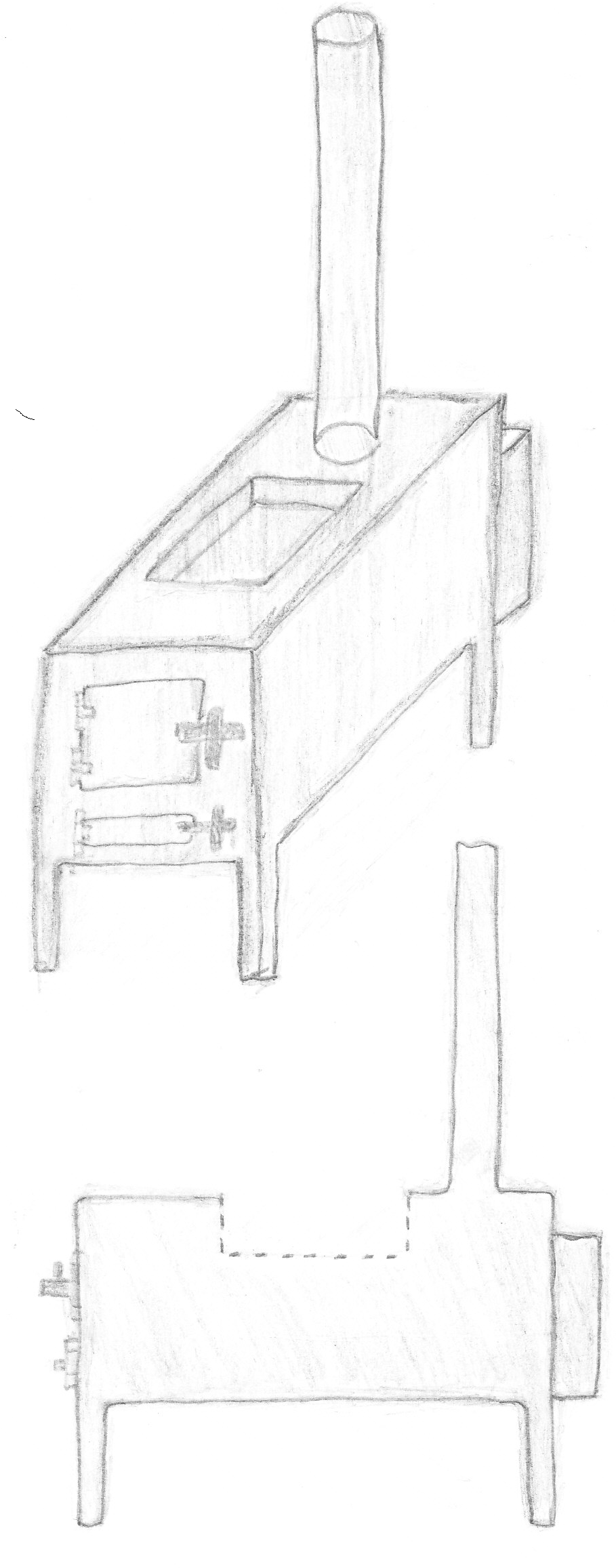

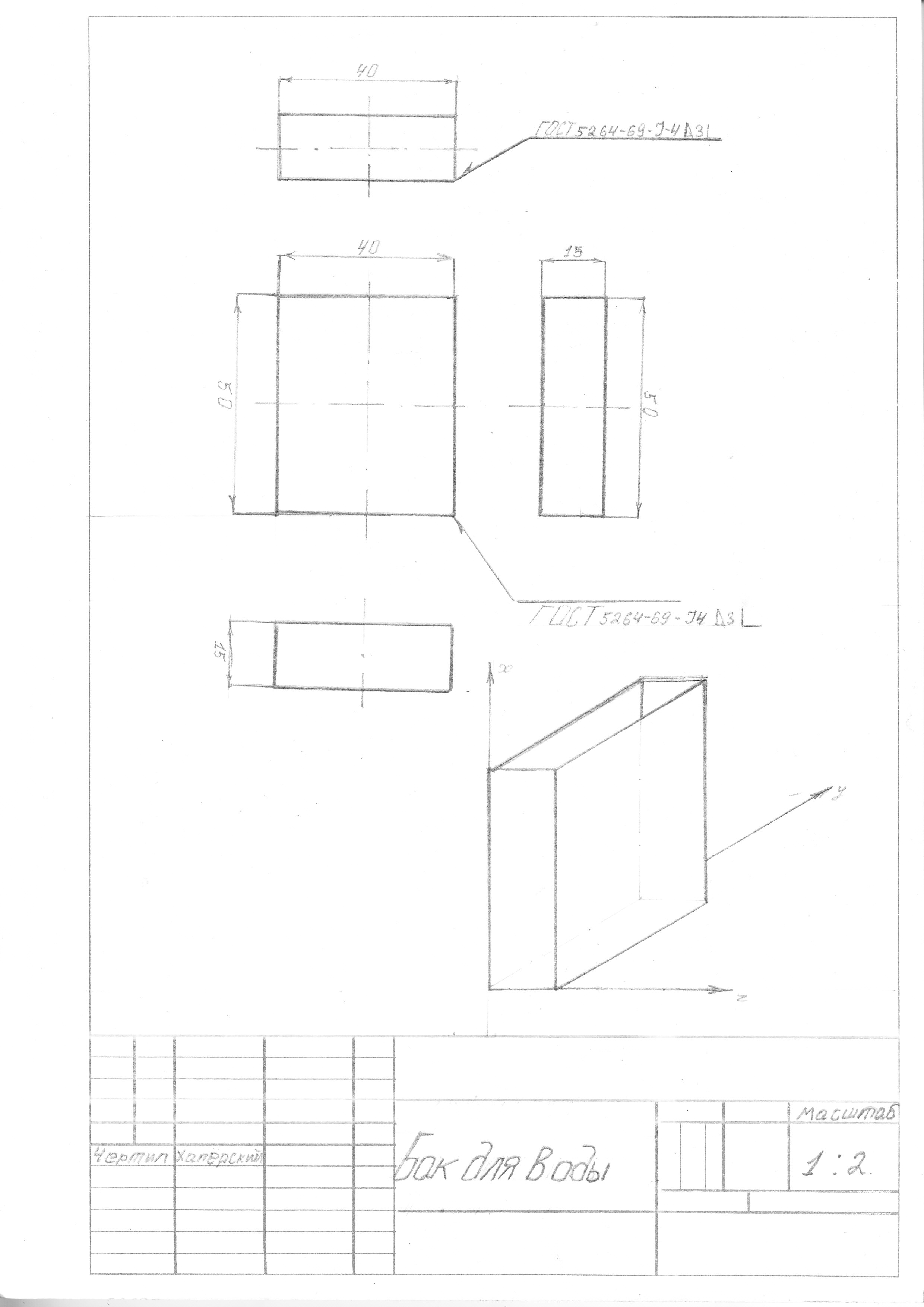

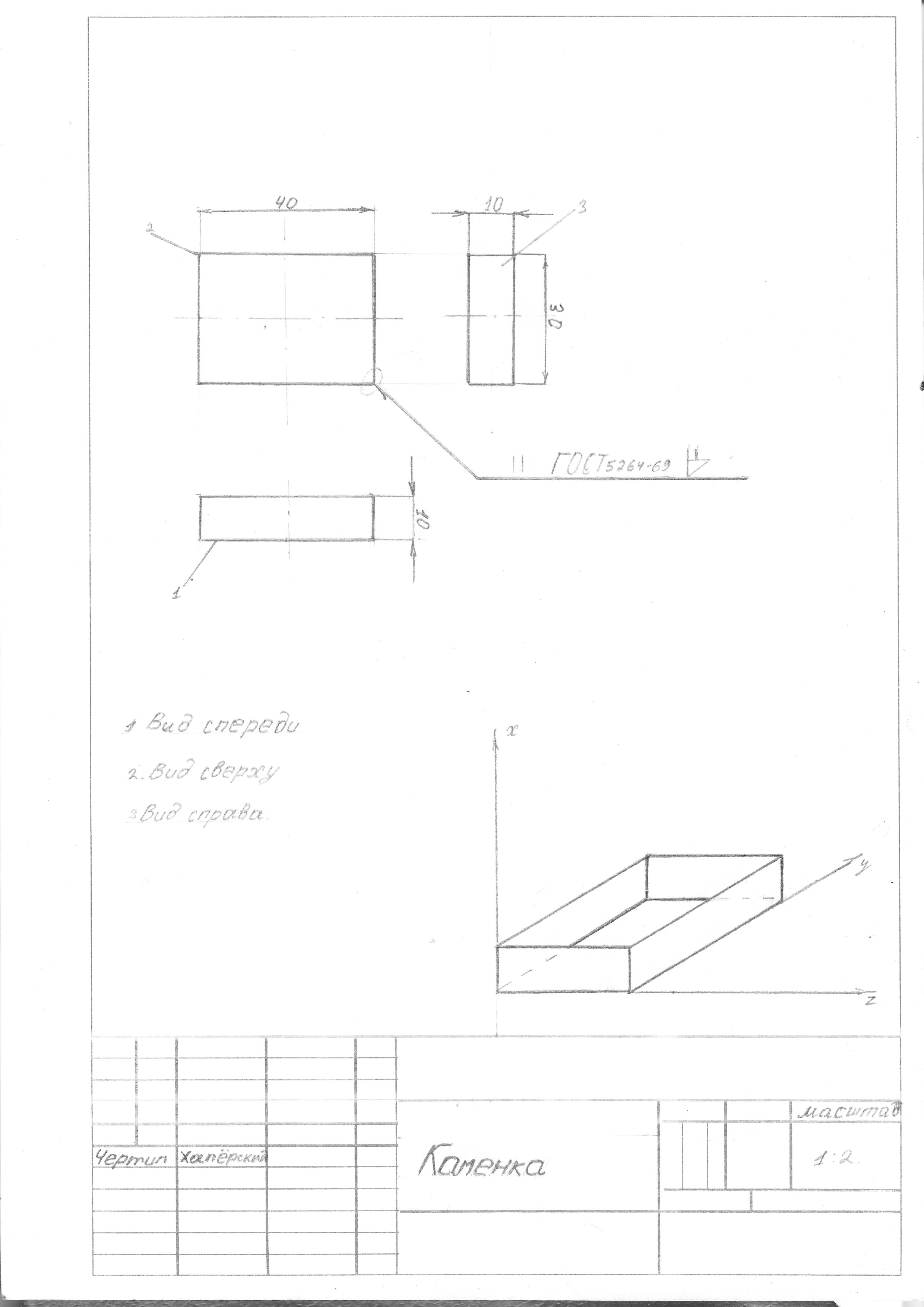

Эскиз печки

Собираемая печь расчленяется технологом на отдельные детали , более простые по форме имеющий общий вес , чтобы обеспечить удобство работы , простоту и минимальные деформации и напряжения после сварки.

В технологическом процессе подробно описывается порядок сборки и сварке деталей и узлов печи в целом

Сборка и сварка некоторых деталей может осуществляться вручную, а другие детали и узлы свариваются по возможности при помощи специальных сборочно-сварочных приспособлений. После сборки (перед сваркой) конструкция должна контролироваться ОТК – отделом технического контроля.

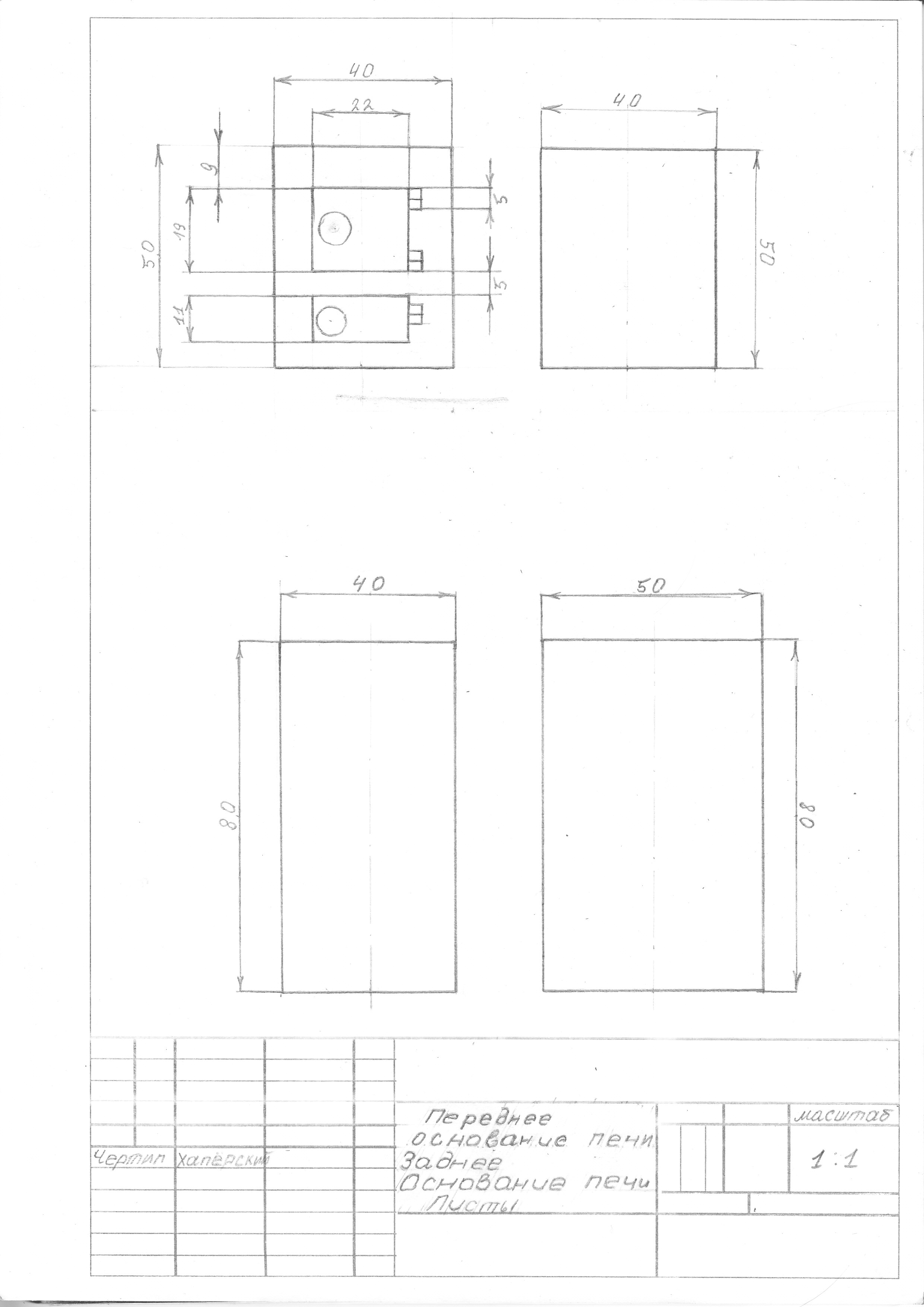

Разбивка изделия на детали:

1)лист длинной 800мм, шириной 400мм, толщиной 10мм, 2шт;

2) лист длинной 800мм, шириной 500мм, толщиной 10мм, 2шт;

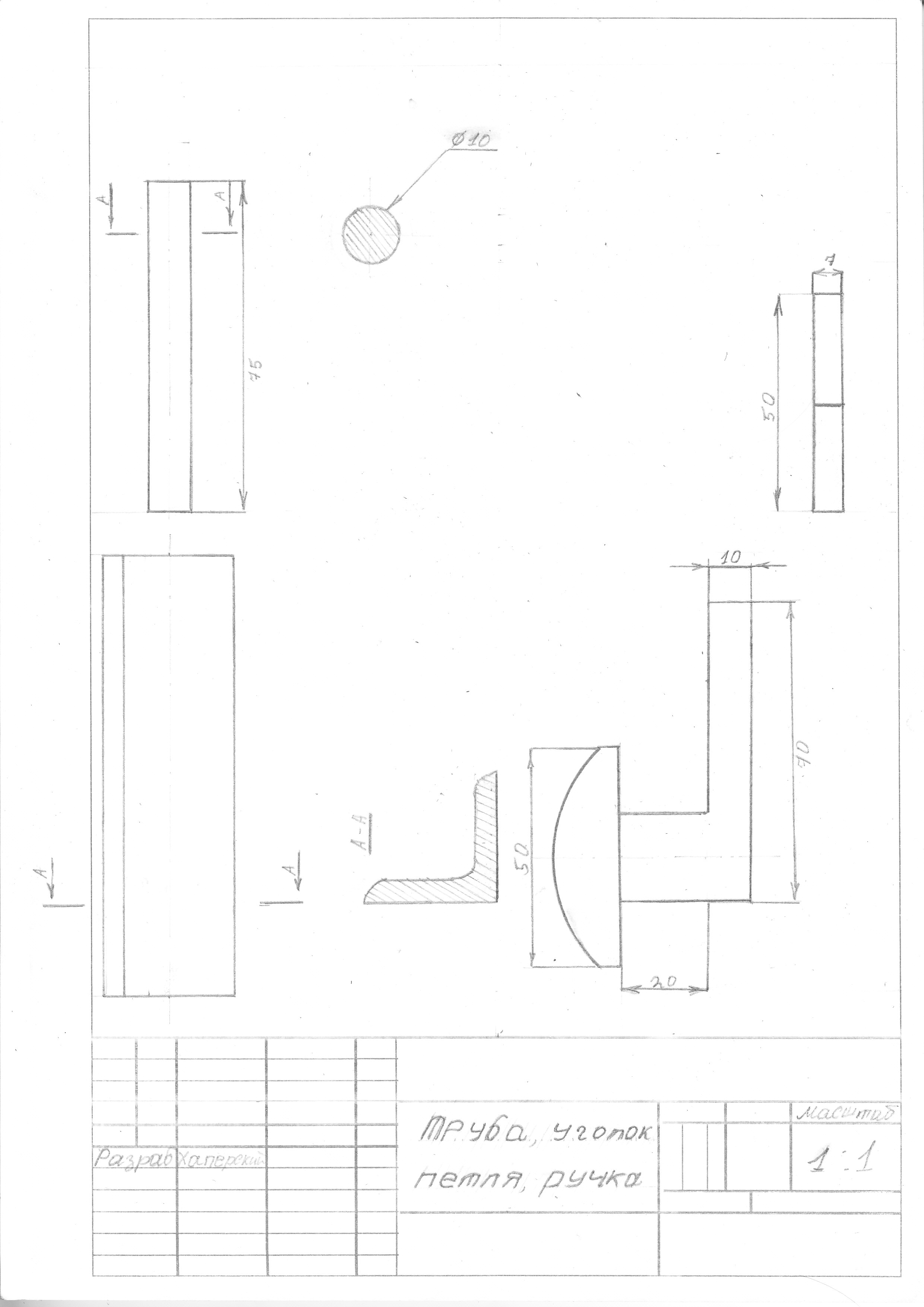

3) уголки 30 × 30, длиной 200мм, шириной 30мм;толщиной 10мм, 4шт;

4) труба диаметром 100мм, длиной 1500мм, толщиной 10мм, 1шт;

5) заднее основание печи длинна 500мм, ширина 400мм, толщина стали 10мм 1шт;

6) переднее основание печи длинна 500мм, ширина 400мм; толщина 10мм, 1 шт.

7) петли 2шт длинной 50мм, диаметром 7мм.

8) бак для воды длинной 150мм; шириной 400мм; высотой 100мм, 1шт;

9) бак для камней (каменка) длинной 400мм, шириной 300мм, высотой 100мм, 1шт.

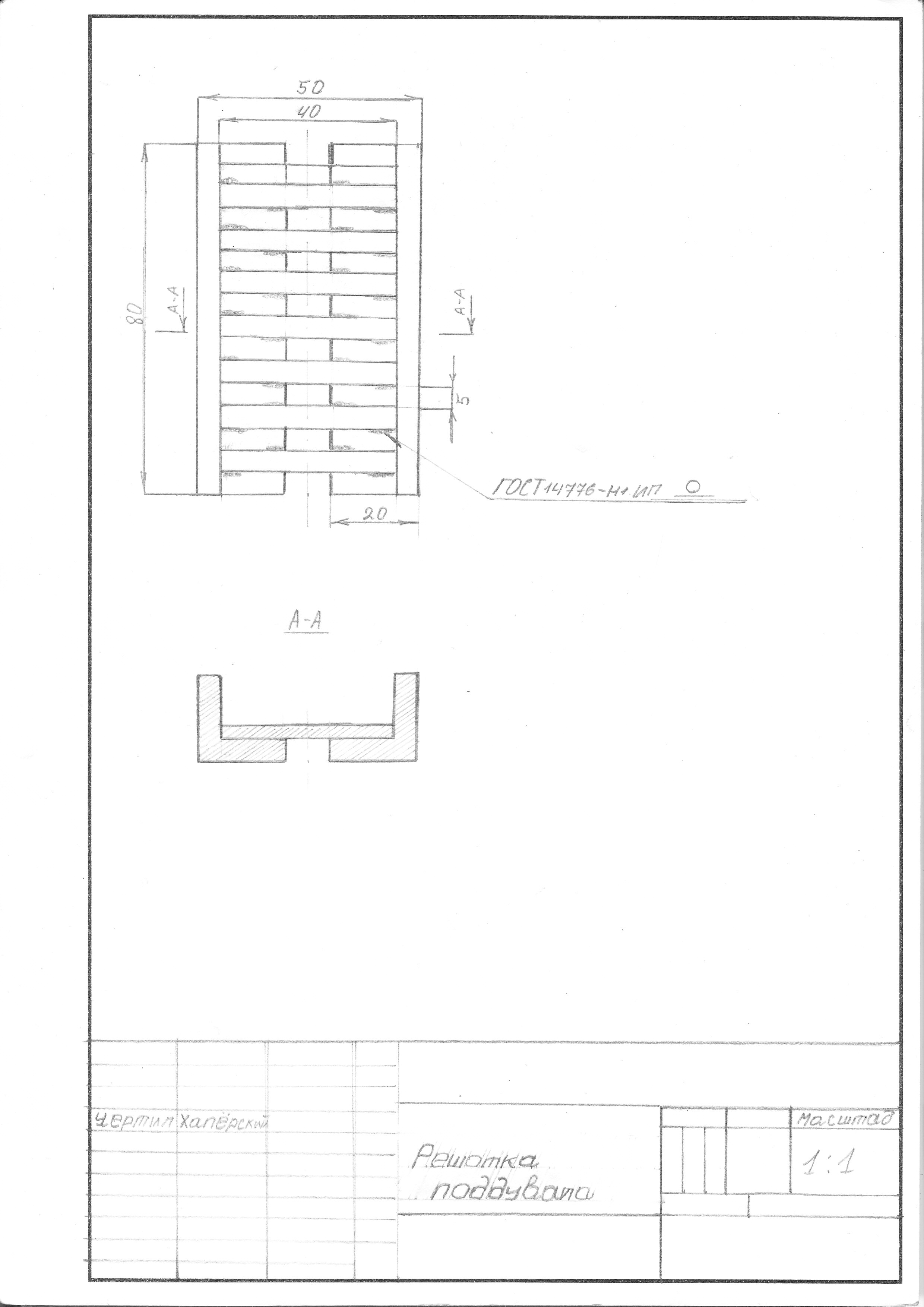

10) решетка поддувала длинна 800мм; ширина 400мм, 1 шт;

11) пластины для решетки длинна 400мм, ширина 50мм, 8шт; сваренные к ним уголки 20×20, длинной 800мм; 2шт.

Габаритные размеры печи после сборки и сварки будут выглядеть следующим образом:

- длина 800мм (с баком для воды 950мм)

- ширина 400мм;

- высота 500мм ( с учётом высоту уголков 700мм).

Сварку данного изделия производить (РДС) ручной дуговой сваркой плавящимся электродом.

После сварки данное изделие должно подвергаться термообработке и ультразвуковому контролю сварных швов на наличие дефектов.

3.2 Заготовительные операции

Существуют следующие виды заготовительных операций:

- правка;

- разметка;

- резка;

- обработка кромок;

- гибка и очистка под сварку.

Так как печка состоит из листов, трубы и уголков, то необходимо перед сваркой выполнить следующие операции:

1) Правка листов

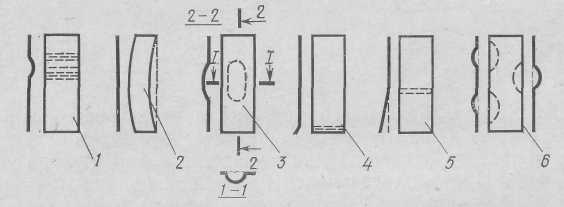

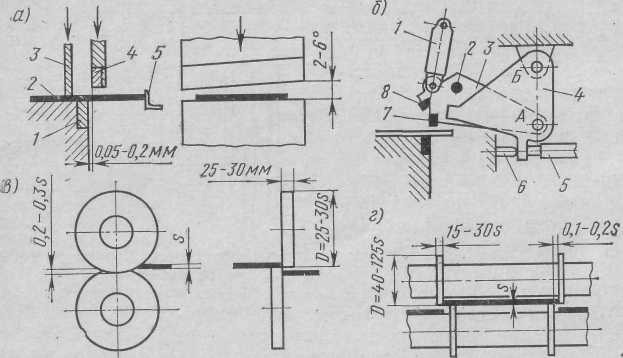

Рис.1

Виды деформаций листовой стали: 1- волнистость; 2- серповидность в плоскости; 3-местные выпучины; 4-аломленные кромки; 5-местная погнутость; 6- волнистость поперёк части листа.

Листовой прокат требует правки в там случае, если его поставляют в неправленом виде, а также если деформации возникли при транспортировании. Наиболее часто встречающиеся виды деформаций показано на рис 1.

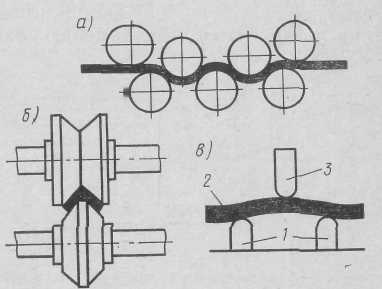

Правка осуществляется созданием местной пластической деформации и обычно производится в холодном состоянии для устранения волнистости листов и полос толщиной 0,5 – 30мм применяют многовалковые машины. Исправление достигается многократным изгибом, при пропускании листов между ними и верхними рядами валков расположенных в шахматном порядке (рис 2, а).

Правку мелко – и среднесортового, а так же профильного проката производят на роликовых машинах (рис 2, б), работающее по той же схеме что и листоправильные.

Рис.2

Схемы правки листовых и профильных элементов: а-на листоправильных вальцах; б-в углоправильных вальцах; в-на прессе.

В случае необходимости создания более значительных деформаций правка и гибка стали должна производится в горячем состоянии после нагрева до 900°С для стали классов С52, С60. Деформирование при высокой температуре сопровождается процессом кристаллизации, и пластические свойства металла не снижаются.

2) Разметка

Для разметки применяются следующие инструменты:

1-чертилка-стержень из инструментальной стали, закаленный в острозаточенный, средняя часть его утолщена для удобного держания в руке.

2-Линейки-обычные, стальные, масштабные или со скошенными рабочими кромками, обеспечивающие большую точность разметки.

3-Угольники-обычные слесарные и с Т – образной полкой; последние более производительны и удобны в работе.

4- Разметочные циркули-для нанесения дуг и окружностей, деления отрезков на части, перенесения размеров и т.п. Так же применяются штангенциркули с точностью 0,05мм.

5-кернеры-для закрепления разметочных линий путём накернивания и для наметки центров отверстий.

6- молотки-для кернения весом 100 -150гр

Для пространственной разметке применяются более сложные инструменты:

1-рейсмусы-различных конструкций, являющиеся основным инструментом при пространственной разметке.

2-разметочные плиты-массивная чугунная плита тщательно простроганная, с высокой точностью взаимоперпендикулярности верхней плоскости и боковых сторон. Служит для установки деталей и рейсмуса при разметке.

3) Резка

Резка деталей с прямолинейными кромками из листов до 40мм, как правило производится на гильотинных ножницах (рис 3, а). Разрезаемый лист 2 заводится между верхнем 4 ножами до упора 5 и зажимается прижимом 3. Верхний нож, нажимая на лист, производит скалывание.

Схема резки на ножницах различных типов

Рис.3

Прямой рез со скосом кромки под сварку можно получить, используя специальные ножницы (рис 3, б).

Дисковые ножницы (рис 3, в) позволяет осуществлять вырезку листовых деталей непрямолинейными кромками толщиной 20 -25мм.

Для поперечной резке фасонного проката применяют пресс- ножницы с фотонными ножами или дисковые пилы.

Ручную и полуавтоматическую резку листов проводят по разметке, автоматическую- с помощью копирных устройств, по масштабному чертежу или на машинах с программным управлением.

4)Обработка кромок

Механическую обработку кромок на станках производят: а) для обеспечения требуемой точности сборки; б) для обработки фасок сложного очертания; в) для удаления металла кромок, обрезанных ножницами или с помощью термической резки, когда это считается необходимым. При обработке длинных кромок применяют кромкострогальные станки, более коротких торцефрезерные.

5)Очистка

Для очистки деталей проката и сварных узлов применяют механические и химические методы.

Удаление загрязнения, ржавчины и окаливания производят с помощью дробеструйных и дробемётных аппаратов, а также используют завистные станки, рабочим органом которых является металлические щётки, иглофрезы, шлифовальные круги и ленты.

3.3 Оценка свариваемости материала конструкции

Свариваемость – свойство металлов и сочетание металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Технологическая свариваемость металлов и их сплавов зависит от многих факторов:

- химической активности металлов;

- степени легирования;

- содержания примесей и структуры.

Наибольшее влияние на свариваемость сталей оказывает углерод (С). С увеличением содержания углерода, а также ряда других легирующих элементов сварка сталей ухудшается. Ориентировочным количественным показателем свариваемости стали является эквивалентное содержание углерода, которое определяется по формуле:

Cэ = C + Mn : 6 + Si : 24 + Cr : 5 + Ni : 40 + P : 2

Се = 0,16+ 0,6 :6 + 0,6:24 + 12:5 + 0,6 :40 + 0,03 :2 = 0,16 + 0,1 + 0,025+ 2,4 + 0,015 + 0,015= =2.715% углерода-для моей марки стали.

Первой трудностью, наблюдающиеся при сварке жаростойких сталей, является предупреждение возникновения холодных трещин в околошовной зоне и металла шва. Так как сталь склонна к закаливанию то, необходимо установить скорость охлаждения. Подогрев заметно влияет на структуру металла в зоне сварки. Уменьшая скорость охлаждения, удаётся регулировать структурные превращения.

Сталь из которой изготовлена печка удовлетворительно свариваемая, для сварки выгодно применять электродуговую сварку плавящимися электродами. Так же нужен предварительный и сопутствующий подогрев.

3.4 Выбор способа сварки

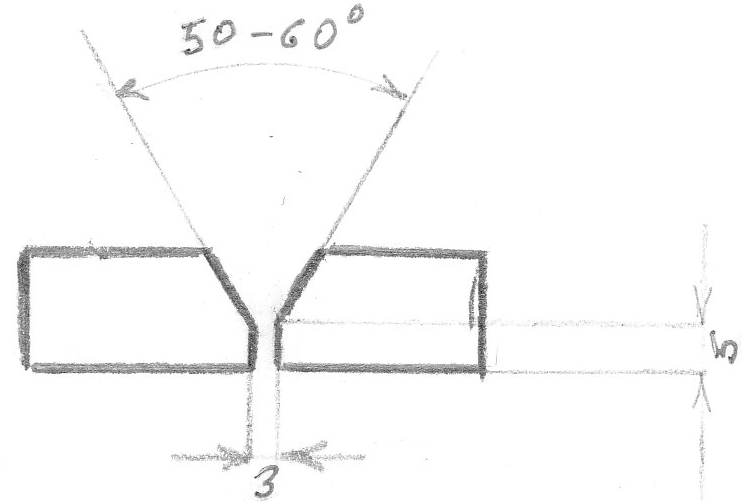

При сварке печки я использовал V-образную разделку кромок (рис.4) при толщине металла 10мм, угол раскрытия α 50-60º, притупление 5мм, зазор 1 -3мм. Таким образом, сварка печки производится электродуговой сваркой плавящимся электродом.

Рис.4

Электродуговая сварка – наиболее широко применяемая группа процессов сварочной технологии. При электродуговой сварке кромки соединяемых деталей расплавляются электрическим дуговым разрядом. Этот вид сварки обеспечивает требуемый химический состав металла шва при различных видах сварных соединений и пространственных положениях сварки с учётом глубины проплавления. Это заставляет корректировать состав покрытия с целью содержания в шве феррита, при этом достигается высокая жаропрочность и жаростойкость сварного шва. Получение металла шва с необходимым химическим составом и структурой способствует применение электродов с фтористокальцыевым (основным) покрытием и поддержания короткой дуги. Тип покрытия электрода определяет необходимость использования постоянного тока обратной полярности, величину которой назначают ток, чтобы отношение его к диаметру не превышало 25 -30 А/мм. В потолочном и вертикальном положении, ток снижают на 30%, чем при сварке в нижнем положении. Электроды перед сваркой прокаливают до температуры 250 -400ºС.

3.5 Характеристика и обоснование сварочных материалов

Для сварки стали марки 20Х13 используются электроды марки ОК 68.15 который даёт ферритный металл шва. С помощью этих электродов обеспечивается высокая стойкость и прочность сварных соединений. Электроды с небольшим процентным содержанием марганца позволяет получить сварное соединение с более высоким показателем ударной вязкости. Необходимо заметить, что при сварке данными электродами необходимо выполнять сварку на постоянном токе прямой полярности.

3.6 Разработка технологической карты

3.7 Расчёт и выбор режима сварки

Режим сварки – совокупность параметров определяющих процесс сварки. К этим параметрам относится сила сварочного тока (I)А, напряжение U(В), диаметр электрода, величина сварочного тока, скорость и