Файл: Сварочная техника и технология занимает одно из ведущих мест в современном производстве.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 90

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

перемещение электрода вдоль оси шва, число проходов. Диаметр электрода выбирают по толщине металла. В данном случае толщина металла 10мм, значит диаметр электрода 4мм, Uд = 40В.

Считаем силу тока по формуле

I = (20 + 6dэ) dэ ;

I= (20 + 6 ∙ 4) ∙4 = 176 (А);

Из этого следует что режимы сварки для моей конструкции должны бать следующие:

3.8 Обоснование и выбор оборудования

Для сварки моей конструкции я использовал сварочный выпрямитель ВДУ-506. Данное сварочное оборудование обеспечивает следующие требования:

- является новейшей конструкцией;

- обеспечивает необходимую производительности;

- обеспечивает надёжность и безотказность в работе.

ВДУ-506-выпрямитель сварочный, универсальный, для электродуговой сварки, 500-номинальная величина сварочного тока.

Предназначен для ручной дуговой сварки покрытыми электродами, на постоянном токе. Является регулируемым теристорным выпрямителем с жёсткой или падающей жёсткой характеристикой. Работает в комплекте с полуавтоматом ПДГО-510, со стабилизацией скорости подачи проволоки и возможностью удаления подающего механизма от выпрямителя на расстояние, оптимален для цеховых условий для сварки на токах дуги до 450А, ПВ = 100%.

Сварочный универсальный выпрямитель ВДУ- 506 имеет:

- плавное регулирование сварочного тока в режиме ММА и сварочного напряжения в режиме MIG/MAG;

-возможность предостановке напряжения на дуге для полуавтоматической сварки;

- наличие розетки 36В для питания подогревателя газа;

- защита от тепловой перегрузки;

- быстросъемные, безопасные токовые разъемы;

- класс изоляции Н;

- принудительное охлаждение;

- хорошая продолжительность включения

Технические характеристики выпрямителя ВДУ -506

3.9 Мероприятия по уменьшению сварочных деформаций

1.Рациональное конструирование сварных узлов. Рабочие чертежи сварных конструкций следует разрабатывать с учётом мероприятий по уменьшению сварочных напряжений и деформаций. Для этого сварные соединения конструируют таким образом, чтобы объём наплавленного металла был минимальным.

С этой же целью заменяют прерывистые соединения на сплошныё швы внешнего сечения. Выполняют стыковые швы при минимальном угле раскрытия шва и минимальном зазоре. Избегают резких переходов сечений, а так же применяют преимущественно стыковые соединения и не допускают концентраций и пересечений сварных швов.

2. Выбор рациональной технологии сборки и сварки. Порядок сборки под сварку, способ сварки, режимы сварки и последовательность наложения шва по его длине и сечению оказывает значительное влияние на величины деформаций и напряжений при сварке. Чтобы уменьшить остаточные деформации и напряжения конструкций при сборке, по возможности не допускают скрепления узлов деталей прихватками, которые создают жёсткое закрепление. Для обеспечения подвижного состояния закреплённых деталей используют клиновые, центровочные и другие сборочные приспособления .На образование остаточных напряжений и деформаций значительное влияние оказывает способ сварки.

На величину характер сварочных напряжений и остаточных деформаций влияет погонная энергия сварки и режим сварки. Увеличение сечения шва, как правило, способствует росту деформаций. Величина остаточных деформаций и напряжений зависит от порядка наложения швов по длине и сечению. Например при сварке листовых конструкций вначале выполняют поперечные швы отдельных поясов а затем соединяют пояса между собой.

3.Уравновешивание деформаций. Сущность этого способа заключается в том, что устанавливают определённую последовательность наложения швов, при которой деформации от предыдущих швов снижается при выполнении последующих швов. Этот способ широко применяют при сварке стержневых конструкций из деталей симметричного сечения. Перед сваркой конструкции или элемента для уменьшения остаточной деформации искусственно создают деформацию, обратную по знаку по отношению той, которая может возникнуть при сварке.

4. Жесткое закрепление изделия. Закрепление обеспечивает снижение сварочных деформаций по сравнению со сваркой в незакреплённом состоянии, если зона нагрева до температур свыше 600ºС не превышает 0,15 ширины свариваемого элемента. Если зона нагрева будет более 0,15 ширины листа, то жёсткое закрепление не уменьшает деформаций, а наоборот может увеличить их по сравнению со сваркой в свободном состоянии.

4.КОНТРОЛЬ КАЧЕСТВА СВАРНОЙ КОНСТРУКЦИИ

После сварки печки сварные швы необходимо проверить на наличие дефектов.

Дефект-отклонение от норм, предусмотренных гостами, техническими условиями и чертежами проектов. Дефекты бывают внешними и внутренними. К внешним дефектам относятся: подрезы, непровары, трещины, прожоги. К внутренним дефектам относится: поры, шлаковые включения, холодные и горячие трещины. Для проверке сварных швов в печке применяется ультразвуковой контроль.

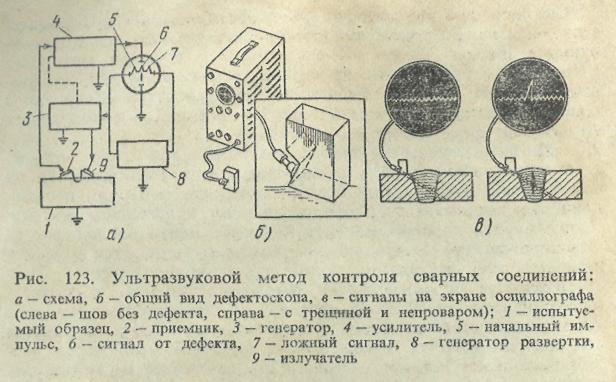

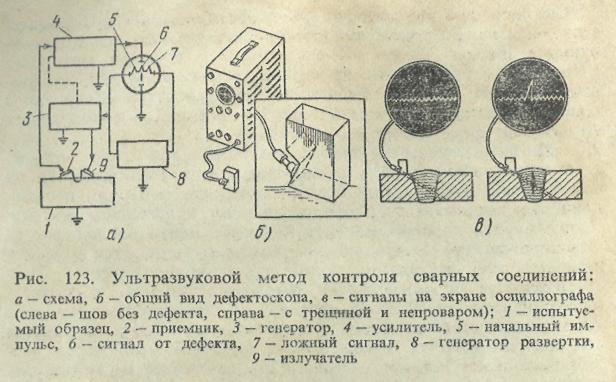

Ультразвуковой метод контроля.

Этот метод основан на способности высокочастотных колебаний частотой около 20000Гц проникать в металл и отражаться от поверхности дефектов (от встретившихся препятствий). Отражённые ультразвуковые колебания имеют ту же скорость, что и прямые колебания. Это свойство имеет основное значение в основной дефектоскопии.

Узкие направленные пучки ультразвуковых колебаний для целей дефектоскопии получают при помощи пьезоэлектрических пластин кварца или титанита бария (пьезодатчика). Эти кристаллы, помещенные в электрическом поле, дают обратный пьезоэлектрический эффект, т. е. преобразуют электрические колебания в механические. Таким образом, пьезо-кристаллы под действием переменного тока высокой частоты (0,8-2,5 МГц) становятся' источником ультразвуковых колебаний и создают направленный пучок ультразвуковых волн в контролируемую деталь.

Отраженные ультразвуковые колебания улавливаются искателем (щупом) и затем преобразуются в электрические импульсы. Отраженные электрические колебания через усилитель подаются на осциллограф и вызывают отклонение луча на экране электронной трубки. По виду отклонения судят о характере дефекта.

Схема ультразвукового метода контроля сварных соединений

Рис.4

Современные ультразвуковые дефектоскопы работают по схеме импульсного излучения, т. е. ультразвуковые колебания от пьезокристалла посылаются не непрерывно, а импульсами; во время пауз отраженные колебания поступают на тот же пьезокристалл, что обеспечивает высокую чистоту приема отраженных волн.

Пьезокристалл ультразвукового дефектоскопа помещается в специальный призматический или плоский щуп. Поверхность, по которой перемещается щуп, должна быть зачищена до металлического блеска. Для обеспечения необходимого акустического контакта между щупом и контролируемым изделием наносится слой минерального масла.

Промышленностью выпускаются ультразвуковые дефектоскопы УДМ-3, УД-55ЭМ, ДУК-13ИМ и др. Чувствительность дефектоскопов обеспечивает выявление дефектов площадью 2 мм2 и более. При ультразвуковом методе трудно определить характер дефекта. Наиболее эффективно контроль выполняется при толщине металла более 15 мм; при толщине металла 4—15 мм контроль этим методом возможен, но требует весьма высокой квалификации дефектоскописта (оператора).

Магнитный метод дефектоскопии. Сварной шов стального или чугунного изделия покрывают смесью из масла и магнитного железного порошка (размер частиц 5-10 мкм). Изделие намагничивают пропусканием тока через обмотку, состоящую из нескольких витков, намотанных вокруг изделия. Под действием магнитного поля, обтекающего дефект, частицы железного порошка гуще располагаются вокруг дефектов.

Этим методом выявляются поверхностные дефекты глубиной до 5-6 мм. Разрешающая способность порошковой дефектоскопии весьма низкая по сравнению с другими методами контроля, поэтому она эффективна в основном для контроля гладких, чистых, блестящих поверхностей. Магнитным методом можно проверять качество деталей, изготовленных только из ферримагнитных металлов.

Заключение

В ходе курсовой работы был представлен технологический процесс изготовления сварной печки, чертежи, различные схемы, таблицы. Были подобранны сварочные материалы и марка стали в соответствии с ГОСТ. Бал подобран метод сварки, режимы сварки, сварочное оборудование и контроль качества сварного соединения а также бала сделана технологическая карта.

Данные сделанные в моей курсовой работе показывают, что печка для отопления бани прошла все испытания, в том числе на прочность, она соответствует всем требованиям, нормам и стандартам и пригодна к эксплуатации.

Список литературы

1) Блинов А.Н. «Сварные конструкции». М. Стройиздательство, 1990г.- 218стр.

2) Рыжков Н.И. «Производство сварных конструкций в тяжелом машиностроении». М. Машиностроение, 1995г.-376стр.

3) Виноградов В.С. «Технологическая подготовка сварных конструкций». М. Машиностроение,1990г. – 223 стр.

4) Китаев А.М. «Справочная книга сварщика». М. Машиностроение, 1985г, -256стр.

5) Чебан «Сварочные работы». 2003г. – 416стр.

6) Г.Г. Чернышев «Сварочное дело, сварка и резка материалов». Москва, 2003г. -416стр.

8) Полевой Г.В, Сухинин Г.К. «Плазменная и газотермическая обработка материалов» . М. Машиностроение, 1992г – 336стр.

9) Маслов В.А. «Сварочные работы». М. ИРПО; изд. дом Ореол. 1997г – 239стр.

10) интернет http://revolution.

Считаем силу тока по формуле

I = (20 + 6dэ) dэ ;

I= (20 + 6 ∙ 4) ∙4 = 176 (А);

Из этого следует что режимы сварки для моей конструкции должны бать следующие:

| толщина металла(мм) | ширина зазора(мм) | диаметр электрода (мм) | сила сварочного тока (А) | напряжение дуги (В) | скорость сварки м/ч |

| 10 | 1- 3 | 4 | 110 -180 | 40 | 10 |

3.8 Обоснование и выбор оборудования

Для сварки моей конструкции я использовал сварочный выпрямитель ВДУ-506. Данное сварочное оборудование обеспечивает следующие требования:

- является новейшей конструкцией;

- обеспечивает необходимую производительности;

- обеспечивает надёжность и безотказность в работе.

ВДУ-506-выпрямитель сварочный, универсальный, для электродуговой сварки, 500-номинальная величина сварочного тока.

Предназначен для ручной дуговой сварки покрытыми электродами, на постоянном токе. Является регулируемым теристорным выпрямителем с жёсткой или падающей жёсткой характеристикой. Работает в комплекте с полуавтоматом ПДГО-510, со стабилизацией скорости подачи проволоки и возможностью удаления подающего механизма от выпрямителя на расстояние, оптимален для цеховых условий для сварки на токах дуги до 450А, ПВ = 100%.

Сварочный универсальный выпрямитель ВДУ- 506 имеет:

- плавное регулирование сварочного тока в режиме ММА и сварочного напряжения в режиме MIG/MAG;

-возможность предостановке напряжения на дуге для полуавтоматической сварки;

- наличие розетки 36В для питания подогревателя газа;

- защита от тепловой перегрузки;

- быстросъемные, безопасные токовые разъемы;

- класс изоляции Н;

- принудительное охлаждение;

- хорошая продолжительность включения

Технические характеристики выпрямителя ВДУ -506

| | МIG/MAG | ММА |

| Напряжение питающей сети, В | 3 х380 | 3 х380 |

| Частота питающей сети, Гц | 50 | 50 |

| Номинальный сварочный ток, А (при ПВ, ПН%) | 500 (60%) | 500 (60%) |

| Пределы регулирования сварочного тока, А | 60-500 | 50-500 |

| Номинальное рабочее напряжение, В | 50 | 46 |

| Напряжение холостого хода, В, не более | 85 | 85 |

| Рабочее напряжение на дуге, В | 22-46 | 18-50 |

| Потребляемая мощность, кВа, не более | 34 | 40 |

| Масса, кг, не более | 290 | 290 |

| Габариты, мм, не более | 830х420х1080 | 830х420х1080 |

3.9 Мероприятия по уменьшению сварочных деформаций

1.Рациональное конструирование сварных узлов. Рабочие чертежи сварных конструкций следует разрабатывать с учётом мероприятий по уменьшению сварочных напряжений и деформаций. Для этого сварные соединения конструируют таким образом, чтобы объём наплавленного металла был минимальным.

С этой же целью заменяют прерывистые соединения на сплошныё швы внешнего сечения. Выполняют стыковые швы при минимальном угле раскрытия шва и минимальном зазоре. Избегают резких переходов сечений, а так же применяют преимущественно стыковые соединения и не допускают концентраций и пересечений сварных швов.

2. Выбор рациональной технологии сборки и сварки. Порядок сборки под сварку, способ сварки, режимы сварки и последовательность наложения шва по его длине и сечению оказывает значительное влияние на величины деформаций и напряжений при сварке. Чтобы уменьшить остаточные деформации и напряжения конструкций при сборке, по возможности не допускают скрепления узлов деталей прихватками, которые создают жёсткое закрепление. Для обеспечения подвижного состояния закреплённых деталей используют клиновые, центровочные и другие сборочные приспособления .На образование остаточных напряжений и деформаций значительное влияние оказывает способ сварки.

На величину характер сварочных напряжений и остаточных деформаций влияет погонная энергия сварки и режим сварки. Увеличение сечения шва, как правило, способствует росту деформаций. Величина остаточных деформаций и напряжений зависит от порядка наложения швов по длине и сечению. Например при сварке листовых конструкций вначале выполняют поперечные швы отдельных поясов а затем соединяют пояса между собой.

3.Уравновешивание деформаций. Сущность этого способа заключается в том, что устанавливают определённую последовательность наложения швов, при которой деформации от предыдущих швов снижается при выполнении последующих швов. Этот способ широко применяют при сварке стержневых конструкций из деталей симметричного сечения. Перед сваркой конструкции или элемента для уменьшения остаточной деформации искусственно создают деформацию, обратную по знаку по отношению той, которая может возникнуть при сварке.

4. Жесткое закрепление изделия. Закрепление обеспечивает снижение сварочных деформаций по сравнению со сваркой в незакреплённом состоянии, если зона нагрева до температур свыше 600ºС не превышает 0,15 ширины свариваемого элемента. Если зона нагрева будет более 0,15 ширины листа, то жёсткое закрепление не уменьшает деформаций, а наоборот может увеличить их по сравнению со сваркой в свободном состоянии.

4.КОНТРОЛЬ КАЧЕСТВА СВАРНОЙ КОНСТРУКЦИИ

После сварки печки сварные швы необходимо проверить на наличие дефектов.

Дефект-отклонение от норм, предусмотренных гостами, техническими условиями и чертежами проектов. Дефекты бывают внешними и внутренними. К внешним дефектам относятся: подрезы, непровары, трещины, прожоги. К внутренним дефектам относится: поры, шлаковые включения, холодные и горячие трещины. Для проверке сварных швов в печке применяется ультразвуковой контроль.

Ультразвуковой метод контроля.

Этот метод основан на способности высокочастотных колебаний частотой около 20000Гц проникать в металл и отражаться от поверхности дефектов (от встретившихся препятствий). Отражённые ультразвуковые колебания имеют ту же скорость, что и прямые колебания. Это свойство имеет основное значение в основной дефектоскопии.

Узкие направленные пучки ультразвуковых колебаний для целей дефектоскопии получают при помощи пьезоэлектрических пластин кварца или титанита бария (пьезодатчика). Эти кристаллы, помещенные в электрическом поле, дают обратный пьезоэлектрический эффект, т. е. преобразуют электрические колебания в механические. Таким образом, пьезо-кристаллы под действием переменного тока высокой частоты (0,8-2,5 МГц) становятся' источником ультразвуковых колебаний и создают направленный пучок ультразвуковых волн в контролируемую деталь.

Отраженные ультразвуковые колебания улавливаются искателем (щупом) и затем преобразуются в электрические импульсы. Отраженные электрические колебания через усилитель подаются на осциллограф и вызывают отклонение луча на экране электронной трубки. По виду отклонения судят о характере дефекта.

Схема ультразвукового метода контроля сварных соединений

Рис.4

Современные ультразвуковые дефектоскопы работают по схеме импульсного излучения, т. е. ультразвуковые колебания от пьезокристалла посылаются не непрерывно, а импульсами; во время пауз отраженные колебания поступают на тот же пьезокристалл, что обеспечивает высокую чистоту приема отраженных волн.

Пьезокристалл ультразвукового дефектоскопа помещается в специальный призматический или плоский щуп. Поверхность, по которой перемещается щуп, должна быть зачищена до металлического блеска. Для обеспечения необходимого акустического контакта между щупом и контролируемым изделием наносится слой минерального масла.

Промышленностью выпускаются ультразвуковые дефектоскопы УДМ-3, УД-55ЭМ, ДУК-13ИМ и др. Чувствительность дефектоскопов обеспечивает выявление дефектов площадью 2 мм2 и более. При ультразвуковом методе трудно определить характер дефекта. Наиболее эффективно контроль выполняется при толщине металла более 15 мм; при толщине металла 4—15 мм контроль этим методом возможен, но требует весьма высокой квалификации дефектоскописта (оператора).

Магнитный метод дефектоскопии. Сварной шов стального или чугунного изделия покрывают смесью из масла и магнитного железного порошка (размер частиц 5-10 мкм). Изделие намагничивают пропусканием тока через обмотку, состоящую из нескольких витков, намотанных вокруг изделия. Под действием магнитного поля, обтекающего дефект, частицы железного порошка гуще располагаются вокруг дефектов.

Этим методом выявляются поверхностные дефекты глубиной до 5-6 мм. Разрешающая способность порошковой дефектоскопии весьма низкая по сравнению с другими методами контроля, поэтому она эффективна в основном для контроля гладких, чистых, блестящих поверхностей. Магнитным методом можно проверять качество деталей, изготовленных только из ферримагнитных металлов.

Заключение

В ходе курсовой работы был представлен технологический процесс изготовления сварной печки, чертежи, различные схемы, таблицы. Были подобранны сварочные материалы и марка стали в соответствии с ГОСТ. Бал подобран метод сварки, режимы сварки, сварочное оборудование и контроль качества сварного соединения а также бала сделана технологическая карта.

Данные сделанные в моей курсовой работе показывают, что печка для отопления бани прошла все испытания, в том числе на прочность, она соответствует всем требованиям, нормам и стандартам и пригодна к эксплуатации.

Список литературы

1) Блинов А.Н. «Сварные конструкции». М. Стройиздательство, 1990г.- 218стр.

2) Рыжков Н.И. «Производство сварных конструкций в тяжелом машиностроении». М. Машиностроение, 1995г.-376стр.

3) Виноградов В.С. «Технологическая подготовка сварных конструкций». М. Машиностроение,1990г. – 223 стр.

4) Китаев А.М. «Справочная книга сварщика». М. Машиностроение, 1985г, -256стр.

5) Чебан «Сварочные работы». 2003г. – 416стр.

6) Г.Г. Чернышев «Сварочное дело, сварка и резка материалов». Москва, 2003г. -416стр.

8) Полевой Г.В, Сухинин Г.К. «Плазменная и газотермическая обработка материалов» . М. Машиностроение, 1992г – 336стр.

9) Маслов В.А. «Сварочные работы». М. ИРПО; изд. дом Ореол. 1997г – 239стр.

10) интернет http://revolution.