ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 72

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Тепловой расчет

Рассчитать кожухотрубчатый теплообменник колонны синтеза аммиака (кожухотрубчатый теплообменник со стальными цельнотянутыми трубками диаметром 18x2 мм) для подогрева газовой смеси, поступающей на реакцию синтеза в катализаторную коробку колонны, за счёт тепла прореагировавшего газа. (рис 1)

Рис 1. Конструктивная схема кожухотрубчатого теплообменника колонны синтеза аммиака

Исходные данные (Вариант 9):

(при производительности колонны 100 т аммиака в сутки): количество прореагировавшей газовой смеси (горячий газ) V1; количество подогреваемой газовой смеси (холодный газ) V2.

Таблица 1

| V1, м3/ч | 44250 |

| V2, м3/ч | 49058 |

Таблица 2

Состав газовых смесей в объёмных %:

| Формула | Горячий газ | Холодный газ |

| H2 | 61,13 | 70,56 |

| N2 | 20,38 | 23,52 |

| NH3 | 15,00 | 2,80 |

| CH4 | 3,49 | 3,12 |

Начальная температура горячего газа ????1н= 490 °C, конечная ????1к = 164 °C, начальная температура холодного газа ????2н = 13 °C, рабочее давление в аппарате р = 300 кгс/см2.

Исходя из конструктивных особенностей колонны и температурных условий принимается: горячий газ проходит по трубкам, холодный − в межтрубном пространстве. Скорости газовых смесей приняты:

− в трубках w1 = 1,9 м/с;

− в межтрубном пространстве w2 = 1,97 м/с (на основе предварительных расчетов в рекомендуемых при высоких давлениях пределах от 1,5 до 5,5 м/с).

Диаметр теплообменных трубок: внутренний d1 = 14 мм, внешний d2 = 18 мм, размещение трубок в шахматном порядке.

В случаях, когда теплоносителями являются смеси газов, для удобства расчета целесообразно исходные данные о расходах и составах газовых смесей выражать в различных единицах (таблицы 3 и 4).

Таблица 3

Данные о расходе и составе горячего газа

| Компонент | Молекулярная масса | Плотность кг/м3 | Состав в % об. | V1, м3/ч | G1, кг/ч | Состав % масс | В1, кмоль/ч |

| H2 | 2,016 | 0,09 | 61,13 | 27050 | 2434,5 | 12,2 | 1207,6 |

| N2 | 28,02 | 1,2505 | 20,38 | 9018 | 11277,2 | 56,6 | 402,5 |

| NH3 | 17,034 | 0,7714 | 15 | 6638 | 5120,2 | 25,7 | 300,6 |

| CH4 | 16,03 | 0,7168 | 3,49 | 1544 | 1107 | 5,6 | 69,1 |

| Итого… | | | 100 | 44250 | 19938,8 | 100 | 1979,7 |

Таблица 4

Данные о расходе и составе холодного газа

| Компонент | Молекулярная масса | Плотность кг/м3 | Состав в % об. | V2, м3/ч | G2, кг/ч | Состав % масс | В2, кмоль/ч |

| H2 | 2,02 | 0,09 | 70,56 | 34932,84 | 3143,96 | 15,81 | 1559,50 |

| N2 | 28,02 | 1,25 | 23,52 | 11644,28 | 14561,17 | 73,24 | 519,67 |

| NH3 | 17,03 | 0,77 | 2,80 | 1386,22 | 1069,33 | 5,38 | 62,78 |

| CH4 | 16,03 | 0,72 | 3,12 | 1544,65 | 1107,20 | 5,57 | 69,07 |

| Итого… | | | 100,00 | 49508,00 | 19881,67 | 100,00 | 2211,02 |

Определим объёмные расходы компонентов газа по формуле:

где:

– объёмная доля i-того компонента смеси, %;

– объёмная доля i-того компонента смеси, %; – расход горячего газа;

– расход горячего газа;Определим массовые расходы компонентов газа по формуле:

где:

– плотность компонента смеси;

– плотность компонента смеси;Определим суммарный массовый расход газа:

Определим массовую долю компонентов газа по формуле:

Определим мольный расход компонентов газа по формуле:

где:

– молекулярная масса компонента; кмоль/кг

– молекулярная масса компонента; кмоль/кгОпределим суммарный мольный расход газа:

Сведем результаты расчета расходов и состава горячего и холодного газов в таблицу 3 и 4.

Определим среднюю теплоемкость горячего теплоносителя по формуле:

где:

=0,8412 ккал/(кг·0С) – удельная теплоемкость горячего теплоносителя при температуре t1н=4900С;

=0,8412 ккал/(кг·0С) – удельная теплоемкость горячего теплоносителя при температуре t1н=4900С;с2н=1,0346 ккал/(кг·0С) – удельная теплоемкость горячего теплоносителя при температуре t1к=1640С;

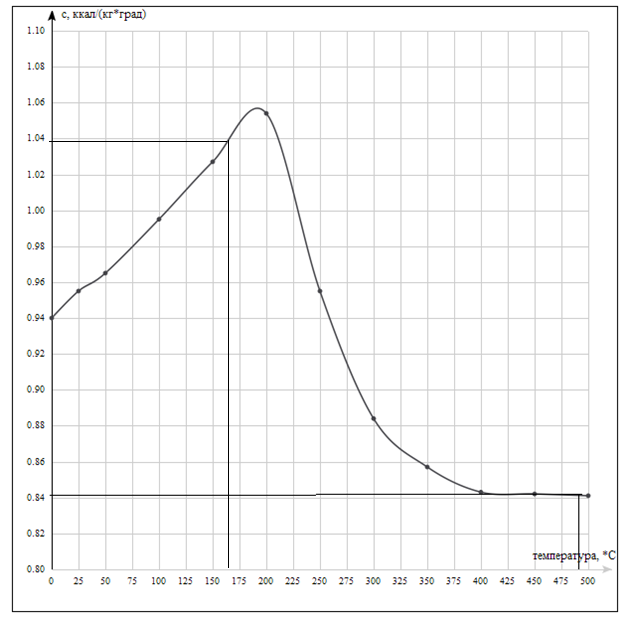

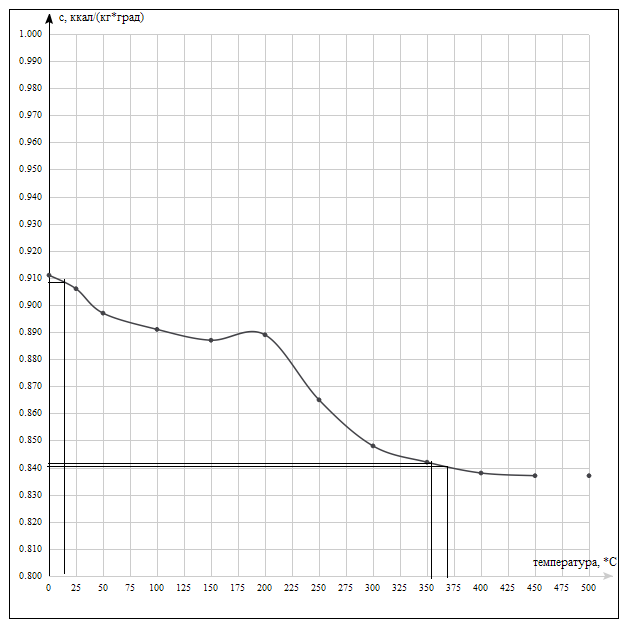

Теплоемкости определим по графику на рисунке 1.

Рисунок 1 – зависимость удельных теплоемкостей горячей газовой смеси от температуры

Определим тепловую нагрузку аппарата по формуле:

Конечная температура холодного газа t2к определяется из уравнения теплового баланса, предварительно необходимо определить теплосодержание холодного газа на выходе из аппарата:

где:

I2к – теплосодержание холодного газа при конечной температуре, ккал/кг;

I2н – теплосодержание холодного газа при начальной температуре, ккал/кг;

Теплосодержание определяется по формуле:

Зависимость теплоёмкости рассматриваемой газовой смеси от температуры близка к линейной. Поэтому с достаточной для расчета степенью точности вместо среднего интегрального значения теплоёмкости можно принять среднее арифметическое:

Предварительно задаваясь t2к и определив теплоемкость с(0-t2к) определяется t2к. При этом, найденное значение t2к должно совпадать с принятым, что достигается пересчетами. Зададимся значением t2к=3700С

Конечная температура холодного теплоносителя:

Рисунок 2 – зависимость удельных теплоемкостей холодной газовой смеси от температуры

Полученная температура отличается от принятой. Сделаем перерасчет, приняв конечную температуру t2к=356 0С

Расчет температурного режима

В проектируемом газо-газовом теплообменнике температура обоих теплоносителей непрерывно изменяется. Для обеспечения необходимой скорости в межтрубном пространстве принята схема перекрестного тока как наиболее приемлемая схема движения рабочих сред.

Определим разность температур на входе и выходе из аппарата:

Определим среднюю логарифмическую разность температур противоточной схемы:

Для перекрестной схемы движения теплоносителей Δtcр меньше, чем для противотока, поэтому необходимо уменьшить вычисленное значение на 10%

Средняя температура рабочей среды с меньшим температурным перепадом (горячий газ) определяется как среднеарифметическая:

Для холодного газа среднюю температуру вычислим по формуле:

Физические параметры рабочих сред.

Физические параметры ρ, ср, ν, λ при средних температурах ????1ср и ????2ср определяются по соответствующим зависимостям для газовых смесей.

Для горячего газа при t1cр плотность определяется по формуле:

где:

p – давление, кгс/см2;

– коэффициент сжимаемости смеси.

– коэффициент сжимаемости смеси.Коэффициент сжимаемости смеси определим из уравнения с использованием опытных данных о коэффициенте сжимаемости компонентов:

где:

mi– объёмная доля компонента газовой смеси;

– коэффициент сжимаемости водорода;

– коэффициент сжимаемости водорода; – коэффициент сжимаемости азота;

– коэффициент сжимаемости азота; – коэффициент сжимаемости аммиака;

– коэффициент сжимаемости аммиака; – коэффициент сжимаемости метана;

– коэффициент сжимаемости метана;