Файл: 1. Химическая технология научная основа химического производства.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 277

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

42.Свойства твердых катализаторов и их изготовление.

Промышленные твердые катализаторы представляют собой сложную смесь, которая называется контактной массой. В контактной массе одни вещества являются собственно катализатором, а другие служат активаторами и носителем. Активаторами или промоторами, называют вещества, повышающие активность основного катализатора. Например, в ванадиевой контактной массе для производства серной кислоты необходимыми активирующими добавками к основному компоненту – пятиокиси ванадия – служат окислы щелочных металлов. Носителями или трегерами, называют термостойкие, инертные, пористые вещества, на которые осаждением или другим способом наносят катализатор. Этот прием увеличивает поверхность катализатора, придает контактной массе пористую структуру, увеличивает ее прочность, предохраняет активную поверхность от спекания и перекристаллизации, а также удешевляет контактную массу. Активность катализатора определяется не только его химическим составом, но и способом приготовления, величиной зерен, их пористостью, размерами и характером поверхности.

При изготовлении катализаторов необходимо учитывать требования, предъявляемые технологией. Промышленные катализаторы должны быть достаточно активными к данной реакции, возможно более стойкими к действию контактных ядов, сравнительно дешевыми и обладать физическими свойствами, позволяющими успешно использовать их в контактных аппаратах: механической прочностью, термостойкостью и т. п.

Основные методы изготовления активных катализаторов:

осаждение гидроокисей или карбонатов из растворов их солей с носителем или без носителя, с последующим формованием и прокаливанием контактной массы;

совместное прессование порошков катализатора, активатора, носителя с вяжущим веществом;

сплавление нескольких веществ иногда с последующим выщелачиванием одного из них или с последующим восстановлением металлов из окислов водородом или другими газами;

пропитка пористого носителя раствором, содержащим катализатор, активатор с последующей сушкой и прокалкой.

43.Аппаратурное оформление каталитических процессов.

Аппараты гомогенного катализа не имеют каких-либо характерных особенностей, проведение каталитических реакций в однородной среде технически легко осуществимо и не требует аппаратов специальной конструкции.

Аппараты, в которых проводят гомогенные каталитические процессы в газовой фазе, могут быть камерами, колоннами трубчатыми теплообменниками. Гомогенное окисление SО2 окислами азота в сернокислой нитрозной системе идет, например, как в жидкой, так частично и в газовой фазе, в свободном объеме насадки башен. Жидкофазный гомогенный катализ производят обычно в реакторах с перемешивающимися устройствами.

Аппараты гетерогенного катализа, особенно контактные аппараты, в которых реагируют газы на твердых катализаторах, специфичны и разнообразны. Контактные аппараты должны работать непрерывно, обладать высокой интенсивностью, обеспечивать режим процесса, близкий к оптимальному, в особенности оптимальный температурный режим.

Реакторы для проведения гетерогенных каталитических реакций можно классифицировать по фазовому состоянию реагентов и катализатора, по способу контакта между катализатором и реагентами, а также по конструктивному оформлению теплообменных процессов. Каталитические реакторы целесообразно классифицировать по фазовому признаку.

1. Реагирующая среда - газ, катализатор - твердый:

контактные аппараты поверхностного контакта: трубы или сетки, выполненные из катализатора,

контактные аппараты с фильтрующим слоем катализатора;

контактные аппараты с взвешенным слоем катализатора;

контактные аппараты с пылевидным движущимся катализатором

2.Реагирующая среда - жидкость; катализатор - твердый:

аппараты с неподвижным катализатором;

аппараты с взвешенным слоем катализатора;

аппараты с потоком взвеси катализатора в жидкости;

аппараты с мешалками.

3. Реагирующие вещества - газы и жидкости; катализатор - жидкость или взвесь твердого в жидкости:

колонны с насадкой (пленочный контакт газа и жидкости);

барботажные колонны (барботаж газа через жидкость или взвесь твердого в жидкости);

реакторы с мешалками.

4. Реагирующие вещества - несмешивающиеся жидкости; катализатор - жидкость:

аппараты с мешалками.

Подавляющее большинство промышленных аппаратов относятся к первой группе.

44.Производство серной кислоты.

Серную кислоту получают двумя принципиально отличными способами.

Контактный. Этот способ отличается тем, что стадия окисления SO

2 в SO3 осуществляется на твёрдых катализаторах. Получаемая серная кислота отличается высокой концентрацией и чистотой.

Нитрозный. Здесь окисление SO2 в SO3 происходит под действием нитрозы – оксидов азота, поглощенных серной кислотой.

Серную кислоту получают из различных видов сырья. Общим для каждого вида сырья является то, что сначала получают диоксид серы SO2, затем его окисляют до SO3, после чего при абсорбции водой образуется серная кислота. Кроме того, в производстве обязательна очистка отходящих газов.

Таким образом, можно выделить четыре основных стадии производства серной кислоты:

● получение SO2;

● окисление SO2 с целью получения SO3;

● абсорбция SO3, приводящая к образованию H2SO4;

● очистка отходящих газов.

Основные стадии получения диоксида серы

Уравнение химической реакции получения диоксида серы.

4FeS2 + 11O2 = 2Fe2O3 + 8SO2

Основные процессы (стадии) получения диоксида серы:

- сушка флотационного колчедана;

- обжиг колчедана;

- охлаждение обжигового газа;

- очистка обжигового газа от пыли;

- специальная очистка (промывка);

- осушка газа.

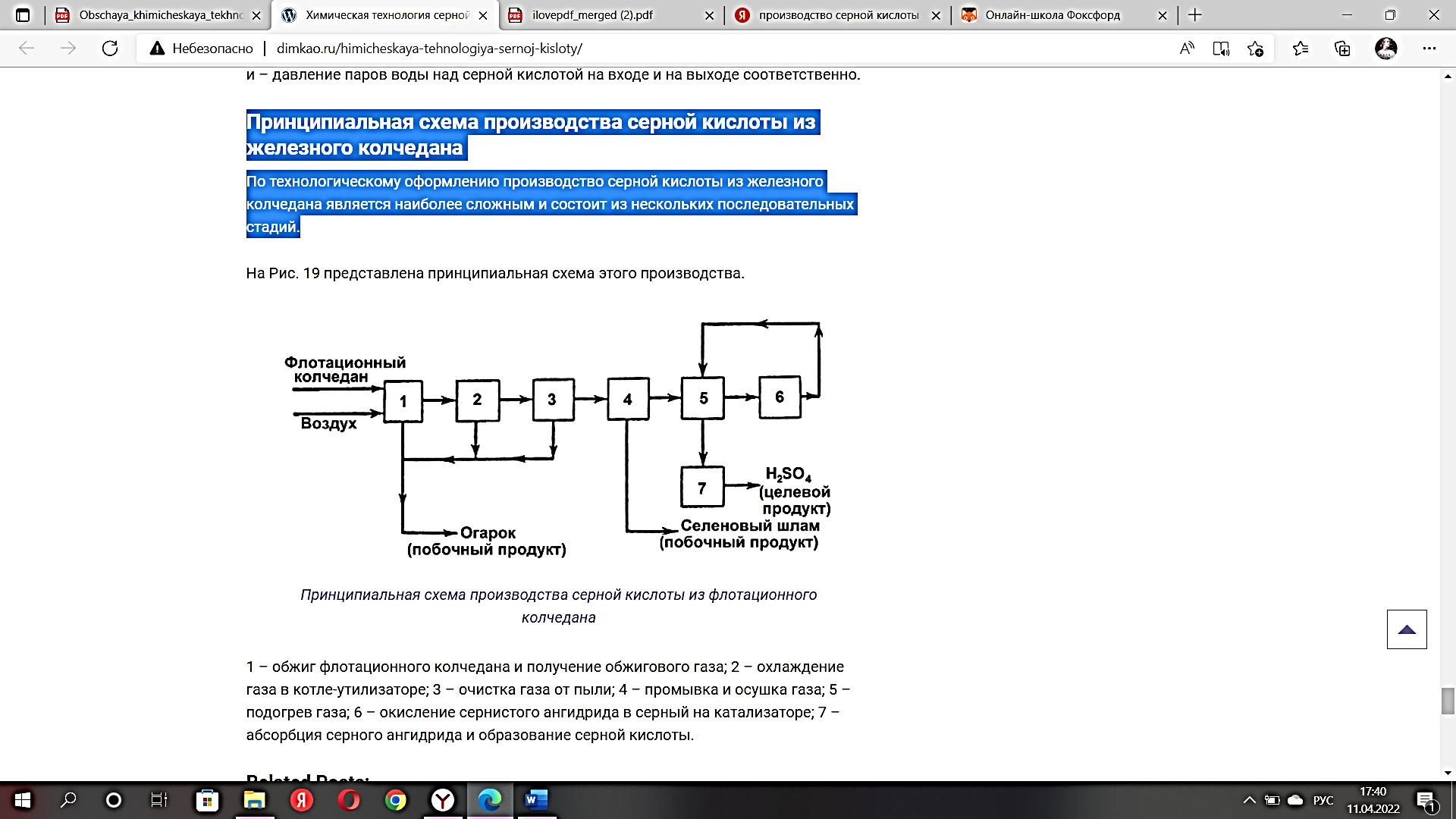

Принципиальная схема производства серной кислоты из железного колчедана

По технологическому оформлению производство серной кислоты из железного колчедана является наиболее сложным и состоит из нескольких последовательных стадий.

45.Производство аммиака.

Аммиак — ключевой продукт различных азотсодержащих веществ, применяемых в промышленности и сельском хозяйстве.

Химическая схема производства аммиака включает в себя следующие реакции:

паровая конверсия метана (CH4 + H2O = 3H2 + CO),

конверсия оксида углерода (CO + H2O = CO2 + H2),

синтез аммиака (N2 + 3H2 = 2NH3).

Все реакции протекают с участием катализатора.

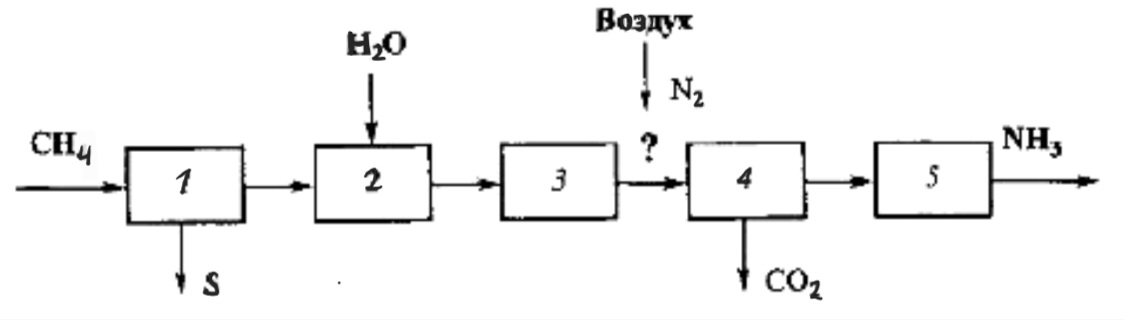

Технологические подсистемы включают очистку природного газа от серосодержащих соединений и очистку азотоводородной смеси от оксидов углерода. Описанные превращения отражены в функциональной схеме производства аммиака, представленной на рисунке

1 – очистка природного газа от серосодержащих соединений,

2 – конверсия метана,

3 – конверсия оксида углерода,

4 – очистка от оксидов углерода,

5 – синтез аммиака.

46.Производство азотной кислоты.

Азотная кислота принадлежит к числу важнейших кислот и по объему производства занимает второе место после серной кислоты.

Существуют два способа производства азотной кислоты:

получение разбавленной азотной кислоты с последующим её концентрированием, в случае необходимости; непосредственное получение концентрированной азотной кислоты.

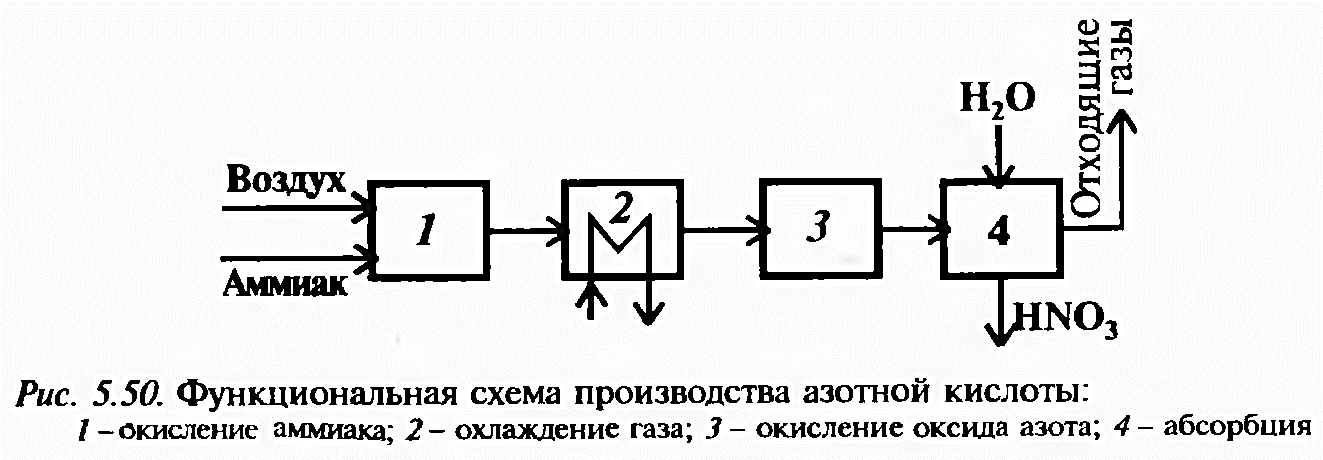

Окисление аммиака

Реакция сложная, каталитическая (платина), экзотермическая, необратимая

Реакция протекает во внешнедифузионной области, концентрации кислорода и аммиака малы, поэтому реакцию проводят при большом избытке кислорода, чтобы вытеснить аммиак из этой области.

Увеличение давления усиливает разложение NO до N2, но абсорбция лучше проходит при повышенном давлении.

Окисление окиси азота

Реакция проходит при температурах ниже 400К, под повышенным давлением, в полом окислительном аппарате. В ходе реакции при охлаждении смеси выделяется вода и реагирует с N2O. Получается 30% азотная кислота, которая собирается и подаётся в абсорбер на соответствующую концентрации полку.

Абсорбция двуокиси азота

1.

Образующая по реакции 1 кислота нестойка и сразу разлагается до NO.

2.

Суммарно реакцию можно представить так:

Используется абсорбционная колонная с переливными ситчатыми тарелками. NO доокисляется в пространстве между тарелками.

47.Производство фосфорной кислоты.

Фосфорная кислота РО4 является важнейшим промежуточным продуктом в производстве концентрированных фосфорсодержащих удобрений. Кроме того, фосфорная кислота используется в производстве различных технических солей , разнообразных фосфорорганических продуктов, в том числе инсектицидов, 459 полупроводников, активированного угля. Фосфатное сырье включает в себя группу фосфатных руд - апатитов и фосфоритов, представляющих собой сложную смесь минералов, содержащих от 3-5 до 25-30% P20s. Фосфорная кислота образуется непосредственно при растворении руды. Прямым извлечением, экстракцией соединений фосфора. Отсюда название продукта - экстракционная фосфорная кислота (ЭФК). Из более бедных руд получают термическую фосфорную кислоту. Процесс основан на восстановлении фосфора из природных фосфатов коксом при высоких температурах и дальнейшем получении РО4 из фосфора. Образованные продукционной фосфорной кислоты включает в себя отделение осадка CaS04 (фосфогипса) и концентрирование кислоты. В зависимости от условий разложения образуются кристаллы CaS04 · 2Н2О (дигидрат) или CaS04 · 0,5Н20. Фосфогипс отделяют на вакуум-фильтре ленточного или карусельного типа. Фильтрат направляют на выпаривание, где концентрация кислоты увеличивается до 52-54%. При выпаривании из кислоты удаляется 80-90% фтора в виде HF. Отходящие из реактора и из узла выпаривания фторсодержащие газы в системах очистки поглощаются с образованием кремне-фтористоводородной кислоты. На одну тонну продукта (в пересчете· на P20s) образуется более 2,5 т трудно-перерабатываемого CaS04• С ним теряется серная кислота - ее эффективная промышленная регенерация из фосфогипса до сих пор не разработана. Фосфогипс используют для производства гипсовых вяжущих, добавок к цементу, строительных изделий, в сельском хозяйстве- для гипсования солончаковых почв.

Функциональная схема производства ЭФК

1 - разложение апатита, 2 - отделение фосфогипса, 3 - упаривание фосфорной кислоты, 4 - очистка отходящих газов.

48.Производство минеральных удобрений.

Правильное использование минеральных удобрений дает 30–70 % повышения урожайности и улучшения качества продукции. Под качеством понимаются как вкусовые характеристики (повышение сахаристости свеклы и винограда, крахмалистости картофеля), так и другие свойства (повышение прочности хлопковых и льняных волокон). Кроме перечисленного, химикаты повышают иммунитет культур к вредителям и климатическим катаклизмам.