Файл: Автоматизация газоперекачивающих агрегатов с газотурбинным приводом компрессорных станций магистральных газопроводов.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 283

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, штуцера, вентили и др. – сопровождается изменением t, вызывает затраты энергии на преодоление внутримолекулярных сил взаимного притяжения).

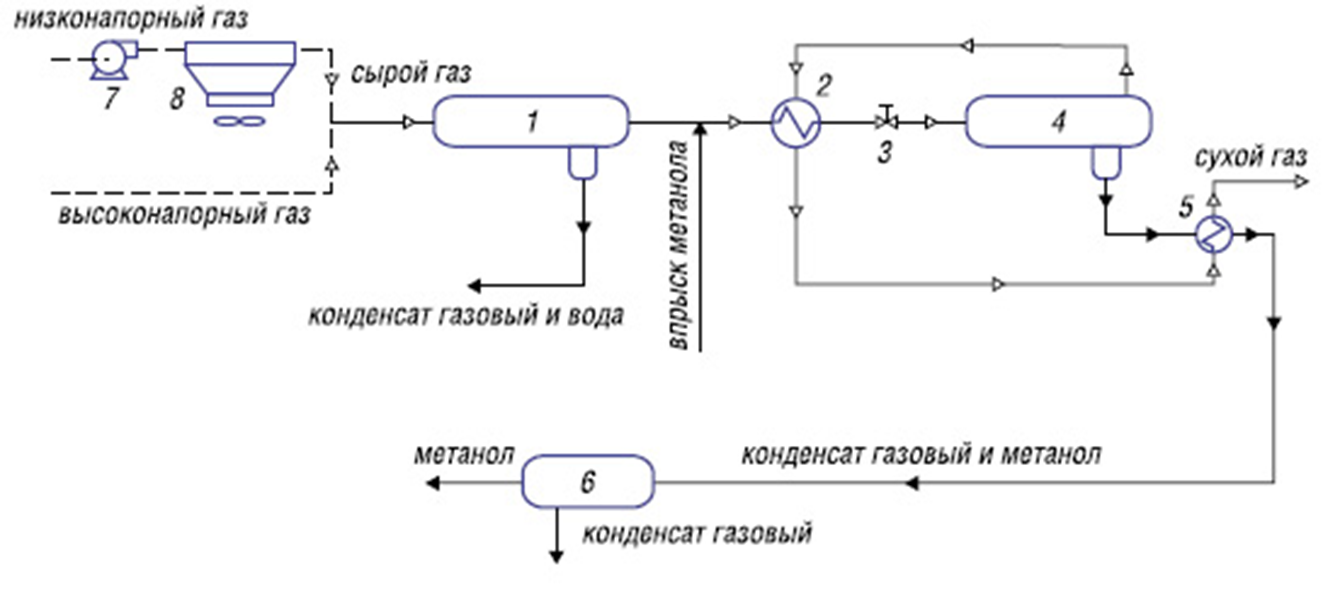

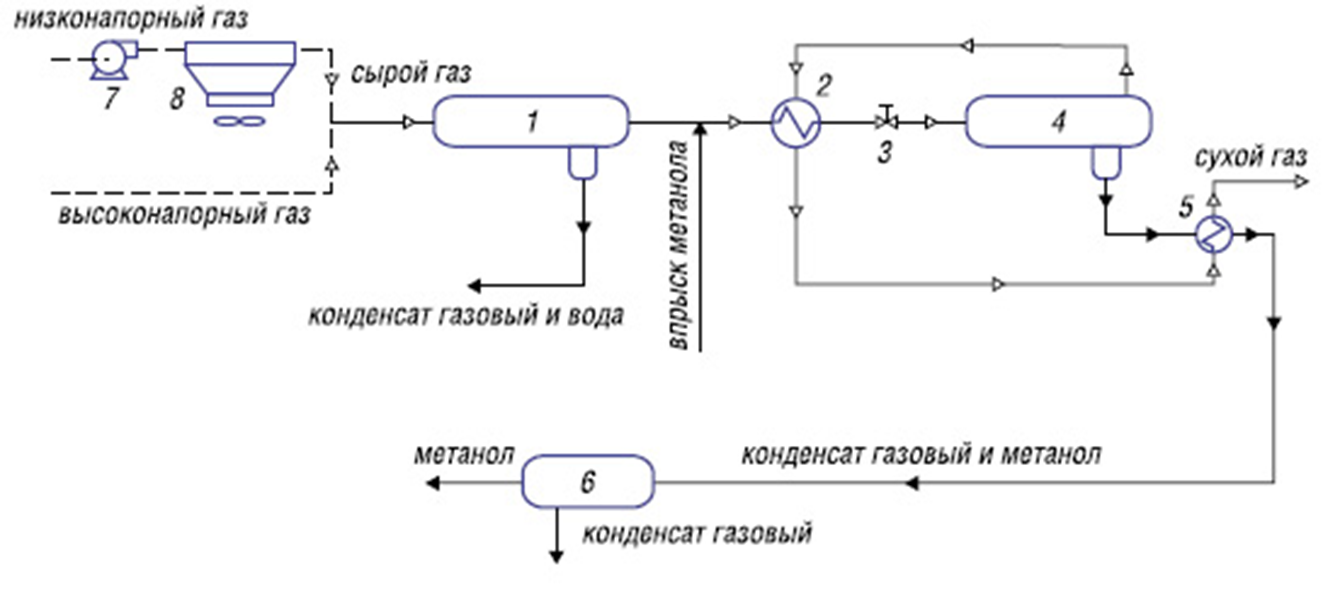

Сущность НТС состоит в получении низких t при расширении газа. Расширение может осущест-ся 2-мя способами:

без совершения внешней работы (дросселирование) Изменение t при изоэнтальпийном расширении называется дроссель-эффектом. Отношение изменения t к изменению давления называется коэффициентом Джоуля-Томсона; он может иметь как положительный, так и отрицательный знак. Для природного газа знак положительный.

Эффект дросселирования недолговечен, из-за понижения Р, следовательно надо предусмотреть источники искусственного холода в более поздней стадии разработки. Для НТС необходим большой запас P. Когда пластовой энергии будет недостаточно для получения необходимой t сепарации за счет дросселирования газа, д.б. применены холодильныее машины.

21. Абсорбционная технология подготовки газа. Алгоритм и схемы

управления подачей абсорбента.

Абсорбция- удаление влаги (жидких компонентов) с помощью жидких поглотителей. Извлекаем пары влаги с помощью жидких сорбентов (спирты: метанол-технический спирт; гликоли: моноэтиленгликоль, диэтиленгликоль, триэтиленгликоль)

Для осушки газа в качестве абсорбента применяются моноэтиленгликоль(МЭГ), диэтиленгликоль (ДЭГ), триэтиленгликоль(ТЭГ). Преимущество ДЭГа перед ТЭГом — меньшая склонность к пенообразованию при содержании в газе углеводородного конденсата. Кроме того, ДЭГ обеспечивает лучшее разделение системы вода — углеводороды. Однако ТЭГ обеспечивает высокую степень осушки, что приводит к большему снижению температуры. ТЭГ имеет более высокую температуру разложения, чем ДЭГ. Следовательно, ТЭГ можно нагревать до более высокой температуры и регенерацию его проводить без вакуума. Гликоли в чистом виде не вызывают коррозии углеродистых сталей. Однако при перегреве во время регенерации происходит их термическое разложение с образованием окиси этилена и воды. Окись этилена вызывает коррозию металла.

Процесс абсорбции применяется для извлечения из газа водяных паров и тяжелых углеводородов. Метод основан на способности минеральных масел поглощать из природного газа преимущественно тяжелые углеводороды и отдавать их при нагревании. Для осушки газа в качестве абсорбента используются гликоли, а для извлечения тяжелых углеводородов — углеводородные жидкости. В качестве поглотителя используют соляровое масло, керосин, лигроин и более тяжелые фракции самого добываемого конденсата.

Процесс абсорбции осуществляется в вертикальном цилиндрическом сосуде — абсорбере. Газ и абсорбент контактируют на тарелках, смонтированных внутри аппарата, перемещаясь противотоком: газ поднимается снизу вверх, а абсорбент стекает сверху вниз. Абсорбент по мере своего движения насыщается поглощаемыми им компонентами или влагой и через низ колонны подается на регенерацию. В первой поглотительной колонне газ, двигающийся кверху, орошается стекающим по стенкам абсорбентом, отдает ему тяжелые углеводороды и направляются по назначению. Насыщенный абсорбент поступает через теплообменник в десорбер, где из него выпариваются поглощенные углеводороды. Восстановленное масло, отдавшее тепло в теплообменниках и холодильниках, с помощью насоса возвращается в поглотительную колонну. Пары тяжелых углеводородов улавливается в верхней части десорбера, конденсируются и направляются на дальнейшую переработку. Часть конденсата возвращается в колонну для улавливания и осаждения паров поглотителя. С верха колонны уходит осушенный газ.

22. Способы добычи нефти. Регулирование дебита газлифтных скважин.

Схемы реализации

Существует 3 основных способа добычи нефти: фонтанный, газлифтный и механизированный, включающий несколько видов насосной добычи: штанговым глубинным насосом (ШГН), погружными электроцентробежными насосами (ПЭЦН), электродиафрагменными насосами (ЭДН), электровинтовыми насосами (ЭВН). За рубежом довольно широкое распространение получили гидропоршневые насосные агрегаты (ГПНА).

Методом штуцирования (на устье скважины) – создание устьевого противодавления с целью уменьшения подачи за счет напорных характеристик насоса. Наиболее широкое распространение получили штуцера ШДР-9М (штуцер дискретный регулируемый), который допускает смену штуцера без остановки УЭЦН. Изготавливается из высокопрочных износостойких металлов. Используемые штуцера диаметром от 2мм до 18мм. Для контроля устьевого давления устанавливаются манометры перед штуцером и за ним. Но такой метод энергетически неэффективен и создает дополнительные нагрузки на глубинную установку, поэтому его применение нежелательно.

При помощи преобразователя частоты:

позволяет в широком диапазоне регулировать производительность и напор УЭЦН за счет изменения частоты вращения ПЭД,

осуществлять плавный контролируемый пуск ПЭД ,что позволит продлить срок службы УЭЦН за счет снижения электрических нагрузок на кабель и обмотки двигателя,

при выводе УЭЦН на режим на частотах менее 50 Гц значительно уменьшить потребляемую мощность двигателя, что снижает вероятность его перегрева при отсутствии или недостаточном притоке из пласта.

Производительность (Q) УЭЦН находится в прямой зависимости от частоты переменного тока, подаваемого на обмотки двигателя

Q2 = Q1 (f2/f1), где f1-стандартная частота 50Гц, f2 – изменяемая частота,

Q1- производительность при стандартной частоте.

Напор (Н) УЭЦН находится в квадратичной зависимости от частоты переменного тока

Н2 = Н1 (f2/f1)2, где Н1 – напор при стандартной частоте.

При помощи изменения глубины подвески ЭЦН

23. Автоматизация процессов подготовки и откачки нефти. Схемы

автоматизации концевой сепарационной установки.

В добываемой нефти в зависимости от близости контурной или подошвенной воды к забою скважины содержание пластовой воды изменяется от нескольких до десятков процентов

Содержание в нефти воды и водных растворов минеральных солеи приводит к увеличению расходов на ее транспорт, вызывает образование стойких нефтяных эмульсий и создает затруднения при переработке нефти на нефтеперерабатывающих заводах. Согласно действующим ГОСТам, в товарной нефти содержание воды должно быть не более 1%, хлористых солей - не более 40 мг/л. Поэтому добываемая нефть подвергается на нефтяном промысле обработке, заключающейся в обезвоживании и обессоливании. Такая обработка называется подготовкой нефти.

Из методов деэмульсации на промыслах наиболее распространены термохимические. Более 80% всей добываемой нефти обрабатывается на термохимических установках. Блочное оборудование таких установок, выпускаемое заводами, поставляется на промыслы полностью автоматизированным, в отлаженном состоянии mohthdv-ется оно на месте в течение 15-20 дней. Разработана номенклатура блочного автоматизированного оборудования термохимических установок заводского изготовления: нагреватели-деэмульсаторы УДО-2М, УДО-3, СП-1000 «Тайфун» и др.

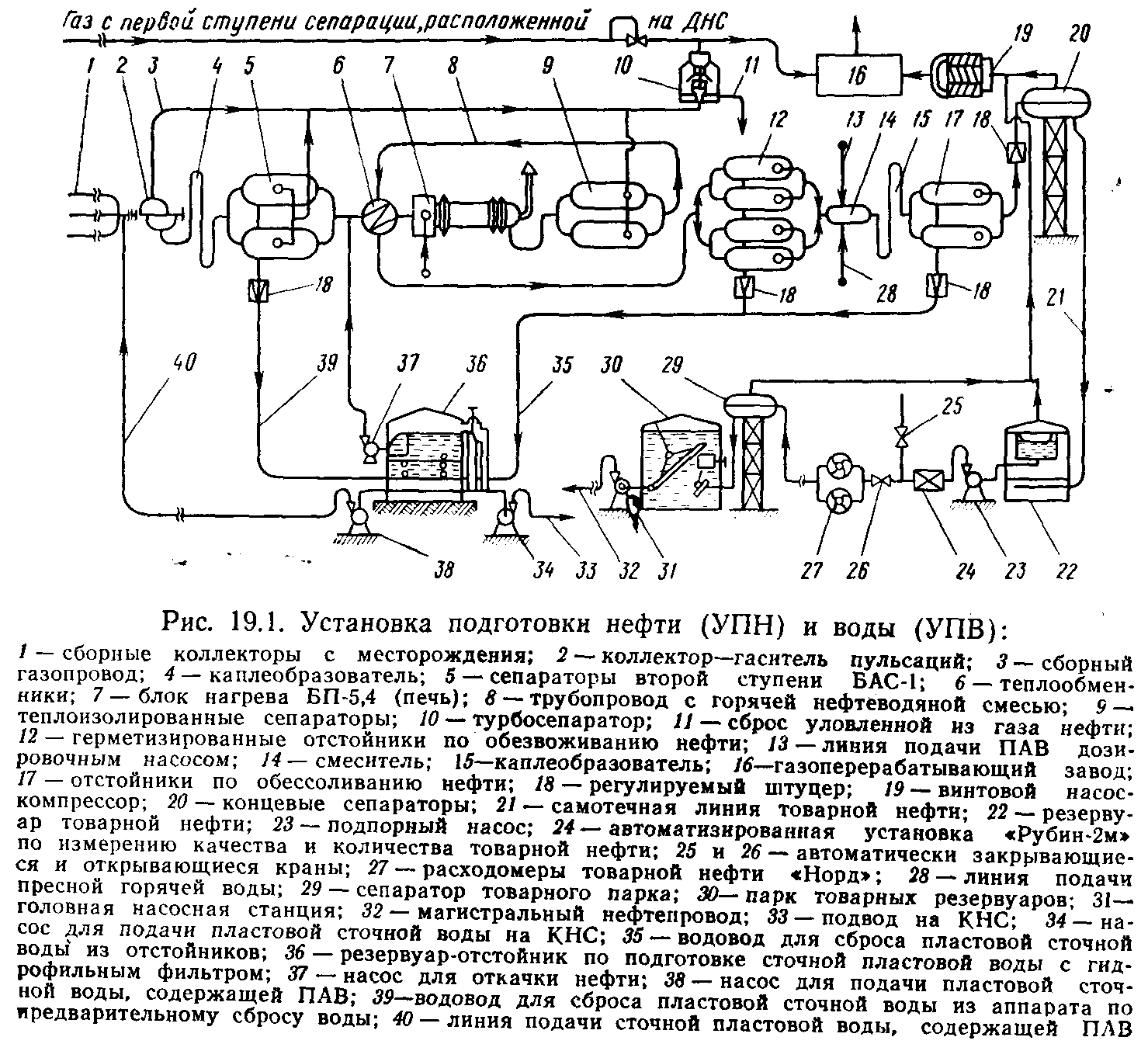

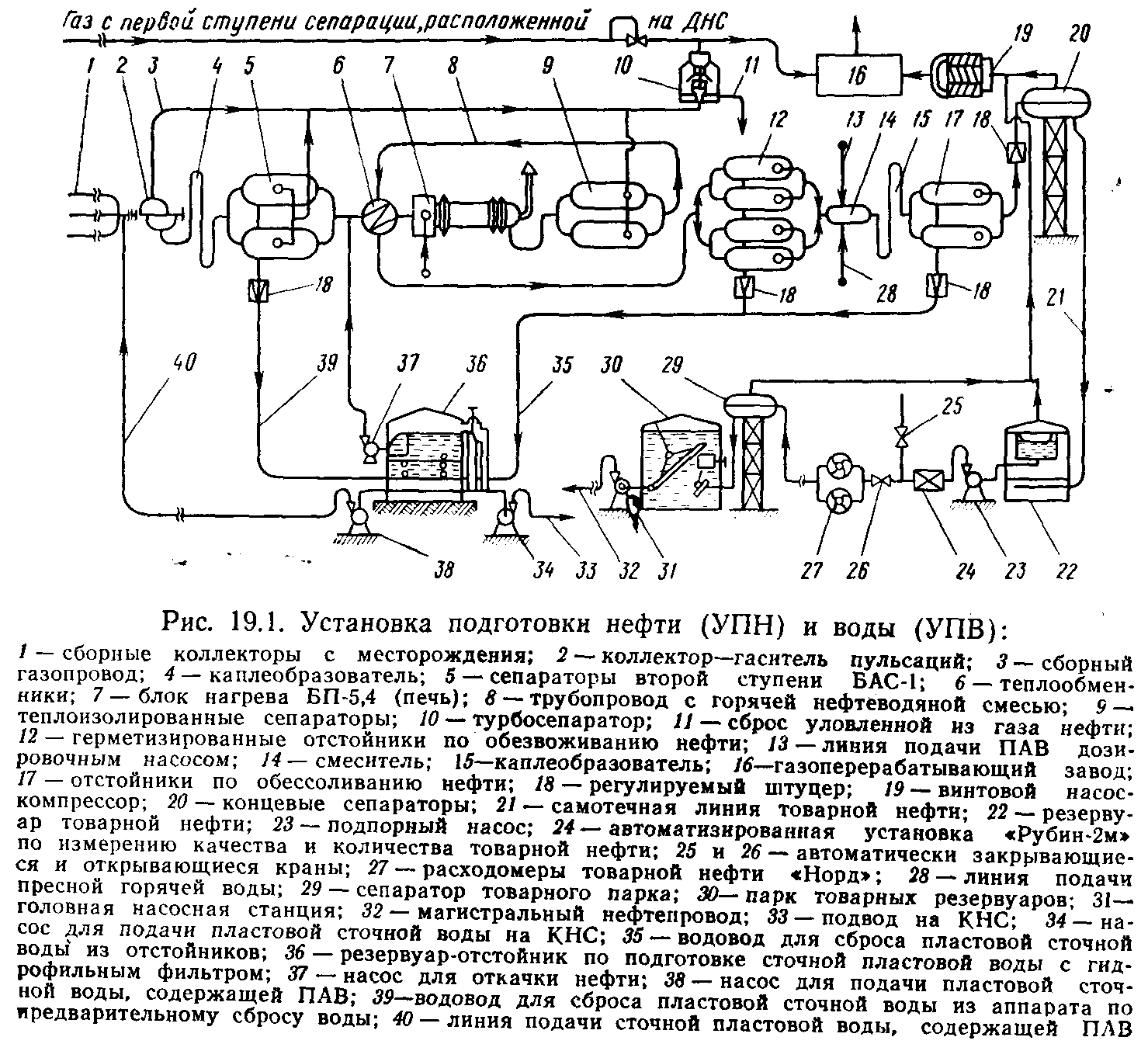

Принципиальная схема установки подготовки нефти (УПН) и воды (УПВ) показана на рис. 19.1. Обводненная нефть в виде эмульсии с частично растворенным в ней газом после I ступени сепарации, расположенной на ДНС, поступает в сборные коллекторы, а затем в общий коллектор, из которого направляется в коллектор — гаситель пульсаций 2. Перед этим коллектором по трубопроводу 40 вводят дренажную горячую воду, содержащую поверхностно-активные вещества (ПАВ), способствующие разрушению эмульсии. Затем эмульсия поступает в каплеобразователь 4 и далее в сепараторы второй ступени 5, а выделившийся газ направляется в сборный газопровод 3, по которому транспортируется на газоперекачивающий завод (ГПЗ).

24. Автоматизация головной НПС магистральных нефтепроводов.

Система автоматизации НПС, предназначена для централизованного контроля, защиты и управления оборудованием НПС, обеспечивает автономное поддержание заданного режима работы нефтеперекачивающей станции и его изменение по командам оператора НПС или диспетчера РДП (ТДП).

Режим функционирования - круглосуточный, непрерывный.

Система автоматизации НПС обеспечивает выполнение следующих основных функций:

- защита оборудования НПС (общестанционными и агрегатными защитами);

- управление оборудованием НПС;

- регулирование давления (расхода) в магистральном нефтепроводе;

- контроль технологических параметров и параметров состояния оборудования;

- отображение и регистрация информации;

- связь с другими системами.

В зависимости от параметра, по которому срабатывает общестанционная защита, система может осуществлять:

- одновременное отключение всех работающих магистральных агрегатов;

- поочередное отключение работающих магистральных агрегатов, начиная с первого по потоку нефти.

Для защиты магистрального трубопровода и НПС по давлениям (на приеме НПС, в коллекторе НПС, на выходе НПС) применяются две защиты. Эти защиты выполняются самостоятельными контурами, включающими индивидуальные датчики, и настраиваются на разные значения давления (предельное и аварийное) и обеспечивают взаимное дублирование.

Защиты по аварийным давлениям предусматривает отключение всех работающих магистральных агрегатов. Защиты по предельным давлениям должны воздействовать на отключение одного (первого по потоку) агрегата. При сохранении предельного давления осуществляется отключение следующего (по потоку) агрегата и т.д.

Срабатывание защит по давлению на приеме насосной должно осуществляться с выбираемой в пределах до 15 секунд выдержкой времени, необходимой для исключения их срабатывания при прохождении воздушных пробок, запуске агрегатов, отключении агрегатов на соседних станциях и т.п.

Защиты по пожару, по затоплению, по аварии в системе маслоснабжения и аварийное отключение станции кнопкой предусматривают одновременное отключение всех работающих магистральных агрегатов, в остальных случаях предусматривается поочередное отключение всех работающих магистральных агрегатов.

Сущность НТС состоит в получении низких t при расширении газа. Расширение может осущест-ся 2-мя способами:

без совершения внешней работы (дросселирование) Изменение t при изоэнтальпийном расширении называется дроссель-эффектом. Отношение изменения t к изменению давления называется коэффициентом Джоуля-Томсона; он может иметь как положительный, так и отрицательный знак. Для природного газа знак положительный.

Эффект дросселирования недолговечен, из-за понижения Р, следовательно надо предусмотреть источники искусственного холода в более поздней стадии разработки. Для НТС необходим большой запас P. Когда пластовой энергии будет недостаточно для получения необходимой t сепарации за счет дросселирования газа, д.б. применены холодильныее машины.

21. Абсорбционная технология подготовки газа. Алгоритм и схемы

управления подачей абсорбента.

Абсорбция- удаление влаги (жидких компонентов) с помощью жидких поглотителей. Извлекаем пары влаги с помощью жидких сорбентов (спирты: метанол-технический спирт; гликоли: моноэтиленгликоль, диэтиленгликоль, триэтиленгликоль)

Для осушки газа в качестве абсорбента применяются моноэтиленгликоль(МЭГ), диэтиленгликоль (ДЭГ), триэтиленгликоль(ТЭГ). Преимущество ДЭГа перед ТЭГом — меньшая склонность к пенообразованию при содержании в газе углеводородного конденсата. Кроме того, ДЭГ обеспечивает лучшее разделение системы вода — углеводороды. Однако ТЭГ обеспечивает высокую степень осушки, что приводит к большему снижению температуры. ТЭГ имеет более высокую температуру разложения, чем ДЭГ. Следовательно, ТЭГ можно нагревать до более высокой температуры и регенерацию его проводить без вакуума. Гликоли в чистом виде не вызывают коррозии углеродистых сталей. Однако при перегреве во время регенерации происходит их термическое разложение с образованием окиси этилена и воды. Окись этилена вызывает коррозию металла.

Процесс абсорбции применяется для извлечения из газа водяных паров и тяжелых углеводородов. Метод основан на способности минеральных масел поглощать из природного газа преимущественно тяжелые углеводороды и отдавать их при нагревании. Для осушки газа в качестве абсорбента используются гликоли, а для извлечения тяжелых углеводородов — углеводородные жидкости. В качестве поглотителя используют соляровое масло, керосин, лигроин и более тяжелые фракции самого добываемого конденсата.

Процесс абсорбции осуществляется в вертикальном цилиндрическом сосуде — абсорбере. Газ и абсорбент контактируют на тарелках, смонтированных внутри аппарата, перемещаясь противотоком: газ поднимается снизу вверх, а абсорбент стекает сверху вниз. Абсорбент по мере своего движения насыщается поглощаемыми им компонентами или влагой и через низ колонны подается на регенерацию. В первой поглотительной колонне газ, двигающийся кверху, орошается стекающим по стенкам абсорбентом, отдает ему тяжелые углеводороды и направляются по назначению. Насыщенный абсорбент поступает через теплообменник в десорбер, где из него выпариваются поглощенные углеводороды. Восстановленное масло, отдавшее тепло в теплообменниках и холодильниках, с помощью насоса возвращается в поглотительную колонну. Пары тяжелых углеводородов улавливается в верхней части десорбера, конденсируются и направляются на дальнейшую переработку. Часть конденсата возвращается в колонну для улавливания и осаждения паров поглотителя. С верха колонны уходит осушенный газ.

22. Способы добычи нефти. Регулирование дебита газлифтных скважин.

Схемы реализации

Существует 3 основных способа добычи нефти: фонтанный, газлифтный и механизированный, включающий несколько видов насосной добычи: штанговым глубинным насосом (ШГН), погружными электроцентробежными насосами (ПЭЦН), электродиафрагменными насосами (ЭДН), электровинтовыми насосами (ЭВН). За рубежом довольно широкое распространение получили гидропоршневые насосные агрегаты (ГПНА).

Методом штуцирования (на устье скважины) – создание устьевого противодавления с целью уменьшения подачи за счет напорных характеристик насоса. Наиболее широкое распространение получили штуцера ШДР-9М (штуцер дискретный регулируемый), который допускает смену штуцера без остановки УЭЦН. Изготавливается из высокопрочных износостойких металлов. Используемые штуцера диаметром от 2мм до 18мм. Для контроля устьевого давления устанавливаются манометры перед штуцером и за ним. Но такой метод энергетически неэффективен и создает дополнительные нагрузки на глубинную установку, поэтому его применение нежелательно.

При помощи преобразователя частоты:

позволяет в широком диапазоне регулировать производительность и напор УЭЦН за счет изменения частоты вращения ПЭД,

осуществлять плавный контролируемый пуск ПЭД ,что позволит продлить срок службы УЭЦН за счет снижения электрических нагрузок на кабель и обмотки двигателя,

при выводе УЭЦН на режим на частотах менее 50 Гц значительно уменьшить потребляемую мощность двигателя, что снижает вероятность его перегрева при отсутствии или недостаточном притоке из пласта.

Производительность (Q) УЭЦН находится в прямой зависимости от частоты переменного тока, подаваемого на обмотки двигателя

Q2 = Q1 (f2/f1), где f1-стандартная частота 50Гц, f2 – изменяемая частота,

Q1- производительность при стандартной частоте.

Напор (Н) УЭЦН находится в квадратичной зависимости от частоты переменного тока

Н2 = Н1 (f2/f1)2, где Н1 – напор при стандартной частоте.

При помощи изменения глубины подвески ЭЦН

23. Автоматизация процессов подготовки и откачки нефти. Схемы

автоматизации концевой сепарационной установки.

В добываемой нефти в зависимости от близости контурной или подошвенной воды к забою скважины содержание пластовой воды изменяется от нескольких до десятков процентов

Содержание в нефти воды и водных растворов минеральных солеи приводит к увеличению расходов на ее транспорт, вызывает образование стойких нефтяных эмульсий и создает затруднения при переработке нефти на нефтеперерабатывающих заводах. Согласно действующим ГОСТам, в товарной нефти содержание воды должно быть не более 1%, хлористых солей - не более 40 мг/л. Поэтому добываемая нефть подвергается на нефтяном промысле обработке, заключающейся в обезвоживании и обессоливании. Такая обработка называется подготовкой нефти.

Из методов деэмульсации на промыслах наиболее распространены термохимические. Более 80% всей добываемой нефти обрабатывается на термохимических установках. Блочное оборудование таких установок, выпускаемое заводами, поставляется на промыслы полностью автоматизированным, в отлаженном состоянии mohthdv-ется оно на месте в течение 15-20 дней. Разработана номенклатура блочного автоматизированного оборудования термохимических установок заводского изготовления: нагреватели-деэмульсаторы УДО-2М, УДО-3, СП-1000 «Тайфун» и др.

Принципиальная схема установки подготовки нефти (УПН) и воды (УПВ) показана на рис. 19.1. Обводненная нефть в виде эмульсии с частично растворенным в ней газом после I ступени сепарации, расположенной на ДНС, поступает в сборные коллекторы, а затем в общий коллектор, из которого направляется в коллектор — гаситель пульсаций 2. Перед этим коллектором по трубопроводу 40 вводят дренажную горячую воду, содержащую поверхностно-активные вещества (ПАВ), способствующие разрушению эмульсии. Затем эмульсия поступает в каплеобразователь 4 и далее в сепараторы второй ступени 5, а выделившийся газ направляется в сборный газопровод 3, по которому транспортируется на газоперекачивающий завод (ГПЗ).

24. Автоматизация головной НПС магистральных нефтепроводов.

Система автоматизации НПС, предназначена для централизованного контроля, защиты и управления оборудованием НПС, обеспечивает автономное поддержание заданного режима работы нефтеперекачивающей станции и его изменение по командам оператора НПС или диспетчера РДП (ТДП).

Режим функционирования - круглосуточный, непрерывный.

Система автоматизации НПС обеспечивает выполнение следующих основных функций:

- защита оборудования НПС (общестанционными и агрегатными защитами);

- управление оборудованием НПС;

- регулирование давления (расхода) в магистральном нефтепроводе;

- контроль технологических параметров и параметров состояния оборудования;

- отображение и регистрация информации;

- связь с другими системами.

В зависимости от параметра, по которому срабатывает общестанционная защита, система может осуществлять:

- одновременное отключение всех работающих магистральных агрегатов;

- поочередное отключение работающих магистральных агрегатов, начиная с первого по потоку нефти.

Для защиты магистрального трубопровода и НПС по давлениям (на приеме НПС, в коллекторе НПС, на выходе НПС) применяются две защиты. Эти защиты выполняются самостоятельными контурами, включающими индивидуальные датчики, и настраиваются на разные значения давления (предельное и аварийное) и обеспечивают взаимное дублирование.

Защиты по аварийным давлениям предусматривает отключение всех работающих магистральных агрегатов. Защиты по предельным давлениям должны воздействовать на отключение одного (первого по потоку) агрегата. При сохранении предельного давления осуществляется отключение следующего (по потоку) агрегата и т.д.

Срабатывание защит по давлению на приеме насосной должно осуществляться с выбираемой в пределах до 15 секунд выдержкой времени, необходимой для исключения их срабатывания при прохождении воздушных пробок, запуске агрегатов, отключении агрегатов на соседних станциях и т.п.

Защиты по пожару, по затоплению, по аварии в системе маслоснабжения и аварийное отключение станции кнопкой предусматривают одновременное отключение всех работающих магистральных агрегатов, в остальных случаях предусматривается поочередное отключение всех работающих магистральных агрегатов.