Файл: И продовольствия республики беларусь главное управление образования, науки и кадров учреждение образования.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 76

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

– коэффициент, учитывающий влияние среднего напряжения цикла [4, с.36.]

– коэффициент, учитывающий влияние среднего напряжения цикла [4, с.36.] – среднее напряжение цикла, равное амплитуде цикла касательных напряжений

– среднее напряжение цикла, равное амплитуде цикла касательных напряжений .

.Wk – момент сопротивления сечения кручению.

.

.

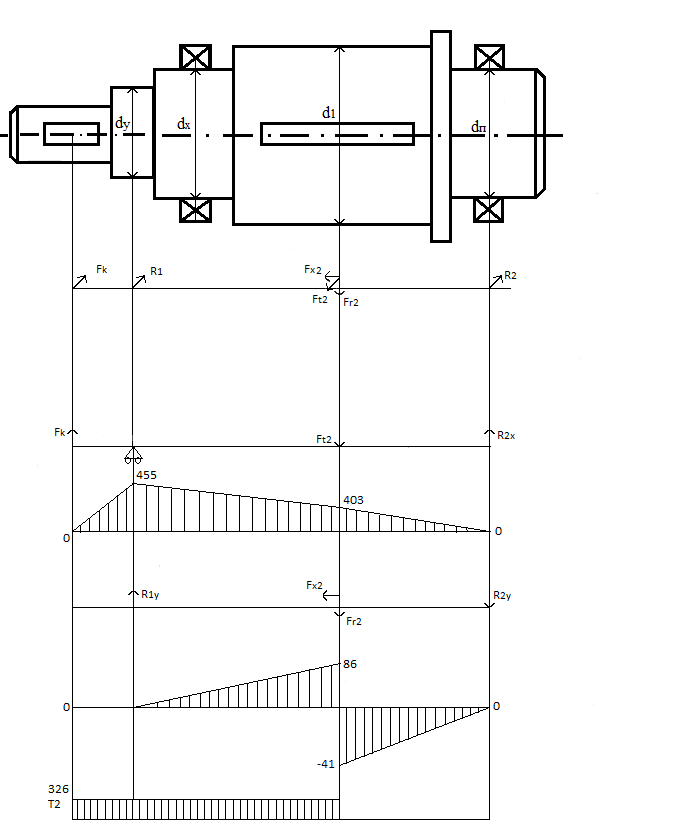

Рисунок 4.2. Ведомый вал.

5. РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Для соединения валов с деталями, передающими вращение, применяют призматические шпонки, изготовляемые из стали. Ст.6.

В данном курсовом проекте для изготовления призматических шпонок принимаем сталь 45.

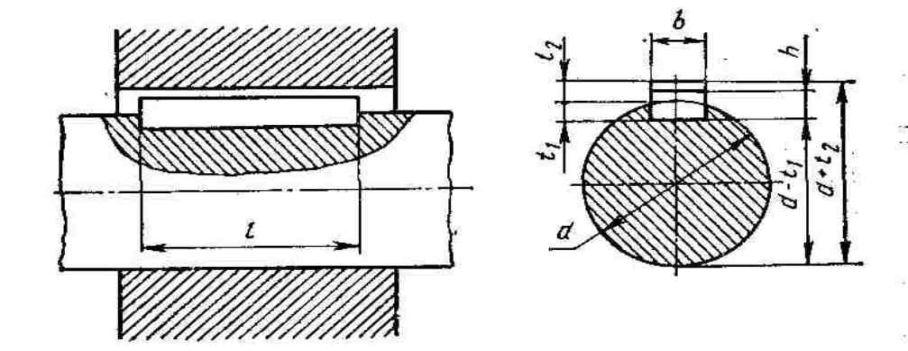

Рис. 5 Соединение с призматической шпонкой.

5.1. Шпоночное соединение вала червяка с муфтой.

Выбираем шпонку призматическую по ГОСТ 23360-78 b×h×l=8х7х32,

Произведем расчет шпонки на смятие

(5.1)

(5.1)где h – высота шпонки, h = 7 мм;

t1 – глубина паза вала,

[см] – допускаемое напряжение смятия.

МПа

МПа Выбранная шпонка в состоянии передать необходимый крутящий момент на вал.

5.2. Шпоночное соединение звёздочки с ведомым валом червячного колеса

Выбираем шпонку призматическую по ГОСТ 23360-78 b×h×l=12х8х30,

Произведем расчет шпонки на смятие

(5.2)

(5.2)где h – высота шпонки,

t1 – глубина паза вала,

[см] – допускаемое напряжение смятия,

МПа

МПа Выбранная шпонка в состоянии передать необходимый крутящий момент на вал.

5.3. Шпоночное соединение червячного колеса с ведомым валом

Выбираем шпонку призматическую по ГОСТ 23360-78 b×h×l=16х10х70,

Произведем расчет шпонки на смятие

(5.3)

(5.3)где h – высота шпонки,

t1 – глубина паза вала,

[см] – допускаемое напряжение смятия,

<

<  МПа

МПа Выбранная шпонка в состоянии передать необходимый крутящий момент на вал.

6. РАСЧЕТ И КОНСТРУИРОВАНИЕ ПОДШИПНИКОВЫХ УЗЛОВ

Схемы установки подшипников качения. Для предотвращения заклинивания тел качения, вызываемого температурным удлинением вала или неточностью изготовления деталей подшипникового узла, применяют две основные схемы установки подшипников:

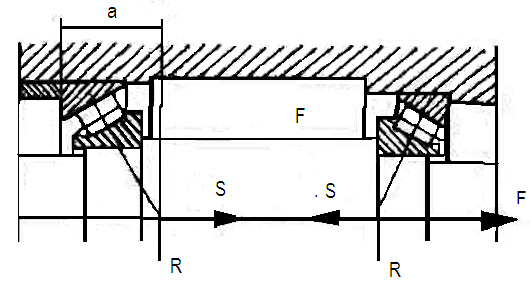

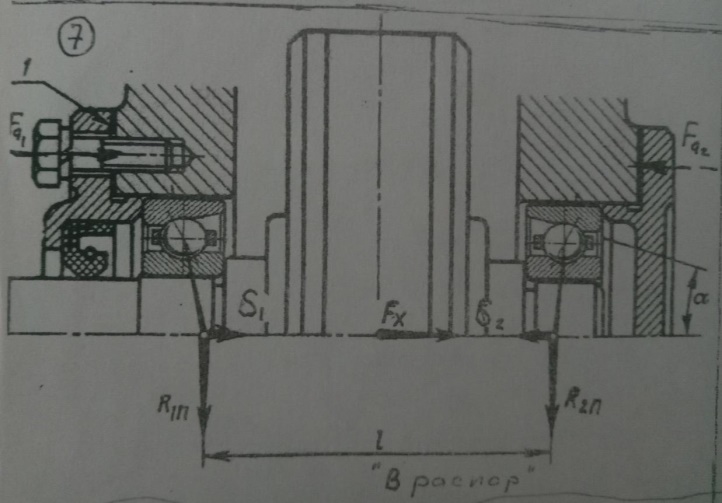

1) с фиксированной и плавающей опорой;

2) с фиксацией враспор.

По схеме 1 в одной опоре устанавливают подшипник, фиксирующий положение вала относительно корпуса в обоих направлениях; он жестко крепится в осевом направлении как на валу, так и в расточке корпуса. Фиксирующая опора воспринимает радиальную и двустороннюю осевые нагрузки. Внутреннее кольцо второго подшипника жестко (с помощью разрезного кольца) крепится на валу в осевом направлении; внешнее кольцо может свободно перемещаться вдоль оси стакана. Для свободного перемещения внешнего кольца подшипника в стакане необходимо назначить соответствующую посадку с зазором, а также обеспечить соответствующий зазор.

В качестве плавающей опоры выбирают ту, которая воспринимает меньшую радиальную нагрузку. При значительных расстояниях между опорами для увеличения жесткости фиксирующей опоры часто устанавливают два однорядных радиально-упорных шарикоподшипника или два конических роликоподшипника. Такая установка характерна для червячных редукторов (для вала червяка).

В узлах, спроектированных по схеме 2, наружные кольца подшипников упираются в торцы крышек, а торцы внутренних колец – в буртики вала.

Во избежание защемления тел качения от температурных деформаций предусматривают зазор, превышающий тепловое удлинение.

6.1. подбор подшипников ведущего вала

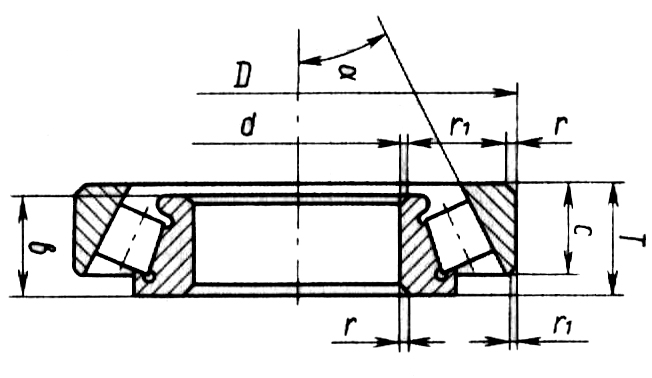

Предварительно принимаем роликовый конический радиально-упорный подшипник средней серии 7308.

Определяем расстояние Lбаз между точками приложения реакций

(6.1)

где L – межопорное расстояние для вала, L = 68,2 мм;

Т – наибольшая ширина подшипника, Т =25,5 мм

а – расстояние от точки приложения реакции до дальнего торца подшипника

Определяем расстояние а

; (5.2)

; (5.2)где d – диаметр внутреннего кольца подшипника, d = 40 мм

D – диаметр внешнего кольца подшипника, D = 90 мм

е – коэффициент осевого нагружения подшипника, e = 0,28

Принимаем схему установки подшипника "враспор".

Рис.5.1 Подшипники ведущего вала

| ||||||||||||||

| Обозначение | Размеры, мм | Грузоподъемность, кН | Расчетные параметры | |||||||||||

| d | D | T | B | c | r | r | C | C0 | e | Y | Y0 | |||

| легкая серия | ||||||||||||||

| 7308 | 50 | 90 | 22,0 | 19 | 16 | 2,5 | 2,0 | 52,9 | 33,4 | 0,37 | 1,60 | 0,80 | ||

6.2 Расчет подшипников выходного вала

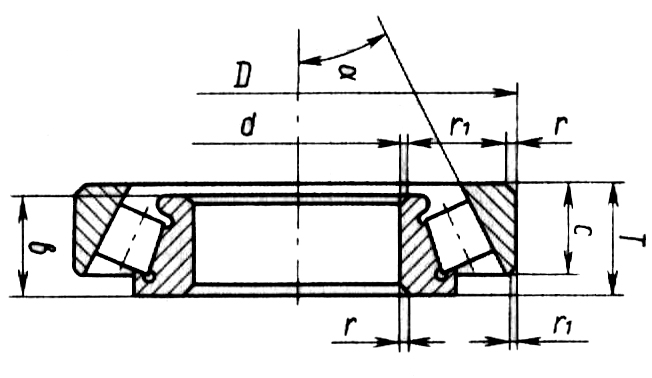

Предварительно принимаем роликовый конический однорядный подшипник легкой серии 7512 ГОСТ 27365-87.

| |||||||||||||

| Обозначение | Размеры, мм | Грузоподъемность, кН | Расчетные параметры | ||||||||||

| d | D | T | B | c | r | r1 | C | C0 | e | Y | Y0 | ||

| Легкая серия | |||||||||||||

| 7210 | 40 | 90 | 25,5 | 19 | 16 | 2,5 | 2,0 | 61 | 33,4 | 0,28 | 2,16 | 0,80 | |

Принимаем схему установки подшипника "враспор".

Рис.6.2 Подшипники выходного вала

мм.

мм. мм.

мм.

Пересчитываем реакции в опорах вала, используя готовые формулы раздела 3

Горизонтальная

Н

Н

Н

НВертикальная

Н

Н

Н

Н Н;

Н;  Н

НОпределяем осевые составляющие от радиальных реакций

Н, (6.3)

Н, (6.3) Н. (6.4)

Н. (6.4)Определяем расчетные осевые нагрузки на подшипник

1:

< 0, (6.5)

< 0, (6.5)2:

> 0, (6.6)

> 0, (6.6)-951.4-1761+353.0=-2359.4

Н

НВ зависимости от знака в уравнениях (6.5) и (6.6) принимаем расчетные формулы для определения осевых нагрузок на подшипники.

Н (6.7)

Н (6.7) Н. (6.8)

Н. (6.8)Дальнейший расчет ведем для наиболее нагруженного подшипника, в данном случае это подшипник первой опоры.

Определяем действительный коэффициент осевого нагружения

, (6.9)

где Кк – кинематический коэффициент, при вращении внутреннего кольца Кк = 1,0 [2].

.

.Так как e' > e, то считается, что осевая нагрузка оказывает существенное влияние и принимаются коэффициенты Х = 0,4 и У = 1,7 [4].

Определяем эквивалентную нагрузку на подшипник

, (6.10)

, (6.10)где Х – коэффициент радиальной нагрузки, Х =0,4;

Y – коэффициент осевой нагрузки, Y = 1,7;

Кт – температурный коэффициент, Кт = 1 [4, табл. 14];

Кб – коэффициент безопасности, Кб = 1,1 [4, табл. 13].

Н.

Н.Определяем требуемую динамическую грузоподъемность

, (6.11)

, (6.11)где n – частота вращения кольца рассчитываемого подшипника,

n = 70,75 об/мин;

Lh10 – долговечность подшипника в часах при вероятности безотказной работы 90%, Lh10 = 8000 час [4, табл. 13].

– показатель степени, = 3,33 [4, стр.43];

а1 – коэффициент долговечности в функции необходимой надежности, а1 = 1,0 [4 стр.43];

а2 – обобщенный коэффициент совместного влияния качества металла и условий эксплуатации, а2 = 0,8 [4, табл. 15].

< 52,4кН

< 52,4кНОпределяем действительную долговечность подшипника

, (6.12)

, (6.12) час.

час.Подобранные подшипники имеют значительный запас долговечности, что позволит им работать безаварийно на протяжении планируемого срока эксплуатации.

7.Смазка и уплотнение подшипников.

Д

ля смазывания подшипников, при затруднённом доступе к нему масла применяют пластичную смазку – солидол.

ля смазывания подшипников, при затруднённом доступе к нему масла применяют пластичную смазку – солидол.

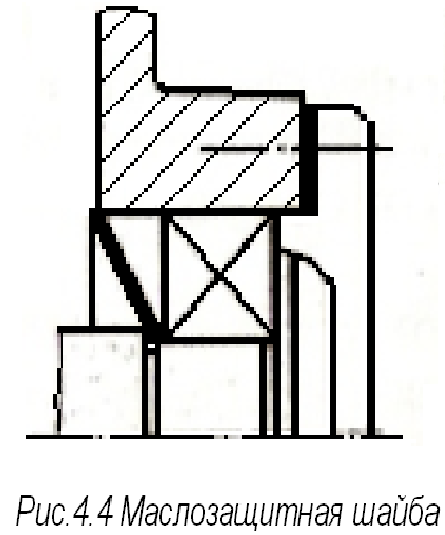

Рис.7.4. Маслозащитная шайба

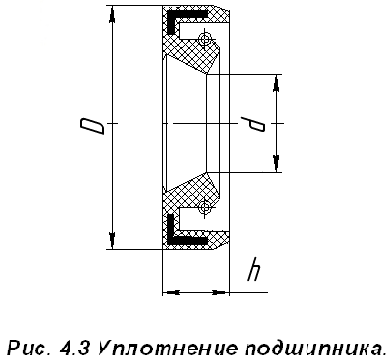

Рис.7.3. Уплотнение подшипника