Файл: И продовольствия республики беларусь главное управление образования, науки и кадров учреждение образования.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 75

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Подшипники смазываем пластичным смазочным материалом, закладываемым в подшипниковые камеры при монтаже. Сорт мази выбираем по [4, с.46] солидол марки УС-2.

Для защиты подшипниковых узлов от попадания извне пыли и влаги применяют наружные уплотнения.

Принимаем по [4, т.19] резиновую армированную манжету типа l с пыльником (по ГОСТ 8752 - 79). Рис.4.3.

Ведущий вал: l - 35

90 ГОСТ 8752 – 79

90 ГОСТ 8752 – 79Ведомый вал: l - 40

90 ГОСТ 8752 - 79

90 ГОСТ 8752 - 79Параметры манжеты:

для подшипников ведущего вала: d=40 мм; D=90мм; h1=10 мм;

для подшипников ведомого валов: d=50 мм; D=90мм; h1=10 мм;

Для защиты подшипников от обильных струй масла и продуктов износа принимаем маслозащитную шайбу со ступицей.

8. Конструирование звездочек, червяка и червячного колеса.

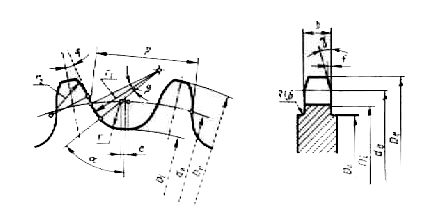

8.1. Конструирование червяка и червячного колеса

Основные параметры зубчатых колес и червяков (диаметры, ширина, модуль, число зубьев и пр.) определены при проектировании передач. Конструкция колес зависит, главным образом, от проектных размеров, материала, способа получения заготовки.

Ч

ервяки выполняют стальными чаще всего заодно с валом. Геометрические размеры червяка известны из расчёта передачи.

ервяки выполняют стальными чаще всего заодно с валом. Геометрические размеры червяка известны из расчёта передачи.

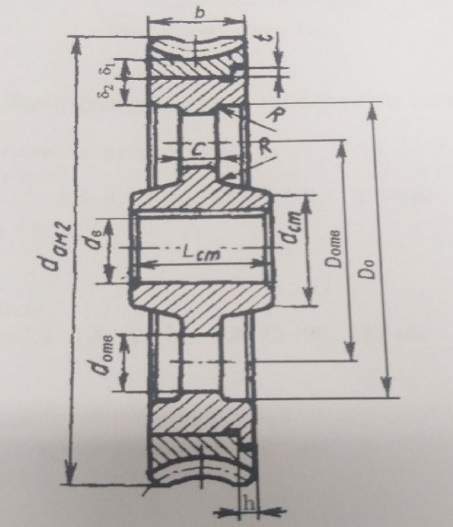

Рис.8.1. Эскиз червячного

колеса

Червячные колёса в целях экономии цветных металлов выполняют с венцом из антифрикционного материала, а центр – из серого чугуна или стали. Соединение центра с венцом должно обеспечивать передачу большого вращающего момента и сравнительно небольшой осевой силы. Лишь колёса малого диаметра (до 100…120 мм) или при малой скорости скольжения (

) изготавливаются цельными.

) изготавливаются цельными. Определяем параметры колеса:

1.Диаметр наибольший обода:

мм

мм2.Внутренний диаметр обода :

мм (8.1)

мм (8.1) 3.Толщина обода:

;

;. (8.2)

;. (8.2) мм;

мм;  мм. (8.3)

мм. (8.3)4.Ширина обода:

мм.

мм.5.Внутренний диаметр ступицы:

мм.

мм.6.Наружный диаметр ступицы (чугун):

мм. (8.4)

мм. (8.4)7.Толщина ступицы:

мм. (8.5)

мм. (8.5)8.Длинна ступицы:

мм. (8.6)

мм. (8.6)9.Толщина диска: С=0,5·(S+δст)=0,5·(12+13,5)=20 (8.7)

10. Радиусы закругления и уклоны: R≥10 мм, γ≥7°

11. Отверстия do≥25 мм, no≥4…6

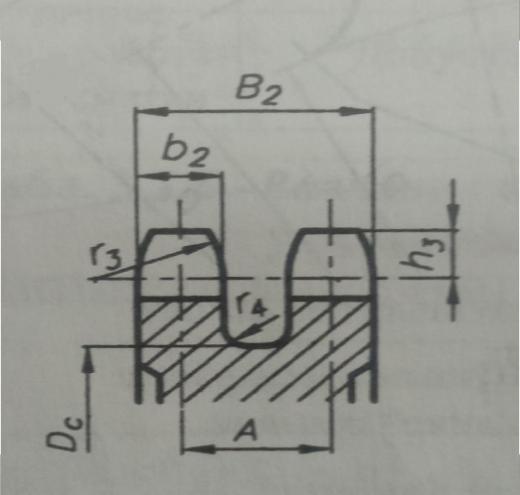

Рис.8.2 Схема звездочки

Определяются следующие геометрические размеры:

делительный диаметр

d1 =50 мм;

d2 =200 мм.

диаметр окружности выступов

De1=tц[0.6+ctg(180/z1)]; (8.8)

De1 = 19,05 ·[0,6+сtg(180/25) ]=127,4 мм

De2 = tц [0.6+ctg(180/z2)]; (8.9)

De2 = 19,05 ·[0,6+сtg(180/61) ]=379мм

диаметр проточки

Dc1 = tц ctg(180/z1)–1.3h; (8.10)

Dc1 = 19,05 ·ctg(180/24)–1.310,5=129,2мм;

Dc2 = tц ctg(180/z2)–1.3h; (8.11)

Dc2 = 19,05 ·ctg(180/63)–1.310,5=354мм;

определяем радиус впадин

(8.12)

(8.12)r=0,5025·19,05+0,05=9,6 мм

диаметр окружности впадин

(8.13)

(8.13)

ширина зуба цепи

b=0.93Bвн–0.15 (8.14)

b=0.9319,05–0.15=17,6 мм

ширина венца

b=B+2

; (8.15)

; (8.15)b=45+2

12.9=70.8 мм

12.9=70.8 ммрадиус закругления зуба

R1=1.7d1 (8.16)

R1=1.719,05=32,4 мм

толщина обода

1

=h; (8.17)

толщина диска

c1=(1.2…1.3)1; (8.18)

c1=1.2516=20 мм

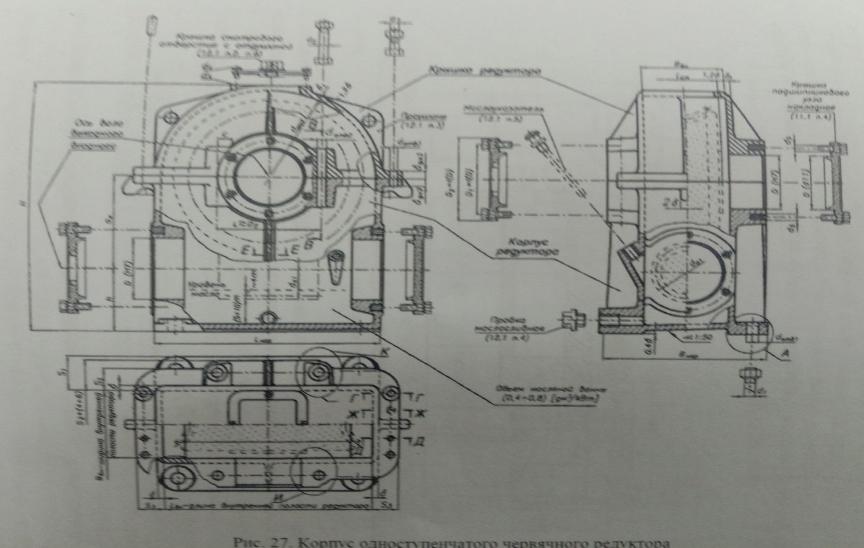

9. КОНСТРУИРОВАНИЕ КОРПУСНЫХ ДЕТАЛЕЙ

И КРЫШЕК ПОДШИПНИКОВ

9.1. Конструирование корпусных деталей

Корпус редуктора служит для размещения и координации деталей передачи, защиты их от загрязнения, организации системы смазки, а также восприятия сил, возникающих в зацеплении редукторной пары, подшипниках, открытой передаче.

Материал литого корпуса обычно чугун СЧ10, СЧ15 или СЧ18;

сварного — листовая сталь Ст2 или СтЗ.

При конструировании корпуса редуктора должны быть обеспечены прочность и жесткость, исключающие перекосы валов. Для повышения жесткости служат рёбра, располагаемые у приливов под подшипники. Корпус обычно выполняют разъемным, состоящим из основания (его иногда называют картером) и крышки. Плоскость разъема проходит через оси валов. В вертикальных цилиндрических редукторах разъемы делают по двум и даже по трем плоскостям.

Несмотря на разнообразие форм корпусов, они имеют одинаковые конструктивные элементы – подшипниковые бобышки, фланцы, ребра, соединенные стенками в единое целое, – и их конструирование подчиняется некоторым общим правилам.

Основание корпуса и крышку фиксируют относительно друг друга двумя коническими штифтами.

Для предотвращения протекания масла плоскости разъема смазывают спиртовым лаком или жидким стеклом. Ставить прокладку между основанием и крышкой нельзя, так как при затяжке болтов она деформируется и посадка подшипников нарушается.

Определяем толщину стенки корпуса

, (9.1)

, (9.1)где Тmax – максимальный крутящий момент, Тmax = 176,1 Нм.

мм.

мм.Принимаем = 8 мм [2].

Определяем толщину стенки крышки

мм. (9.2)

мм. (9.2)Определяем толщину ребра в сопряжении со стенкой корпуса

мм. (9.3)

мм. (9.3)Определяем толщину ребра в сопряжении со стенкой крышки

мм.

мм.Определяем толщину фланца корпуса

мм. (9.4)

Определяем толщину фланца крышки

мм. (9.5)

мм. (9.5)Определяем толщину подъемных ушей корпуса

мм. (9.6)

мм. (9.6)Определяем толщину подъемных ушей крышки

мм. (9.7)

мм. (9.7)Определяем диаметр фундаментных болтов

мм (9.8)

мм (9.8)Принимаем d1 = 16 мм. Принимаем 4 фундаментных болта [2].

Определяем толщину фундаментных лап

мм. (9.9)

мм. (9.9)Определяем диаметр болтов соединения крышки с корпусом редуктора у подшипников

мм (9.10)

мм (9.10)Принимаем болты М12.

Определяем диаметр болтов, соединяющих основание корпуса с крышкой

мм (9.11)

мм (9.11)Принимаем винты М8.

Определяем диаметр крепления торцовых крышек подшипников и крышки смотрового отверстия

мм. (9.12)

мм. (9.12)Принимаем болты М8.

Принимаем отжимные болты М8 [2].

Определяем диаметр пробки для выпуска масла

мм. (9.13)

мм. (9.13)Определяем диаметр прилива подшипникового гнезда

, (9.14)

, (9.14)где Dп – диаметр внешнего кольца подшипника,

Dп1 = 90 мм, Dп2 = 90 мм.

мм;

мм; мм.

мм.Определяем расстояние от стенки корпуса до края фундаментных лап

мм. (9.15)

мм. (9.15)Определяем расстояние от стенки до края фланца по разъему корпуса и крышки у подшипников

мм. (9.16)

мм. (9.16)Определяем расстояние от стенки корпуса до оси болтов

мм, (9.17)

мм, (9.17) мм, (9.18)

мм, (9.18)Определяем размеры, определяющие положение болтов d2

мм, (9.19)

мм (9.20)

мм (9.20)Определяем расстояния между осями болтов для крепления крышки редуктора к корпусу

мм. (9.21)

мм. (9.21)Определяем расстояния между осями болтов для крепления крышки редуктора к корпусу в месте прилива подшипниковых гнезд

, (9.22)

, (9.22) мм,

мм,Определяем наименьший зазор между наружной поверхностью колеса и стенкой корпуса по диаметру

мм. (9.23)

мм. (9.23)Определяем наименьший зазор между наружной поверхностью колеса и стенкой корпуса по торцам

мм.

мм.По полученным размерам выполняются рабочие чертежи корпуса и крышки.

9.2. Конструирование крышек подшипников

Крышки подшипников изготавливают из чугуна марок СЧ15, СЧ20. Различают крышки привертные и закладные.

При небольшом межосевом расстоянии фланцы двух соседних крышек подшипников могут перекрывать друг друга. В этом случае у обеих крышек фланцы срезают, оставляя между срезами зазор 1...2 мм.

Толщину стенки, к крышки подшипника, диаметр d и число z винтов крепления стакана и крышки к корпусу назначают в зависимости от диаметра D наружного кольца подшипника [2, табл. 8.2].

Определяем диаметр установки крышек

(9.24)

(9.24)

Наружный диаметр фланца

(9.25)

(9.25)

Принимаем толщину приветной крышки для ведущего вала 8 мм, для ведомого 10 мм [2, табл.8.2].

Диаметр болтов для ведущего вала d1 = 8 мм, для ведомого d2 = 10 мм [2, табл. 8.2].

Число болтов для ведущего вала z1 =6, для ведомого z2 = 6 [2, табл. 8.2]. Рис9.2 Эскиз корпуса

При установке в крышке подшипников манжетного уплотнения выполняют расточку отверстия так, чтобы можно было выпрессовать изношенную манжету.