Файл: И продовольствия республики беларусь главное управление образования, науки и кадров учреждение образования.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 77

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

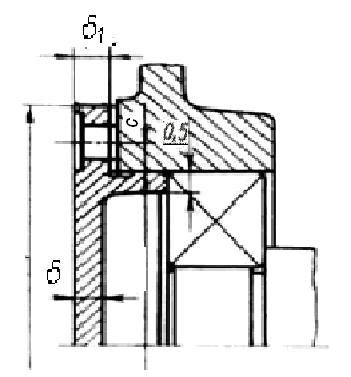

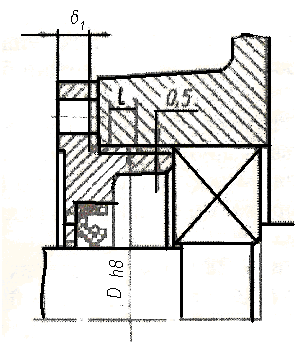

Рис.9.2. Конструкция крышек подшипника

Рис.9.2. Конструкция крышек подшипника 10. СМАЗЫВАНИЕ ЗАЦЕПЛЕНИЙ

Для редукторов общего назначения применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунанием). Он применяется при окружной скорости зубчатых колес и червяков от 0,3 до 12,5 м /с.

Для открытых зубчатых передач, работающих при окружных скоростях до 4 м/с, обычно применяют периодическое смазывание весьма вязкими маслами или пластичными смазками.

Выбор сорта масла зависит от значения расчетного контактного напряжения в зубьях и фактической окружной скорости колес v.

Для проектируемого редуктора со следующими параметрами: н = 111,15 МПа и vок = 5,6 м/с принимаем кинематическую вязкость масла 15 сСт [2, табл. 29]. Принимаем марку масла И-Г-А-22 с кинематической вязкостью 19…25 сСт [2, табл. 30].

При смазывании окунанием приближенно объем масляной ванны редуктора принимают из расчета 0,5...0,8 л масла на 1 кВт передаваемой мощности. Меньшие значения принимают для крупных редукторов [2]. Принимаем объем масляной ванны 2,2л.

В соосных редукторах при расположении валов в горизонтальной плоскости в масло погружают колеса быстроходной и тихоходной ступеней. При расположении валов в вертикальной плоскости погружают в масло шестерню и колесо, расположенные в нижней части корпуса. Если глубина погружения колеса окажется чрезмерной, то снижают уровень масла и устанавливают специальное смазывающее колесо.

Глубину погружения в масло деталей цилиндрического редуктора принимают:

Уровень масла, находящегося в корпусе редуктора, контролируют с помощью маслоуказателей. Принимаем железный в крышке корпуса.

П

ри работе передач масло постепенно загрязняется продуктами износа деталей передач. С течением времени оно стареет, свойства его ухудшаются. Поэтому масло, налитое в корпус редуктора, периодически меняют. Для этой цели в корпусе предусматривают сливное отверстие,

ри работе передач масло постепенно загрязняется продуктами износа деталей передач. С течением времени оно стареет, свойства его ухудшаются. Поэтому масло, налитое в корпус редуктора, периодически меняют. Для этой цели в корпусе предусматривают сливное отверстие,

закрываемое пробкой с цилиндрической или конической резьбой.

Рис.10. Конструкция маслоуказателя

11. ВЫБОР И ПРОВЕРОЧНЫЙ РАСЧЕТ МУФТ

Для соединения отдельных узлов и механизмов в единую кинематическую цепь используются муфты, различные типы которых могут также обеспечивать компенсацию смещения соединяемых валов (осевых, радиальных, угловых и комбинированных), улучшение динамических характеристик привода, ограничение передаваемого момента, включение и отключение отдельных частей привода и пр.

Выбор муфт производится в зависимости от диаметра вала и передаваемого момента:

, (11.1)

, (11.1)где k – коэффициент режима работы, k = 1,2 [4];

Tном – передаваемый момент на выходном валу, Тном = 63Нм;

Ттабл – табличное значение передаваемого момента.

Нм.

Нм.

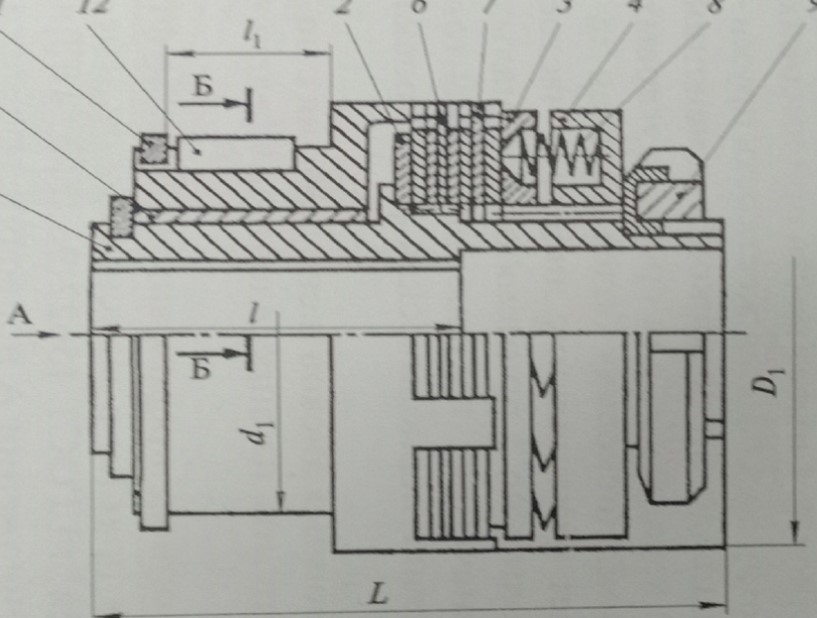

Рис 11.1 Эскиз муфты

Принимаем муфту (рис 11.1фрикционную-предохранительную100-32-1 ГОСТ…… с Tтабл = 100 Нм и диаметрами под валы d = 28 мм,

12. КОНСТРУИРОВАНИЕ РАМЫ

Установочные плиты и рамы предназначены для объединения механизмов привода в установку, монтируемую на фундамент.

Конфигурацию и размеры литой плиты или сварной рамы определяют при выполнении компоновочного чертежа привода.

В верхней части чертежа в масштабе вычерчивают контур электродвигателя.

В соединении с валом электродвигателя вычерчивают муфту. Вал редуктора соединяют с другой полумуфтой и вычерчивают контур редуктора с указанием положения фундаментных лап. В результате выясняют разность высот центров осей электродвигателя и редуктора h0 и расстояние между болтами их крепления к плите (раме) lб.

На главном виде вычерчивают контур плиты (рамы) и приступают к конструированию плиты (рамы) на виде сверху. Для этого в контурах электродвигателя и редуктора наносят центры и контуры опорных поверхностей (фундаментных лап). Опорные поверхности под лапы электродвигателя, редуктора и защитного кожуха для муфты (если он необходим по технике безопасности) на плите (раме) выделяют в виде приливов (платиков) и подвергают механической обработке. Ширину и длину приливов (платиков) назначают больше ширины b

э, bр1, bк и длимы l0, 1р, lk опорных (присоединительных) поверхностей электродвигателя, редуктора и защитного кожуха на величину 2С0 = 8...10 мм.

Для крепления рамы к полу цеха применяют фундаментные болты, их расположение определяют при проектировании рамы.

Ориентировочное расстояние между болтами должно быть равно 300...500 мм. При сложной конфигурации рамы число болтов может быть увеличено.

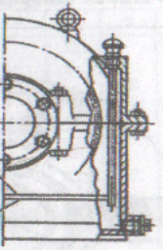

Рис.12. Эскиз рамы

Длину рамы определяют следующим образом:

мм (12.1)

мм (12.1)L= 365 +428+132+2·10+63=1008 мм

где l10, l3 – расстояние между болтами крепления электродвигателя и редуктора.

Высоту рамы Н, в значительной мере определяющую жесткость, назначают в зависимости от L:

H=(0.08…0.12)L =100,8 мм (12.2)

По этому размеру принимается ближайший больший размер швеллера.

Ширину В рассчитывают по зависимостям

В

мм (12,3)

мм (12,3)где b10 и b1 – расстояние между болтами крепления электродвигателя и редуктора.

Для крепления рамы к полу цеха применяют фундаментные болты, их расположение определяют при проектировании рамы. Диаметр и число фундаментных болтов принимают:

13. ВЫБОР ПОСАДОК

На сборочном чертеже основных сопряжений необходимо выбрать посадку, систему и квалитет.

Принятые виды посадок для различных сопряжений приведены в табл. 13.1.

Таблица 13.1.

| Сопряжение | Условное обозначение |

| Внутреннее кольцо подшипника на вал | k6 |

| Наружное кольцо подшипника в корпус | H7 |

| Червячное колесо на ведомый вал | H7/p6 |

| Крышки подшипников в корпус | H7/h8 |

| Распорные кольца | H8/h8 |

| Шпоночная канавка в ступице по ширине | Js9 |

| Шпоночная канавка в ступице по глубине | Н12 |

| Шпоночная канавка на валу по ширине | P9 |

| Шпоночная канавка на валу по глубине | Н12 |

| Шпонка по ширине | h9 |

| Шпонка по длине | h14 |

| Отверстие в крышке подшипника под манжету | Н8 |

| Участок вала под манжету | h11 |

| Полумуфта на вал | H7/p6 |

| Венец червячного колеса на ободе колеса | H7/p6 |

| Звездочки на вал | H7/k7 |

14. СБОРКА И РЕГУЛИРОВКА РЕДУКТОРА

Перед сборкой внутренние части корпусных деталей очищают и покрывают маслостойкой краской. Перед общей сборкой собираются валы с насаженными деталями. На ведомый вал последовательно надеваются, цилиндрическое колесо, втулка и подшипники. Собранный вал вставляется в отверстие корпуса. Подшипники перед сборкой нагреваются в масле. В крышку подшипника устанавливается манжета. Затем на вал надевается подшипниковая крышка, которая крепится к корпусу. На быстроходный вал-червяк надеваются предварительно нагретые в масле подшипники качения. Корпус редуктора вместе с установленными промежуточным и быстроходным валами устанавливается на основание и фиксируется болтами. На промежуточный вал надеваются с двух сторон цилиндрическая шестерня и червячное колесо, затем втулки и подшипники. Сверху на корпус редуктора надевается крышка корпуса и фиксируется болтами. На быстроходный и промежуточный валы сверху надеваются подшипниковые крышки, которые винтами крепятся к корпусу. Перед установкой в проточки подшипниковых крышек закладываются манжетные уплотнения, предварительно пропитанные маслом. Затем на подшипниковые крышки надеваются регулировочные прокладки (комплект). Собранные крышки вставляются в гнезда корпуса и крепятся к нему. После сборки производится регулировка редуктора. Чтобы не регулировать зубчатые зацепления, ширина шестерен делается больше ширины колес. Регулировка подшипников производится набором регулировочных прокладок, устанавливаемых между корпусом и подшипниковыми крышками. Регулировка подшипников тихоходного вала (на валу установлены радиальные подшипники) заключается в создании зазора между торцом наружного кольца подшипника и торцом подшипниковой крышки. Требуемый зазор получается за счет подбора толщины регулировочных прокладок. Регулировка подшипников быстроходного и промежуточного валов (подшипники радиально-упорные) заключается в создании предварительного натяга в подшипниках (смещение наружного кольца подшипника относительно внутреннего) за счет изменения толщины регулировочных прокладок. В собранном редукторе быстроходный вал должен свободно проворачиваться. Закручивается пробка маслоспускного отверстия. Заливается масло. Собранный редуктор обкатывается.