ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 90

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1 — рычаг кинематики; 2— тяга кинематики; 3— рулевая машина

На рис. 1.1.3 показана конструктивная схема соплового блока РДТТ стартовой ступени ракеты.

Сопловой блок обычно выполнен по схеме центрального поворотного сопла, частично вдвинутого в камеру сгорания с подвесом в виде ЭОШ. Силовая (обычно металлическая) часть (1) имеет фланец (2) для крепления к фланцу корпуса двигателя и конический переходник (3), удерживающий сопло во вдвинутом положении. Силовая часть фактически является каркасом для крепления всех деталей сопла. Входная часть выполнена в виде набора тепло- и эрозионностойких деталей, защищающих от прогрева силовую часть (4, 5, 6). Эти детали работают в разных условиях, поэтому требования к материалам, из которых они изготовлены, различны. Так деталь (4) работает в зоне сравнительно малых скоростей потока продуктов сгорания, но должна выдерживать деформации переходника от действия давления в камере и осевой силы со стороны сопла.

с подвесом в виде ЭОШ. Силовая (обычно металлическая) часть (1) имеет фланец (2) для крепления к фланцу корпуса двигателя и конический переходник (3), удерживающий сопло во вдвинутом положении. Силовая часть фактически является каркасом для крепления всех деталей сопла. Входная часть выполнена в виде набора тепло- и эрозионностойких деталей, защищающих от прогрева силовую часть (4, 5, 6). Эти детали работают в разных условиях, поэтому требования к материалам, из которых они изготовлены, различны. Так деталь (4) работает в зоне сравнительно малых скоростей потока продуктов сгорания, но должна выдерживать деформации переходника от действия давления в камере и осевой силы со стороны сопла.

Рис. 1.1.3. Конструктивная схема СБ стартовой ступени

Кольцо (5) также работает в зоне малых скоростей потока, но своей задачей имеет стабилизацию схемы течения в надсопловом объеме и защиту резино-металлических деталей ЭОШ от воздей- ствия продуктов сгорания.

Обтекатель (6) работает в условиях больших углов встречи набегающего потока продуктов сгорания топлива, образующего- ся при истечении из центрального канала заряда твердого топли- ва. Этот поток продуктов сгорания обогащен частицами конден-

Обтекатель (6) работает в условиях больших углов встречи набегающего потока продуктов сгорания топлива, образующего- ся при истечении из центрального канала заряда твердого топли- ва. Этот поток продуктов сгорания обогащен частицами конден-

сированной фазы и обладает высокой эрозионной активностью. Размеры обтекателя выбираются, исходя из возможной величины его эрозионного уноса в процессе работы двигателя. Результаты экспериментальной отработки РДТТ показывают, что основная величина эрозионного уноса обтекателя образуется в первые секунды работы РДТТ. Трансзвуковая и звуковая области сопла оформлены вкладышем (7) критического сечения. Современные углерод-углеродные материалы позволяют выполнить вкладыш в виде моноблока, расположенного в области максимальных тепловых потоков. Все детали входной части сопла выполнены с самоуплотняющимися контактными поверхностями при действии давления в камере сгорания. Зазоры между деталями заполнены составами, образующими при нагреве плотный кокс. Сверх- звуковая часть сопла оформлена облицовкой (8) раструба из углепластика или комбинацией материалов углепластик–УУКМ.

Надсопловый объем отсека ограничен задним днищем (9) корпуса РДТТ, каркасом (10), корпусом хвостового отсека (11) и торцем (12). В полости надсоплового объема расположен газо- гидравлический привод поворота сопла, включающий газогенератор (13) для вытеснения из бака (14) рабочей жидкости, запиты- вающей гидравлические рулевые машины (15), кинематики приводов (состоящие из рычагов и штоков, шарнирно соединенных между собой) для передачи усилий на подвижную часть сопла. Герметизация надсоплового объема обеспечивается с помощью герметизирующих мембран (16) и узла разгрузки и герметизации (17). Также в надсопловом объеме отсека расположено устройство управления по каналу крена, механизмы раскрытия стабилизаторов, механизмы поворота аэродинамических рулей и т. п. Заглушка (18) сопла обеспечивает герметизацию внутренней полости РДТТ. Предусмотрено устройство для исключения наличия воды в полости сопла к моменту запуска РДТТ (в случае подводного старта ракеты), устройство для фиксации подвижной

между собой) для передачи усилий на подвижную часть сопла. Герметизация надсоплового объема обеспечивается с помощью герметизирующих мембран (16) и узла разгрузки и герметизации (17). Также в надсопловом объеме отсека расположено устройство управления по каналу крена, механизмы раскрытия стабилизаторов, механизмы поворота аэродинамических рулей и т. п. Заглушка (18) сопла обеспечивает герметизацию внутренней полости РДТТ. Предусмотрено устройство для исключения наличия воды в полости сопла к моменту запуска РДТТ (в случае подводного старта ракеты), устройство для фиксации подвижной

части сопла в исходном положении до запуска РДТТ.

На рис. 1.1.4 показана конструктивная схема соплового блока РДТТ высотной ступени ракеты. Его отличие состоит в наличии раздвижного тонкостенного насадка (1) [20]. В надсопловом объеме отсека, ограниченном задним днищем (2) корпуса РДТТ, каркасом (3) и корпусом отсека (4), расположены привод поворота сопла, устройство (5) для управления по каналу крена, могут быть расположены тормозные двигатели (6) и другие устройства. Тормозной двигатель предназначен для создания противотяги после окончания работы маршевой ступени и отвода ее от последующей ступени или отсека с полезной нагрузкой.

Время работы такого двигателя составляет 0,2–0,3 с, тяга 20–120 кН [7].

Типовая конструкция тормозного двигателя показана на рис. 1.1.5.

Рис. 1.1.5. Тормозной двигатель: 1— сопло; 2— диафрагма; 3— камера

сгорания; 4— заряд; 5— опорная решетка; 6— воспламенитель; 7— крышка; 8— инициатор

Рис. 1.1.6. Регулятор вращательного типа: 1 — сопло; 2 — регулирующий элемент; 3 — корпус

В качестве исполнительного устройства для управления по

каналу крена могут применяться регуляторы с плавным пере- мещением регулирующего элемента (рис. 1.1.6) или регуляторы рeлейного типа (рис. 1.1.8) с практически мгновенным изменени- ем от закрытого до открытого положений регулируемого проход- ного сечения [7, 33].

В исходном положении регулирующий элемент блока (рис. 1.1.6) установлен таким образом, чтобы половина проходного сечения каждого из двух противоположно направленных сопел была перекрыта. При этом обеспечивается одинаковый расход через сопла и величина управляющего усилия равна нулю.

В исходном положении регулирующий элемент блока (рис. 1.1.6) установлен таким образом, чтобы половина проходного сечения каждого из двух противоположно направленных сопел была перекрыта. При этом обеспечивается одинаковый расход через сопла и величина управляющего усилия равна нулю.

При повороте регулирующего элемента проходная площадь одного сопла увеличивается, а площадь другого сопла уменьшается на такую же величину. Создается усилие и, соответственно, момент по каналу крена. Дроссельная характеристика (зависимость проходной площади каждого сопла Fот угла поворота αрегулирующего элемента) показана на рис. 1.1.7.

Рис. 1.1.7. Дроссельная характеристика регулятора вращательного типа: 1— левое сопло; 2— правое сопло

Рис. 1.1.8. Регулятор расхода релейного типа: 1— сопло; 2— корпус;

3— регулирующий элемент; 4— электромагнит; 5— поршень

Регулятор расхода релейного типа (рис. 1.1.8) работает сле- дующим образом. При подаче команды на электромагнит про-

Регулятор расхода релейного типа (рис. 1.1.8) работает сле- дующим образом. При подаче команды на электромагнит про-

исходит втягивание его сердечника, перекрывается канал для подачи рабочего газа под поршень (5). Газ сбрасывается через дренажное отверстие, а поршень вместе с регулятором (3) пе- ремещаются вниз, открывая рабочее сечение для подачи газа в сопло. Для перекрытия подачи газа отключается электропита-ние от электромагнита и под действием пружины его сердечник возвращается в исходное положение.

Расход продуктов сгорания через регулятор релейного типа изменяется при закрытии и открытии регулирующего элемента от нуля до максимума, поэтому, как правило, такие регуляторы применяют, например, попарно, обеспечивая их функционирование в противофазе.

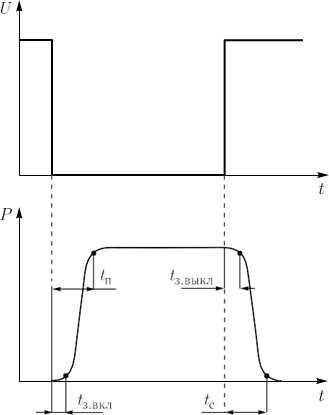

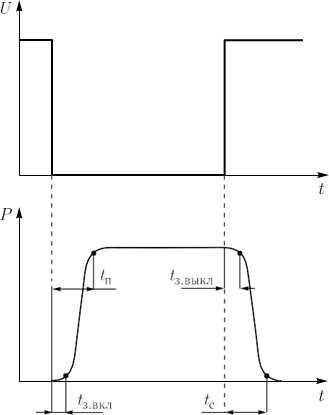

Рабочая характеристика (изменение давления в полости ре- гулятора по времени) показана на рис. 1.1.9.

Рис. 1.1.9. Рабочая характеристика регулятора расхода релейного типа. U— управляющий сигнал; P— давление в полости регулятора; tз. вкл — время задержки включения; tз. выкл — время задержки выключения; tc, tп — время спада и подъема давления соответственно

Динамические характеристики регулятора расхода (время за- держки включения и выключения, а также время подъема и спада давления) являются одними из основных и требуют экспери- ментального подтверждения при отработке изделий.

На рис. 1.1.3 показана конструктивная схема соплового блока РДТТ стартовой ступени ракеты.

Сопловой блок обычно выполнен по схеме центрального поворотного сопла, частично вдвинутого в камеру сгорания

Рис. 1.1.3. Конструктивная схема СБ стартовой ступени

Кольцо (5) также работает в зоне малых скоростей потока, но своей задачей имеет стабилизацию схемы течения в надсопловом объеме и защиту резино-металлических деталей ЭОШ от воздей- ствия продуктов сгорания.

сированной фазы и обладает высокой эрозионной активностью. Размеры обтекателя выбираются, исходя из возможной величины его эрозионного уноса в процессе работы двигателя. Результаты экспериментальной отработки РДТТ показывают, что основная величина эрозионного уноса обтекателя образуется в первые секунды работы РДТТ. Трансзвуковая и звуковая области сопла оформлены вкладышем (7) критического сечения. Современные углерод-углеродные материалы позволяют выполнить вкладыш в виде моноблока, расположенного в области максимальных тепловых потоков. Все детали входной части сопла выполнены с самоуплотняющимися контактными поверхностями при действии давления в камере сгорания. Зазоры между деталями заполнены составами, образующими при нагреве плотный кокс. Сверх- звуковая часть сопла оформлена облицовкой (8) раструба из углепластика или комбинацией материалов углепластик–УУКМ.

Надсопловый объем отсека ограничен задним днищем (9) корпуса РДТТ, каркасом (10), корпусом хвостового отсека (11) и торцем (12). В полости надсоплового объема расположен газо- гидравлический привод поворота сопла, включающий газогенератор (13) для вытеснения из бака (14) рабочей жидкости, запиты- вающей гидравлические рулевые машины (15), кинематики приводов (состоящие из рычагов и штоков, шарнирно соединенных

части сопла в исходном положении до запуска РДТТ.

На рис. 1.1.4 показана конструктивная схема соплового блока РДТТ высотной ступени ракеты. Его отличие состоит в наличии раздвижного тонкостенного насадка (1) [20]. В надсопловом объеме отсека, ограниченном задним днищем (2) корпуса РДТТ, каркасом (3) и корпусом отсека (4), расположены привод поворота сопла, устройство (5) для управления по каналу крена, могут быть расположены тормозные двигатели (6) и другие устройства. Тормозной двигатель предназначен для создания противотяги после окончания работы маршевой ступени и отвода ее от последующей ступени или отсека с полезной нагрузкой.

Время работы такого двигателя составляет 0,2–0,3 с, тяга 20–120 кН [7].

Типовая конструкция тормозного двигателя показана на рис. 1.1.5.

Рис. 1.1.5. Тормозной двигатель: 1— сопло; 2— диафрагма; 3— камера

сгорания; 4— заряд; 5— опорная решетка; 6— воспламенитель; 7— крышка; 8— инициатор

Рис. 1.1.6. Регулятор вращательного типа: 1 — сопло; 2 — регулирующий элемент; 3 — корпус

В качестве исполнительного устройства для управления по

каналу крена могут применяться регуляторы с плавным пере- мещением регулирующего элемента (рис. 1.1.6) или регуляторы рeлейного типа (рис. 1.1.8) с практически мгновенным изменени- ем от закрытого до открытого положений регулируемого проход- ного сечения [7, 33].

При повороте регулирующего элемента проходная площадь одного сопла увеличивается, а площадь другого сопла уменьшается на такую же величину. Создается усилие и, соответственно, момент по каналу крена. Дроссельная характеристика (зависимость проходной площади каждого сопла Fот угла поворота αрегулирующего элемента) показана на рис. 1.1.7.

Рис. 1.1.7. Дроссельная характеристика регулятора вращательного типа: 1— левое сопло; 2— правое сопло

Рис. 1.1.8. Регулятор расхода релейного типа: 1— сопло; 2— корпус;

3— регулирующий элемент; 4— электромагнит; 5— поршень

исходит втягивание его сердечника, перекрывается канал для подачи рабочего газа под поршень (5). Газ сбрасывается через дренажное отверстие, а поршень вместе с регулятором (3) пе- ремещаются вниз, открывая рабочее сечение для подачи газа в сопло. Для перекрытия подачи газа отключается электропита-ние от электромагнита и под действием пружины его сердечник возвращается в исходное положение.

Расход продуктов сгорания через регулятор релейного типа изменяется при закрытии и открытии регулирующего элемента от нуля до максимума, поэтому, как правило, такие регуляторы применяют, например, попарно, обеспечивая их функционирование в противофазе.

Рабочая характеристика (изменение давления в полости ре- гулятора по времени) показана на рис. 1.1.9.

Рис. 1.1.9. Рабочая характеристика регулятора расхода релейного типа. U— управляющий сигнал; P— давление в полости регулятора; tз. вкл — время задержки включения; tз. выкл — время задержки выключения; tc, tп — время спада и подъема давления соответственно

Динамические характеристики регулятора расхода (время за- держки включения и выключения, а также время подъема и спада давления) являются одними из основных и требуют экспери- ментального подтверждения при отработке изделий.