Добавлен: 12.01.2024

Просмотров: 154

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

В печи риформинг пароуглеводородных смесей осуществляется в заполненных катализатором трубах. На водородных установках давление жидкости в трубке обычно составляет 25÷30 кг/см2 с температурой на выходе до 860°C (и даже выше) в зависимости от требований процесса. Процесс реакции риформинга является эндотермическим, требующим высокого уровня подводимой теплоты. Разнообразные катализаторы (на основе никеля) доступны для заданной потребности в сырье и продукте.

В последние годы был достигнут прогресс в технологии парового риформинга, что привело к снижению стоимости установок, в том числе из-за лучших материалов для труб риформинга, лучшего контроля предельных значений содержания углерода, лучших катализаторов и концепций процессов с высокой гибкостью исходного сырья. Это было дополнено лучшим пониманием механизма реакции, механизмов образования углерода и отравления серой, а также причин выхода из строя трубок.

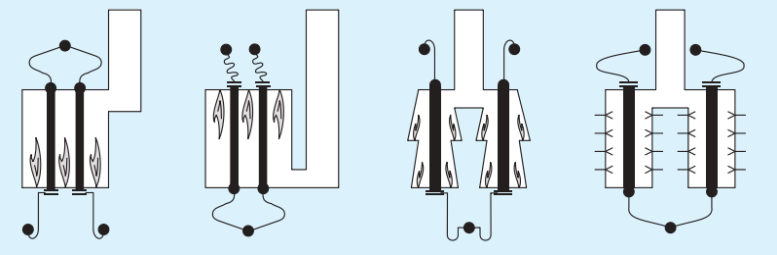

Каталитический паровой риформинг углеводородов в трубчатых риформерах является наиболее распространенным процессом производства синтез-газа. Реакции риформинга являются высоко эндотермическими, и тепло, выделяемое при сгорании топливного газа в топочном шкафу, передается в каталитические трубки, главным образом посредством излучения. Трубчатые паровые риформеры подразделяются на четыре категории в зависимости от расположения горелок (рисунок 2).

Рисунок 2 – Конструкции печей риформинга

Трубчатые риформеры имеют различные конструкции труб и горелок. К ним относятся печи с боковым обогревом, печи с верхним обогревом и печи с террасной стенкой.

Поскольку процесс риформинга характеризуется большими тепловыми нагрузками, заполненные катализатором трубки размещаются вертикально в радиантной секции печи. Пароуглеводородную смесь обычно предварительно нагревают за пределами радиантной секции до 500°C, чтобы минимизировать тепловую нагрузку радиантного излучения и, следовательно, снизить потребность в топочном топливе. Чрезмерный предварительный нагрев повлияет на образование кокса в сырье, что приведет к образованию отложений углерода на катализаторе, следствием чего станет его деградация и / или закупоривание пор, а также к потенциальной поломке трубки в секции предварительного нагрева. Правильно расположенное оборудование для сжигания (горелки) обеспечивает подвод тепла при прохождении смеси через трубки катализатора и ее преобразование в требуемые продукты на выходе.

Трубчатая конструкция состоит из множества однопроходных параллельных ходов, в которые поступает обычно предварительно нагретая входная смесь. Смесь поступает в верхнюю часть каждой каталитической трубки и выходит в нижней части. Как только риформированный газ выходит из каталитических трубок, он собирается в системе коллектора и охлаждается во внешнем теплообменнике для отработанного газа.

Безопасная и надежная работа печи риформинга зависит от расположения каталитических трубок и горелок, которые подают тепло к каталитическим трубкам.

Теоретически, полный контроль за подводом тепла по длине вертикальной трубки катализатора будет максимизировать реакционную способность катализатора, минимизировать температуру трубки и минимизировать повреждение трубки или катализатора во время сбоев в работе, таких как прерывание технологического пара или сильные нагрузки. Такая конструкция требует большого количества горелок и сложна в эксплуатации. Доступно несколько проверенных конфигураций, каждая из которых по-своему обеспечивает практический подход к выполнению требований этого процесса.

Одна из таких конструкций предусматривает боковой нагрев. Первая печь, использующая такой тип нагрева, была запатентована в начале 1960-х годов, и постоянно совершенствуется для обеспечения требуемых технологических параметров, а также безопасности и экономичности процесса.

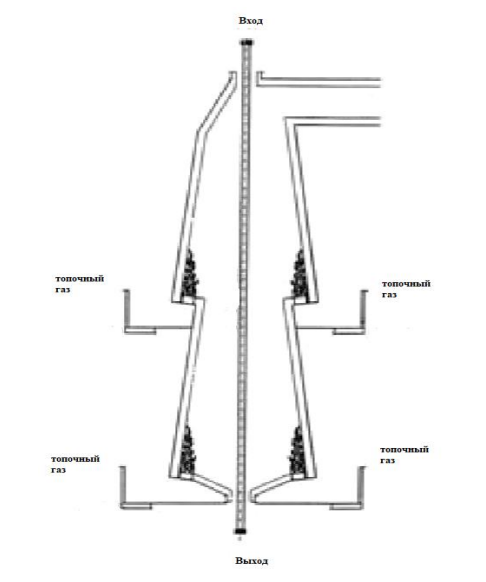

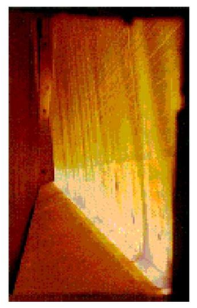

Эта конструкция (рисунок 3) предполагает расположение одного ряда трубок в середине радиантной секции и размещает горелки с обеих сторон, чтобы обеспечить равномерное распределение тепла по окружности каталитической трубки. Пламя горелки направлено вертикально вверх вдоль огнеупорных стенок радиантной секции, по существу, параллельно каталитическим трубкам, чтобы обеспечить стабильность пламени и избежать попадания пламени. Горелки обеспечивают пламя плоской формы и удобно расположены по длине топки, обеспечивая равномерный подвод тепла к трубам катализатора; по существу, огнеупорная стенка становится однородной плоскостью, излучающей тепло (рисунок 4).

Регулирование пламени горелок может осуществляться в определенных областях, где могут возникать незначительные точки перегрева, так как горелки «обслуживают» один ряд труб. Для каталитических трубок длиной от 11 до 14 метров, контроль вертикального распределения тепла по длине труб обычно достигается с помощью двух уровней горелок. Это позволяет контролировать подвод тепла, поскольку условия процесса, активность катализатора или другие факторы изменяются во время работы.

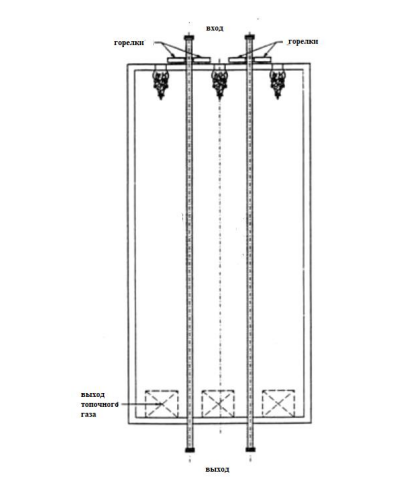

Другим наиболее распространенным вариантом расположения горелок в радиантной секции печи является верхнее. Такая конструкция (рисунок 5) размещает от одного до целых десяти или более рядов каталитических трубок в одном корпусе излучающей топки с рядами горелок, расположенными на крыше топки между трубными рядами.

Рисунок 3 – Боковой обогрев каталитических трубок в печи риформинга

Рисунок 4 – Пламя и излучающая стенка в печи с боковым обогревом

Рисунок 5 – Конструкция радиантной секции печи с нисходящим пламенем

Пламя направлено вниз, параллельно направлению потока углеводородно-паровой смеси по трубкам с катализатором. Пламя горелки и излучение горячего газа обеспечивают подвод тепла к трубам. Сжигание газа с низкой теплотворной способностью приводит к образованию длинных, ленивых и неконтролируемых структур пламени, которые будут создавать нисходящие, а также боковые поворотные языки пламени с ударом по каталитическим трубам, поскольку нет горячей огнеупорной футеровки, удерживающей пламя вдали от каталитических труб.

Такое расположение вызывает несколько более высокие тепловые потоки в верхней части трубки, где протекает самый холодный поток. Концентрация теплового потока на входе в каталитическую трубку может привести к локальному перегреву и трубок, и катализатора, особенно при работе с частичными нагрузками.

Каждый ряд горелок обеспечивает подвод тепла, воздействующий на два ряда трубок катализатора. Два боковых ряда подвержены - помимо излучения дымовых газов - также излучению горячей неэкранированной стенки, обращенной к трубам. Этот факт приводит к перегреву одной стороны боковой каталитической трубки с последующим неравномерным распределением тепла.

Дымовые газы собираются в нижней части топки в огнеупорных «туннелях», которые имеют соответствующие размеры, и расположены так, чтобы поддерживать равномерную структуру потока в топке. Дымовые газы выходят из «туннелей» и направляются в секцию рекуперации тепла для обогрева технологических змеевиков, обслуживания генерации пара и теплообменника предварительного нагрева воздуха.

При размещении горелок только на одном уровне, нет возможности управления подводом тепла вдоль каталитических трубок, и механизм теплопередачи больше зависит от расстояния между горелками.

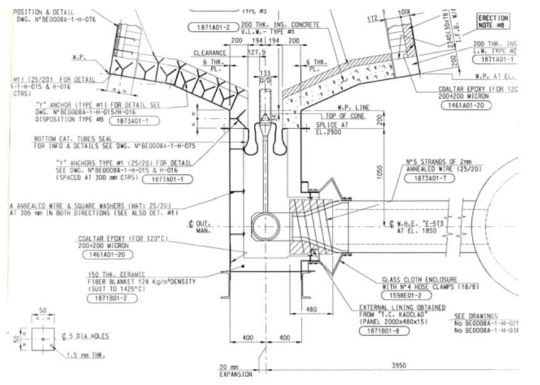

Устройство с нисходящим пламенем труднее эксплуатировать, поскольку неравномерное распределение теплового потока, вызванное неправильным распределением тепла, выделяемого на различных линиях горелок, может сильно повлиять на срок службы трубы. Кроме того, при пуске и прогреве парового риформера все тепло, выделяемое горелками, будет оставаться наверху, определяя очень горячую зону в верхней части топки. Это может привести к неконтролируемому воспламенению и порче каталитических труб. Выход реформированного газа из нижней части каждой каталитической трубки направляется в систему выпускного коллектора, а оттуда в систему теплообменников технологического газа (как правило, котел-утилизатор, вырабатывающий пар). Система выпускных коллекторов полностью содержится в изолированном корпусе, чтобы минимизировать тепловые потери и обеспечить расширение (рисунок 6). Выходной коллектор в большинстве случаев непосредственно соединен с входным каналом котла-утилизатора технологического газа.

Рисунок 6 – Выпускной коллектор

Реакционные трубы для печи изготавливают из жаростойкого и жаропрочного высокоуглеродистого никелевого сплава методом центробежного литья. В настоящее время для изготовления труб чаще всего применяются сплавы с содержанием 25% хрома, 25–35% никеля, 0,4–0,6% углерода и микролегирующих компонентов (титан, ниобий и др.).

Трубные материалы, доступные сегодня, позволяют конструировать трубчатые риформинг-установки для температур стенки трубы до 1050 ° C, в частности, при использовании печи для риформинга с боковой стенкой, чтобы обеспечить лучший контроль максимальной температуры стенки трубы и оптимальное использование высоколегированного материала. Конструкция труб риформера обычно выполняется для среднего срока службы до разрушения при ползучести 100000 ч. Основными параметрами при проектировании являются расчетное давление, расчетная температура и предел прочности при ползучести используемого материала. Однако определение этих параметров не является однозначным

, и каждый лицензиар по технологии риформинга применяет свои собственные процедуры для определения параметров и введения необходимых проектных полей.

Расчет достигаемой температуры требует больших усилий, так как требует детального понимания теплопередачи. Это включает в себя несколько этапов, т.е. передачу тепла излучением от внутренних элементов печи, включая стенки печи и соседние трубы, и от газа путем конвекции от газа к стенке трубы, посредством проводимости через стенку трубы и посредством конвекции внутренняя стенка трубки для катализатора и реагирующего газа. Во-вторых, необходимо понимание кинетики реакции, старения катализатора, тепломассопереноса (радиального и осевого) в слое катализатора и т. д. Взаимодействие между катализатором, реагирующим газом и трубкой риформинга также имеет важное значение для прогнозирования пределов образования углерода. Это понимание было получено благодаря обширным исследованиям и разработкам с использованием настольного оборудования, полноразмерных монотрубных пилотных установок и анализа данных промышленных установок. Отказы труб - очень редкое явление в хорошо спроектированных и хорошо управляемых реформаторах. По-видимому, они вызваны не столько постоянной работой в расчетных условиях, сколько переходными процессами, включая запуск и останов, или ошибками в работе, приводящими к отравлению катализатора, отложению углерода или перегрузке.

Эксплуатационные нарушения, такие как прерывание технологического пара или непредвиденные примеси в углеводородном сырье, имеют тенденцию приводить к более высокой температуре катализатора с возможностью повреждения трубок в зоне входа с более высоким потоком отводимого вниз агрегата.

Однако одним из факторов, влияющих на фактическую излучательную способность стенки трубки, является состояние трубы реформатора. Новые чистые трубы риформера имеют шероховатый оксидный слой, который дает им высокую излучательную способность. По мере старения трубы риформера теряют шероховатый оксидный слой и становятся более гладкими на поверхности, что приводит к снижению излучательной способности.

Близость труб риформинга к прямому воздействию пламени также снижает излучательную способность стенки трубы из-за более быстрого процесса старения.

Если на поверхность трубки осаждается инородный материал, коэффициент излучения может быть дополнительно снижен.

В зависимости от конструкции, печь может содержать один ряд труб или несколько рядов. Трубки катализатора в риформерах с верхним и нижним подогревом расположены в несколько параллельных рядов с горелками, расположенными между рядами труб в верхней или нижней части камеры печи. Трубки в риформерах с боковым и террасным обогревом расположены в один ряд между двумя противоположными стенками печи. Точное измерение температуры затруднено в любой конфигурации риформера, но особенно когда трубы расположены в несколько параллельных рядов.