Файл: Методическое пособие для обучающихся (по выполнению контрольной работы 1) по заочной форме обучения.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 223

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Заточка резцов. Абразивные круги для заточки. Порядок заточки резца. Доводка резцов. Электроалмазная заточка. Контроль заточки с помощью угломеров и шаблонов. Техника безопасности при заточке резцов.

Аналитический расчет режимов резания при токарной обработке. Методика расчета. Проверка выбранного режима по мощности станка и допускаемому моменту на шпинделе для данной ступени частоты вращения. Выбор режимов резания по нормативам (табличный метод). Расчет режимов резания.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

-

По каким признакам классифицируют токарные резцы? 2. Как осуществляется выбор резцов для обработки? 3.Какие факторы влияют на скорость резания?

ЗАДАНИЕ 1

ВЫПОЛНЕНИЕ РАСЧЁТА РЕЖИМОВ РЕЗАНИЯ ПРИ НАРУЖНОЙ ОБРАБОТКЕ ПОВЕРХНОСТЕЙ НА ТОКАРНЫХ СТАНКАХ

1. Цель работы

Приобретение навыков назначения режимов резания, выбора режущего инструмента и расчета основного времени.

2. Содержание работы

2.1 Запись данных условий обработки поверхности для своего варианта (см. таблицы 4, 5, 6)

2.2 Выбор режущего инструмента, выполнение расчёта элементов режима резания.

2.3 Оформление работы.

3. Перечень принадлежностей

3.1 Бумага писчая формат А4 – 3 листа.

3.2 Калькулятор, выполняющий функции yх.

3.3 Прикладная программа КОМПАС 3D V13

4. Общие сведения

4.1 Токарные резцы для наружной обработки делятся на проходные прямые и отогнутые, упорные, подрезные, отрезные, прорезные, галтельные и фасонные.

Проходные резцы применяют для обработки вдоль оси заготовки и подрезки торца. Подрезные резцы применяют для обработки поверхностей заготовки в направлении, перпендикулярном или наклонном к оси вращения.

Для подрезания торца может быть использован проходной упорный резец (резец необходимо развернуть на некоторый угол с целью образования вспомогательного угла в плане φ 1) Отрезной резец применяют для отрезки заготовок. Прорезной резец применяют для прорезки прямых канавок, длина режущей кромки должна соответствовать ширине канавки. Галтельные резцы применяют для проточки закруглённых канавок.

Материал режущей части резцов:

-

быстрорежущая сталь Р6М5 , Р18 (для обработки всех материалов); -

твёрдый сплав ВК 3, ВК 6, ВК 8 (для обработки чугуна, цветных металлов и нержавеющей стали); -

твёрдый сплав Т5К10, Т15К6 (для черновой и получистовой обработки стали); -

твёрдый сплав Т30К4 (для чистовой обработки стали).

5. Порядок выполнения работы

5.1. Запись данных своего варианта (см. таблицы 4, 5, 6)

5.2. Выбор режущего инструмента.

Классификация и типы токарных резцов:

[5 табл. 84 – 86 стр. 163 – 177] – резцы с режущей частью из Р18, Р6М5 по ГОСТ 10043 – 62

[5 табл. 87 – 89 стр. 178 – 190] – резцы с режущей частью с пластинами твёрдого сплава по ГОСТ 6743 – 61.

Форма заточки передней поверхности режущей части резцов:

Из Р18, Р6М5 [5. табл. 91 стр. 198]

Твердосплавных [5. табл. 93 стр. 201 – 202]

Геометрические параметры режущей части резцов:

Из Р18, Р6М5 [5. табл. 92 стр. 199 – 201]

Твердосплавных [5 табл. 94 стр. 202 – 205]

5.3 Назначение элементов режима резания

1. Определяем глубину резания

, мм - для продольного точения

, мм - для продольного точениягде D – диаметр поверхности до обработки, d – диаметр поверхности после обработки.

t = h , мм для подрезки торца

где h – величина припуска на обработку торца при однократной подрезке

t = b , мм при прорезке канавок и отрезке заготовок

где b – размер ширины канавки (ширина резца)

2. Назначаем подачу (при черновом точении принимается максимально допустимой по мощности оборудования, жесткости системы СПИД, прочности режущей пластины и прочности державки).

So, мм / об - [8. табл. 11, 13, 15 стр. 266, 268 ] – для чернового точения

So, мм / об - [8. табл. 14 стр. 268 ] – для обработки в зависимости от заданной чистоты поверхности

3. Определяем скорость главного движения резания при наружном продольном и поперечном точении по эмпирической формуле

, м/мин

, м/минПри отрезании, прорезании и фасонном точении по формуле

, м/мин

, м/минПримечание: среднее значение стойкости Т при одноинструментной обработке 30-60 мин.

Определяем значение коэффициента - Сv и показателей степеней х, у и m ['9 табл. 17 стр. 269, 270];

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = [8. табл. 1-4 стр. 261-263]

Кn - коэффициент, учитывающий состояние поверхности

Кп = [8. т.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Кu = [8.т.6 стр.263]

При многоинструментной обработке и многостаночном обслуживании период стойкости увеличивают, вводя соответственно коэффициент Ктл [8. табл. 7 стр. 264]и

Ктс [8.табл. 8 стр. 264], углов в плане резцов Кφ и радиуса при вершине резца Кr [4. табл. 18 стр. 271];

Определяем общий поправочный коэффициент на скорость резания

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1 - при многоинструментной обработке

Кv = Км • Кn • Кu •К

•К

•К 1 - при обычной обработке.

1 - при обычной обработке.Учитываем примечание п.2-5 (см.8. табл. 17 стр. 270)

-

Определяем частоту вращения шпинделя

, об/мин.

, об/мин.Корректируем число оборотов по паспорту станка

nд , об / мин ( принимаем ближайшее меньшее значение )

-

Определяем действительную скорость резания

, м/мин.

, м/мин.-

Определяем силу резания

Рz = 10

Cp

Cp tX

tX  SоY

SоY Vn

Vn Кр, Н

Кр, НВыписываем значения коэффициентов и показателей степеней формулы;

Cp X Y n [8. табл. 22 стр. 273]

Определяем соответствующие поправочные коэффициенты;

Км - коэффициент на характеристику механических свойств обрабатываемого материала

[ 9. таб 10 стр.265] - для медных и алюминиевых сплавов

[ 9. таб 9 стр.264] - для стали и чугуна

Кγ - коэффициент на передний угол γ

Кφ - коэффициент на главный угол в плане

Кλ- коэффициент на угол наклона режущей кромки [8. таб.23 стр.275]

7. Определяем мощность, затрачиваемую на резание по формуле

N =

,кВт

,кВтПри одновременной работе нескольких инструментов эффективную мощность определяют как суммарную мощность отдельных инструментов

Проверяем достаточна ли мощность станка

N рез < N шп - условие обработки

N шп = Nд · η

Nд - мощность двигателя станка

η - коэффициент полезного действия.

В случае N рез > N шп

Необходимо выполнить обработку за несколько проходов или (в случае не большого превышения мощности) уменьшить подачу.

8. Определяем основное время.

, мин.

, мин.L = l + y + ∆; ∆ = 2…5мм; y + ∆ = l 1 [7. прил. 4 стр. 373]

Вывод: мощность станка позволяет (не позволяет) выполнить обработку при данных режимах резания.

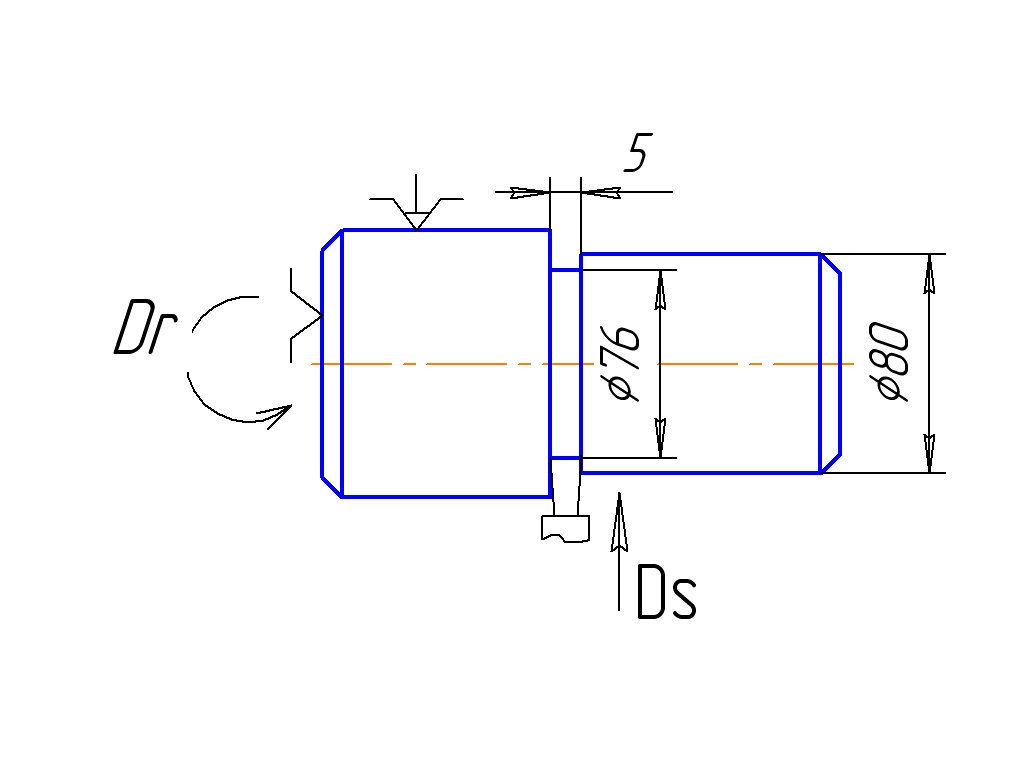

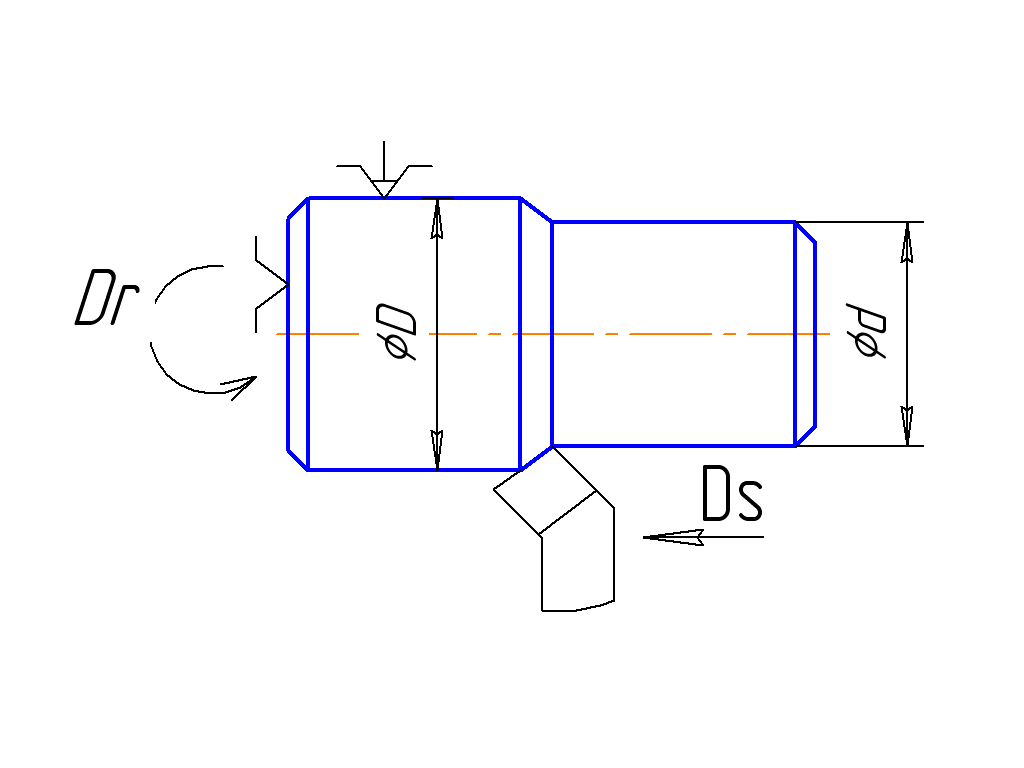

Эскиз обработки

-

При выполнении канавки

Рис. 1

-

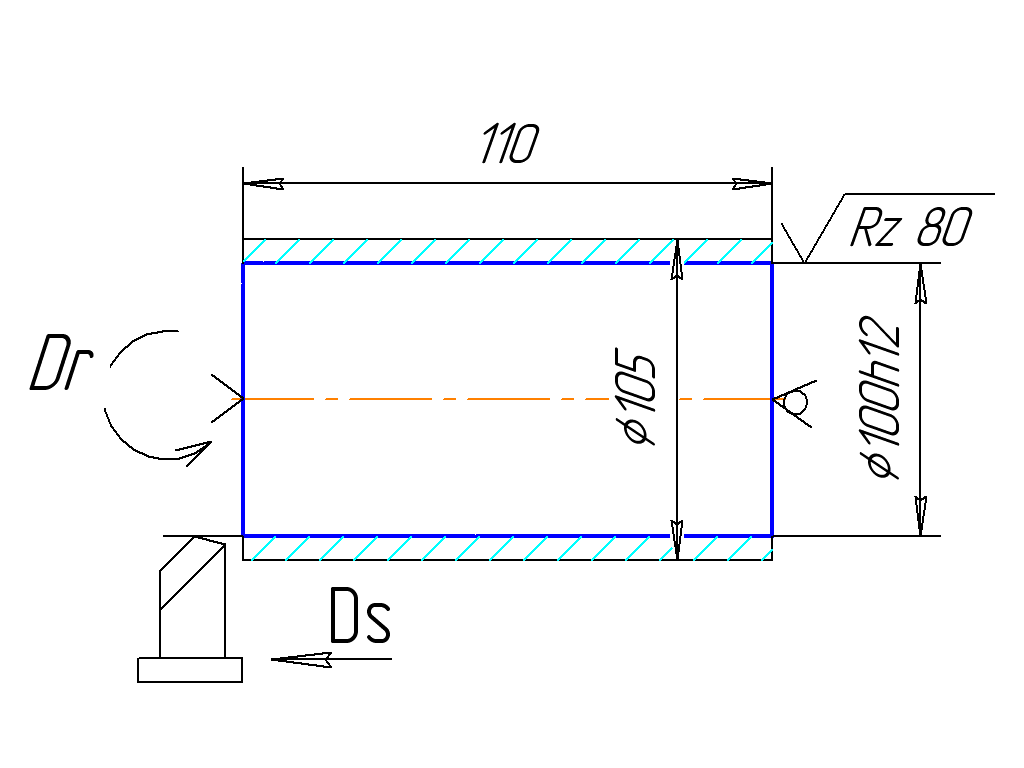

При продольном точении до кулачков

Рис. 2

-

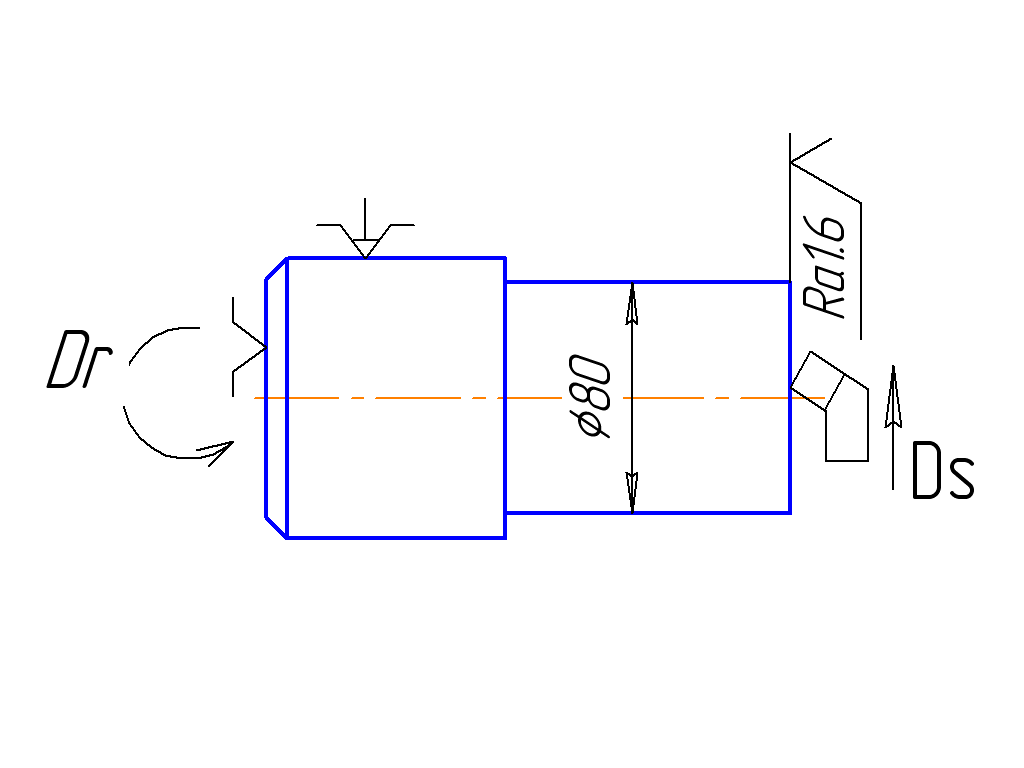

При точении в упор

Рис. 3

-

При продольном точении на проход

Рис. 4

-

При подрезке торца

Рис. 5

6. Требования к оформлению расчета

6.1. Выполненное задание оформляется на стандартных листах формат А4. Первый лист титульный (см. приложение 1)

6.2 Эскиз обработки выполняется с использованием прикладной программы КОМПАС 3D V13

Пример выполнения задания

Вариант № 31

Задание: На токарно – винторезном станке 16К20 обтачивают заготовку диаметром D до диаметра d, длина обрабатываемой поверхности l, длина заготовки l1. Необходимо: выбрать режущий инструмент; назначить режим резания; определить основное время.

Таблица 1

| Материал заготовки | Заготовка | Способ крепления заготовки | Обработка и параметр шероховатости, мкм | Система станок инструмент-заготовка | D | d | l | l1 |

| мм | ||||||||

| Серый чугун, 160 HB | Отливка с коркой | В центрах | Обтачивание на проход Черновое Rz = 80 | Жёсткая | 105 | 100h14 | 110 | 110 |

Выбор режущего инструмента

Резец проходной прямой правый с пластиной твердого сплава ВК3 ГОСТ 6743 – 61

Размер сечения державки H · B = 25 · 20 [5. табл. 87 стр. 179]

Форма заточки – плоская с отрицательным передним углом [5. табл. 93 стр. 201]

Углы заточки

φ = 45 ° γ = - 5 ° α = 8 ° λ = 10 ° r = 1 φ1 = 10 ° [5. табл. 94 стр. 201 – 204]

Назначение режима резания

-

Определяем глубину резания

-

Назначаем подачу:

So = 1,0-1,5 мм / об [ 8. табл. 11 стр. 266 ]

Sд = 1,4 мм/ об по паспорту станка

-

Определяем скорость главного движения резания.

, м/мин

, м/минОпределяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 243; х = 0,15; y = 0,4; m = 0,2 [8. табл. 17 стр.270]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км =

n = 1.25

n = 1.25 Км =

= 1,24 [8. табл. 1-2 стр. 261-262]

= 1,24 [8. табл. 1-2 стр. 261-262]Кn - коэффициент, учитывающий состояние поверхности

Кп = 0,8 [8. табл. 5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Кu = 1 [8.табл. 6 стр.263]

Кφ = 1; Кφ1 =1; Кr = 0,94 [8. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км

Кn

Кn  Кu

Кu К

К

К

К 1

1 Кr - при обычной обработке.

Кr - при обычной обработке.Кv = 1,24

0,8

0,8 1

1 1

1 1

1 0,94 = 0,93

0,94 = 0,93V =