Добавлен: 12.01.2024

Просмотров: 172

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

разновидностей технологии процесса цементирования — установка цементных мостов различного назначения. Повышение качества цементных мостов и эффективности их работы — неотъемлемая часть совершенствования процессов бурения, заканчивания и эксплуатации скважин.

Качеством мостов, их долговечностью определяется также надежность охраны недр окружающей среды. Вместе с тем промысловые данные свидетельствуют, что часто отмечаются случаи установки низкопрочных и негерметичных мостов, преждевременного схватывания цементного раствора, прихвата колонных труб и т.д.

Эти осложнения обусловлены не только и не столько свойствами применяемых тампонажных материалов, сколько спецификой самих работ при установке мостов.

В глубоких высокотемпературных скважинах при проведении указанных работ довольно часто происходят аварии, связанные с интенсивным загустеванием и схватыванием смеси глинистого и цементного растворов.

В некоторых случаях мосты оказываются негерметичными или недостаточно прочными. Успешная установка мостов зависит от многих природных и технических факторов, обусловливающих особенности формирования цементного камня, а также контакт и «сцепление» его с горными породами и металлом труб. Поэтому оценка несущей способности моста как инженерного сооружения и изучение условий, существующих в скважине, обязательны при проведении этих работ.

Цель установки мостов — получение устойчивого водогазонефтенепроницаемого стакана цементного камня определенной

прочности для перехода на вышележащий горизонт, забуривания нового ствола, укрепления

неустойчивой и кавернозной части ствола скважины, опробования горизонта с помощью испытателя пластов, капитального ремонта и консервации или ликвидации скважин.

По характеру действующих нагрузок можно выделить две категории мостов: 1) испытывающих давление жидкости или газа и 2) испытывающих нагрузку от веса инструмента во время забуривания второго ствола, применения испытателя пластов или в других случаях (мосты, этой категории, должны помимо газоводонепроницаемости обладать весьма высокой механической прочностью).

Анализ промысловых данных показывает, что на мосты могут создаваться давления до 85 МПа, осевые нагрузки до 2100 кН и возникают напряжения сдвига на 1 м длины моста до 30 МПа. Такие значительные нагрузки возникают при опробовании скважин с помощью испытателей пластов и при других видах работ.

Несущая способность цементных мостов в значительной мере зависит от их высоты, наличия (или отсутствия) и состояния глинистой корки или остатков бурового раствора на колонне. При удалении рыхлой части глинистой корки напряжение сдвига составляет 0,15-0,2 МПа. В этом случае

даже при возникновении максимальных нагрузок достаточна высота моста 18- 25 м.

Установка моста имеет много общего с процессом цементирования колонн и обладает особенностями, которые сводятся к следующему:

«срезки» кровли моста;

Тампонажные портландцементы по минеральным добавкам, температурам применения, плотности цементного теста, растекаемости, прочности цементного камня и сроками схватывания должны соответствовать ГОСТ 1581-96.

Под наши условия подходит ПЦТ-1-50 (тампонажный цемент бездобавочный для нормальных температур)

Всего существует 4 способа установки цементного моста, произведем расчет по одному из способов, который называется балансовый способ.

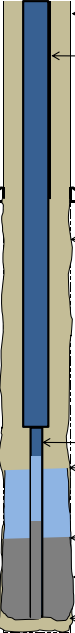

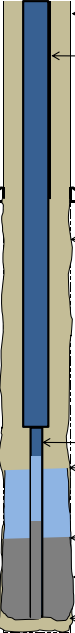

Он сводится к уравновешиванию столбов тампонажного раствора в заливочной колонне и кольцевом пространстве (рис5.1 и 5.2).

15>

Рис. 5.1. Рис. 5.2

V = 0,785·Dcкв2h

где D – диаметр скважины

h – высота цементного моста, м. Принимаем h=100 м. Dскв = kDдол

Dскв=1,11∙0,1397 = 0,155 м.

V= 0,785∙0,1552∙100 = 1,89 м3.

г/см3;

где γцр – удельный вес цементного раствора. Принимаем γцр=1,83–1,86

В – водоцементный фактор. Принимаем В=0,5.

Qц=qV∙1,05,

где 1,05 – коэффициент наземных потерь. Qц=1230∙1,89∙1,05=2440 кг.

Qв=0,5∙Qц; Qв=0,5∙2440=2912,5.

0,785(Dскв2-D2)hб2 = 7 м3.

Тогда hб2=7/[0,785(Dскв2-D2)],

где hб2 – высота столба второго буфера в бурильных трубах. Тогда Vб2=0,785∙D2hб2.

hб2=7/[0,785(0,1552-0,1052)]=70 м, Vб2=0,785∙0,1052∙700=6,05 м3.

Vпр=0,785∙dтр2h,

Vпр=0,785∙0,532∙1395=30,7 м3.

Длину свечи принимаем 24,5 м, откуда следует n=h/24,5. Принимаем 4 свечи.

Качеством мостов, их долговечностью определяется также надежность охраны недр окружающей среды. Вместе с тем промысловые данные свидетельствуют, что часто отмечаются случаи установки низкопрочных и негерметичных мостов, преждевременного схватывания цементного раствора, прихвата колонных труб и т.д.

Эти осложнения обусловлены не только и не столько свойствами применяемых тампонажных материалов, сколько спецификой самих работ при установке мостов.

В глубоких высокотемпературных скважинах при проведении указанных работ довольно часто происходят аварии, связанные с интенсивным загустеванием и схватыванием смеси глинистого и цементного растворов.

В некоторых случаях мосты оказываются негерметичными или недостаточно прочными. Успешная установка мостов зависит от многих природных и технических факторов, обусловливающих особенности формирования цементного камня, а также контакт и «сцепление» его с горными породами и металлом труб. Поэтому оценка несущей способности моста как инженерного сооружения и изучение условий, существующих в скважине, обязательны при проведении этих работ.

Цель установки мостов — получение устойчивого водогазонефтенепроницаемого стакана цементного камня определенной

прочности для перехода на вышележащий горизонт, забуривания нового ствола, укрепления

неустойчивой и кавернозной части ствола скважины, опробования горизонта с помощью испытателя пластов, капитального ремонта и консервации или ликвидации скважин.

По характеру действующих нагрузок можно выделить две категории мостов: 1) испытывающих давление жидкости или газа и 2) испытывающих нагрузку от веса инструмента во время забуривания второго ствола, применения испытателя пластов или в других случаях (мосты, этой категории, должны помимо газоводонепроницаемости обладать весьма высокой механической прочностью).

Анализ промысловых данных показывает, что на мосты могут создаваться давления до 85 МПа, осевые нагрузки до 2100 кН и возникают напряжения сдвига на 1 м длины моста до 30 МПа. Такие значительные нагрузки возникают при опробовании скважин с помощью испытателей пластов и при других видах работ.

Несущая способность цементных мостов в значительной мере зависит от их высоты, наличия (или отсутствия) и состояния глинистой корки или остатков бурового раствора на колонне. При удалении рыхлой части глинистой корки напряжение сдвига составляет 0,15-0,2 МПа. В этом случае

даже при возникновении максимальных нагрузок достаточна высота моста 18- 25 м.

Установка моста имеет много общего с процессом цементирования колонн и обладает особенностями, которые сводятся к следующему:

-

используется малое количество тампонажных материалов; -

нижняя часть заливочных труб ничем не оборудуется, стоп-кольцо не устанавливается; -

не применяются резиновые разделительные пробки; -

во многих случаях производится обратная промывка скважин для

«срезки» кровли моста;

-

мост ничем не ограничен снизу и может растекаться под действием разности плотностей цементного и бурового растворов.

Тампонажные портландцементы по минеральным добавкам, температурам применения, плотности цементного теста, растекаемости, прочности цементного камня и сроками схватывания должны соответствовать ГОСТ 1581-96.

Под наши условия подходит ПЦТ-1-50 (тампонажный цемент бездобавочный для нормальных температур)

Всего существует 4 способа установки цементного моста, произведем расчет по одному из способов, который называется балансовый способ.

Он сводится к уравновешиванию столбов тампонажного раствора в заливочной колонне и кольцевом пространстве (рис5.1 и 5.2).

15>

Рис. 5.1. Рис. 5.2

-

Выбираем интервал для установки цементного моста 1800- 1900м. Производим спуск свободного конца бурильного инструмента на требуемую глубину. Производим подготовительные работы к установке цементного моста. -

Определяем количество цементного раствора, потребное для установки цементного моста:

V = 0,785·Dcкв2h

где D – диаметр скважины

h – высота цементного моста, м. Принимаем h=100 м. Dскв = kDдол

Dскв=1,11∙0,1397 = 0,155 м.

V= 0,785∙0,1552∙100 = 1,89 м3.

-

Потребное количество цемента, необходимое для приготовления 1 м3 цементного раствора:

г/см3;

где γцр – удельный вес цементного раствора. Принимаем γцр=1,83–1,86

В – водоцементный фактор. Принимаем В=0,5.

-

Количество сухого цемента, необходимое для приготовления расчетного объема цементного раствора:

Qц=qV∙1,05,

где 1,05 – коэффициент наземных потерь. Qц=1230∙1,89∙1,05=2440 кг.

-

Количество жидкости затворения, необходимое для приготовления расчетного объема цементного раствора:

Qв=0,5∙Qц; Qв=0,5∙2440=2912,5.

-

Количество буферной жидкости (первый буфер Vб1), подлежащее закачке в скважину перед цементным раствором. Принимаем 7 м3. -

Количество буферной жидкости (второй буфер Vб2), подлежащее закачке в скважину после цементного раствора. Определяем из условия установки цементного моста на равновесие из условия:

0,785(Dскв2-D2)hб2 = 7 м3.

Тогда hб2=7/[0,785(Dскв2-D2)],

где hб2 – высота столба второго буфера в бурильных трубах. Тогда Vб2=0,785∙D2hб2.

hб2=7/[0,785(0,1552-0,1052)]=70 м, Vб2=0,785∙0,1052∙700=6,05 м3.

-

Количество продавочной жидкости, подлежащее закачке в бурильные трубы:

Vпр=0,785∙dтр2h,

Vпр=0,785∙0,532∙1395=30,7 м3.

-

Количество свечей бурильного инструмента, подлежащее подъему для срезки моста:

Длину свечи принимаем 24,5 м, откуда следует n=h/24,5. Принимаем 4 свечи.

-

Производим подъем 3-х свечей бурильного инструмента. -

Производим наворот трубы на рабочий переводник и осуществляем промывку скважины. -

Производим полный подъем бурильного инструмента. -

Скважину оставляем на ОЗЦ. -

Собираем роторную компоновку на отбивку цементного моста и его опрессовку. -

Производим спуск роторной компоновки до головы цементного моста, при необходимости производим подбуривание цементного моста до требуемой глубины, опрессовываем нагрузкой 8-10 т.