ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.04.2024

Просмотров: 57

Скачиваний: 0

Показатели работы смесителей периодического действия

|

Наименование показателей |

Значение показателей смесителей |

||||

|

С-12А |

АПС-6 |

С-2 |

С-7 |

ВКС-3М |

|

|

1 |

2 |

3 |

4 |

|

6 |

|

Тип рабочего органа |

Двухвальный лопастной |

Одноваль-ный лопастной |

|||

|

Масса загружаемого корма в зависимости от компонентов смеси, т |

4,6-10,6 |

1,9-5,4 |

0,8-2,6 |

2,0-2,9 |

2,8 |

|

Время перемешивания компонентов, мин. |

10-15 |

10-15- . |

10-20 |

10-20 |

10-15 |

|

Производительность за 1 ч. чистой работы, т: без запаривания с запариванием |

5-9 2,6-4 |

6-8,5 1,6-2,5 |

2,1-4,4 1-1,4 |

6-8,5 2,9 |

|

Окончание таблицы

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Со стерилизацией пищевых отходов |

- |

- |

1-U |

- |

1,1-4,0 |

|

Влажность смеси, % |

80 |

67-68 |

58-74 |

80 |

58-74- |

|

Объемная масса, т/м3 |

0,94 |

0,6-0,9 |

0,6-07 |

0,6-0,8 |

0,6-0,7 |

|

Качество смешивания -средний коэффициент вариации, % |

13J6-16,4 |

13,1-14,2 |

12,7-16,4 |

14Д |

25,6-35,1 |

|

Удельный расход электроэнергии, кВт т/ч. |

0,9-1,6 |

0,4-1,3 |

0,6-1,1 |

0,9-1,6 |

0,5-1,4 |

Основные показатели работы машин были получены при приготовлении мешанок разного состава для свиней. Для получения запаренной кормосмеси в камеру смесителя сначала заливают 60-70% воды от общего расчетного количества. Затем подают пар. Вода нагревается до 90оC. В нагретую воду загружают те компоненты, которые должны быть запарены (картофель, концентраты, грубые корма и др.).

Во время запаривания мешалки смесителя должны работать, так как находящиеся в движении корм быстрее запаривается.

Время запаривания зависит от вида и объема корма, степени его измельчения, температуры пара. После запаривания в камеры смесителей доливают воду для охлаждения и загружают другие компоненты рационов.

Корм загружают следующим образом. При работающих мешалках включают электродвигатель управления задвижкой. Шток поднимается вверх, тянет за собой задвижку и открывает разгрузочную горловину.

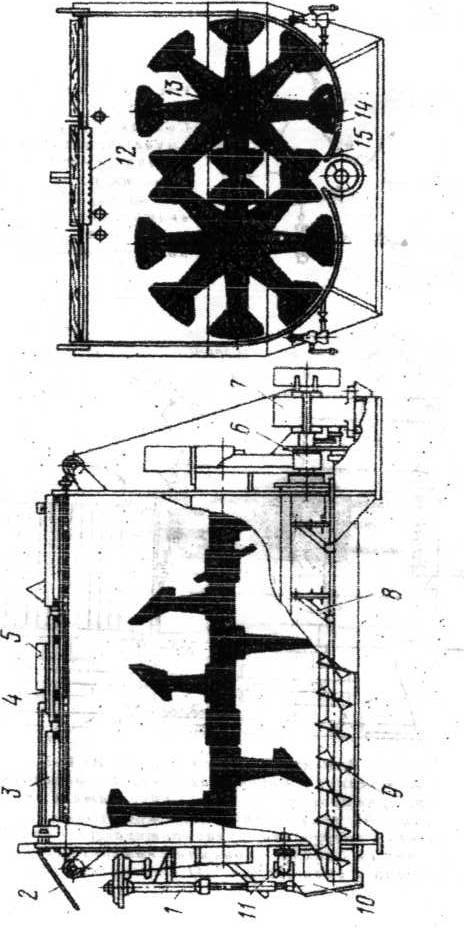

Варочно-смёсительный котел ВКС-ЗМ ( ) предназначен для варки пищевых отходов, корнеклубнеплодов и смешивания их с концентрированными кормами.

Компоненты кормов загружают в котел на 2/3 его объема при включенной мешалки (при смешивании кормов в заполненном на весь объем запарнике увеличиваются расход энергии и рабочее время процесса). После заполнения котла его герметично закрывают, открывают впускной кран и подают пар. При запаривании мешалка должна периодически вращаться.

3.3. Устройство и работа смесителей-измельчителей непрерывного действие.

Измельчитель-смеситель кормов ИСК-3 (рис. 4) предназначен для измельчения и смешивания корма. Машина состоит го ножевого ротора 5, приемной 1, рабочей II и выгрузной Ш камер, расположенных одна над другой, бункера 11, выгрузного транспортера, пакетов противорезов, зубчатых дек 3, электродвигателя 7 и клиноременной передачи 9, снабженной натяжным роликом. Для введения в обрабатываемую массу жидких добавок предусмотрено по две форсунки 4 на приемной и на выгрузной камерах. Приемная и рабочая камеры соединены откидными креплениями. В стенках рабочей камеры имеется шесть окон, в которых устанавливают пакеты ножей-противорезов и зубчатые деки. Окна закрывают с наружной стороны кожухами 12.

На рабочем органе-роторе (рис. 5) размешены ярусами ножи-измельчителя, выполняющие также роль смесителей, и молотки. В нижней части ротора, расположенной в выгрузной камере, находится двухлопастная швырялка. Ножи и молотки размещены в пазах между фланцами 2, 4, 5, установленными на шлицах головки ротора при помощи специальных болтов 11 и пальцев 3.

Пакет ножей-противорезов собран на валу 14, установленном шарнирно на основании 13, прикрепляемом болтами к корпусу рабочей камеры. Основание и кронштейн вала соединены пружиной, под воздействием которой ножи-противорезы входят в рабочую камеру через прорези в пластине и удерживаются ею в рабочем положении. При попадании в камеру посторонних включений шарнирно-пружинное крепление противорезов позволяет им отклоняться без поломки и пропускать твердые предметы.

При работе измельчителя-смесителя корма загружаются в камеру I и попадают в зону взаимодействия ножей 6 верхнего яруса с режущими элементами ротора 5, где частично измельчаются. Затем частицы кормов увлекаются на гладкий участок внутренней поверхности камеры и под действием силы тяжести по спирали несколько перемещаются вниз. На пути своего движения частицы кормов встречаются зубчатые деки 3, и их скорость уменьшается.

Ножи следующего яруса, являясь более длинными, осуществляют дополнительное измельчение и дальнейшее продвижение частиц кормов. Благодаря этому одна часть измельченных кормов приобретает скорость большую, чем другая, что способствует проникновению одних частиц кормов в массу других и эффективному их смешиванию. При выходе на гладкий участок внутренней поверхности камеры измельченные частицы кормов опять перемещаются вниз, встречая на своем пути зубчатые грани ножей 3 и режущих элементов 4 нижнего яруса, взаимодействующих между собой. В этом месте происходит окончательное измельчение частиц кормов вдоль волокон.

В процессе измельчения режущие элементы под действием силы резания постоянно колеблются, поворачиваясь на валу 14, автоматически выбирая оптимальные углы резания и обеспечивая равномерный износ режущих частей измельчителя-смесителя. При попадании в камеру 1 твердых посторонних предметов режущие элементы 6 отклоняются на большую величину, выходя за пределы внутренней поверхности камеры, обеспечивают свободное прохождение твердых предметов, предотвращая поломку режущих частей и их заклинивание.

В машину подают на смешивание предварительно измельченные компоненты, причем перед эти снимают диаметрально расположенные пластины с противорезами и устанавливают деки. При необходимости доизмельчения компонентов смеси оставляют на месте три пакета противорезов и три зубчатые деки, чередуя их в окнах рабочей камеры.

При измельчении одного вида корма или нескольких компонентов, подлежащих измельчению и смешиванию, в окнах устанавливают все шесть пакетов противорезов.

Производительность машины, работающей на смешивании, может доходить до 25 т/ч, на смешивании с частичным доизмельчением -до 5 т/ч, на измельчении,, например, соломы - до 3-4. т/ч при длине резки до 30 мм и 4-8 т/ч при длине резки до 50 мм.

Степень измельчения регулируют, изменяя число ножей на роторе, число противорезов и времянахождения продукта в рабочей камере (при помощи кольцевого шибера, установленного над швырялкой).

Машина обеспечивает смешивание силоса, соломы, корнеплодов и комбикорма со степенью равномерности 80-90%; установленная мощность двигателя 39,2 кВт; частота вращения ротора 17 с-1; габариты машины 1600 х 1090 х 1150 мм; масса с выгрузным транспортером 2200 кг. Обслуживает измельчитель-смеситель один рабочий.

|

Рис. 2. Смеситель-запарник С-12А: 1 - шток; 2 - тяга; В - крышка; 4 - задержка; 5 - люк загрузки; 6 - шестерня; 7 - привод; 8 - переключатель пара; 9 - шнек; 10 - клиновой затвор; П - парораспределитель; 12 - предохранительная сетка; 13 - вал; 14, 15 - лопастные мешалки

|

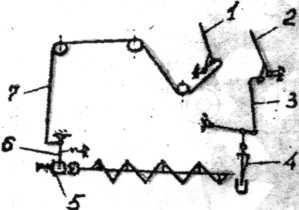

Р ис.

3. Схема смесителя С-12А:

ис.

3. Схема смесителя С-12А:

Система управления: I рычаг управления шнека; 2 - рычаг выгрузного шнека; 3 - тяга; 4 - клиновая задвижка; 5 - механизмы включения; 6 - вилка включения; 7 - трос; 8 -обводной валик