ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.04.2024

Просмотров: 55

Скачиваний: 0

2.Результаты обработки данных.

|

Показатели |

Опыт 1 |

Опыт 2 |

Опыт 3 |

|

1.Культура |

|

|

|

|

2.Вес 100 штук зёрен,г |

|

|

|

|

3.Средний вес одного зерна,г |

|

|

|

|

4.Объём 100 штук зёрен, м3 |

|

|

|

|

5.Средний объём одного зерна, мм3 |

|

|

|

|

6.Эквивалентный диаметр зерна,мм |

|

|

|

|

7.Удельная площадь поверхности зерна,см2/г |

|

|

|

|

8.Средневзвешенный диаметр,см |

|

|

|

|

9.Удельная площадь поверхности дерти,см2/г |

|

|

|

|

10.Приращение удельной площади поверхности ,см2/г |

|

|

|

|

11.Степень измельчения |

|

|

|

|

12.Вид помола. |

|

|

|

Работа №5

ИЗУЧЕНИЕ КОНСТРУКЦИИ И ОПРЕДЕЛЕНИЕ

ОСНОВНЫХ ПАРАМЕТРОВ СОЛОМОРЕЗОК

Цель работы: изучение конструкции дисковой соломорезки

исследование рабочего процесса режущего аппарата.

Приборы и оборудование:

1. Фрагмент соломорезки РСС-6.

2. Лист бумаги.

3. Шпагат

4. Карандаши.

5. Транспортир и линейки.

6. Счетные машинки.

7. Литература с описанием конструкции.

Порядок работы

1 . Изучить конструкцию соломорезки, уяснить основные регулировки:

1) величину сжатия подаваемого материала;

2) величину зазора в режущей паре (между лезвиями ножа и противорежущей пластиной);

3) изменение длины резки;

4) изменение угла установки ножа (между плоскостью ножа и плоскостью резания)

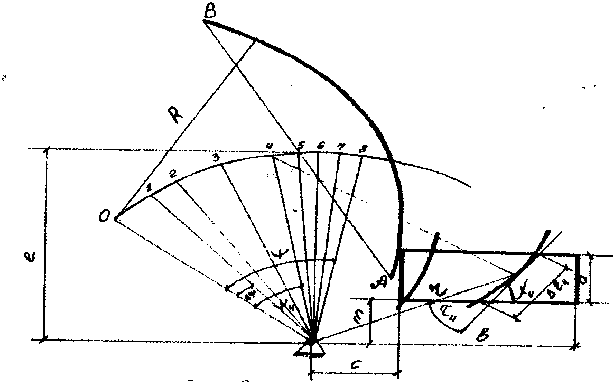

1. Снять на лист схему режущего аппарата и проследить по ней рабочий процесс резания кормов. Для этого необходимо:

1) наколоть лист чертежной бумаги на щит так, чтобы он закрывал режущую горловину;

2) наколоть на листе угловые точки горловины;

3) с помощью шпагата найти центр кривизны ножа, завязать узелок и закрепить в нем карандаш (точка Οι), радиус стандартного ножа R = 410 мм;

4) вычертить траекторию перемещения центра кривизны ножа (точки Οι);

5) построить угол поворота ножа ψ, т.е. угол, на который перемещается центр кривизны ножа, пока лезвие перемещается в пределах горловины. Для этого лезвие ножа поместить в I -ю точку горловины и отметить, где находится центр кривизны ножа, затем лезвие перевести в IV -ю точку горловины и отметить, где находится центр кривизны ножа;

6) выбрать произвольно 8 10 положений ножа в пределах горловины, для каждого из них начертить загруженную часть лезвия ножа (обвести ту часть лезвия, которая находится в пределах горловины) и отметить, где находится центр кривизны ножа;

7) снять лист со щита, закрепить его на чертежной доске, предварительно отрезать свободную верхнюю часть листа и кнопками закрепить ее снизу листа;

8) построить (см. схему):

центр вращения ножа, точка О (точка траектории перемещения центра кривизны ножа);

для каждого из 10 ... 12 положений построить (обязательно включить положение ножа в крайних точках горловины):

a) ψ - рабочий угол поворота ножа;

b) r - радиус-вектор (отрезок, соединяющий центр вращения ножа с исследуемой точкой на лезвии);

c) τ - угол скольжения (угол между радиусом-вектором и лезвием ножа);

d) x-угол защемления (угол между ножом и противорежущей пластиной);

e) Δ1 - активная часть лезвия ножа (участок ножа, участвующий в данный момент в работе).

2. Провести анализ момента резания в выбранных точках

Mрез = Δl*r*cosτ*Aуд,

где Mрез- момент резания, Η м.

Δl-длина активной части лезвия м;

r - текущий радиус-вектор, м;

τ - угол скольжения;

Ауд- удельная работа , принимаем в 9000 Дж/м2;

3. Определить производительность

Q = a*b*L*n*z*p, т/с,

где а,b - размеры горловин, м;

L - заданная длина резки, м (0,02);

n - частота вращения вала, с-1, 8 -1;

ρ - плотность материала: ρ = 0,12 ... 0,16 т/м3;

z - число ножей.

4. Результаты замеров и расчетов занести в таблицу.

|

Показатели

|

Рабочие углы поворота |

|||||||||

|

0 |

|

|

|

|

|

|

|

|

|

|

|

1 . Длина активной части лезвия ножа Δ1, м |

|

|

|

|

|

|

|

|

|

|

|

2. Радиус-вектор г, м |

|

|

|

|

|

|

|

|

|

|

|

3. Угол скольжения τ |

|

|

|

|

|

|

|

|

|

|

|

4. cos τ |

|

|

|

|

|

|

|

|

|

|

|

5, Момент резания, Нм |

|

|

|

|

|

|

|

|

|

|

|

6. Угол защемления x |

|

|

|

|

|

|

|

|

|

|

|

7. Производительность, т/с

|

|

|

|

|

|

|

|

|

|

|

6. Построить график Мрез — f(ψ).

ПРИМЕЧАНИЕ:

график построить для двух смежных ножей.

Рис.2 Конструктивная схема режущего аппарата дисковой соломорезки.

Содержание отчета

Основные регулировки соломорезки

.Журнал наблюдений с результатами замеров и вычислений.

График Мрез= f(ψ) для двух смежных ножей.

Работа № 6

ЭКСПЕРИМЕНТАЛЬНО-ТЕОРЕТИЧЕСКОЕ ИССЛЕДОВАНИЕ

ПРОЦЕССА РЕЗАНИЯ НОЖАМИ

Цель работы: проверить, как влияет угол скольжения на энергетические показатели процесса резания.

Приборы и оборудование:

1. Прибор для определения энергетических показателей процесса резания.

2. Материал для резки - пучок стебельчатых кормов.

3. Линейка.

4. Ножницы.

5. Грузы для тарировки пружины прибора.

6. Весы.

7. Сменные ножи с различными углами наклона лезвия к противорежущей пластине (0,15, 30,45, 60).

8. Отвертка.

9. Планиметр.

Обоснование работы

По теории резания, разработанной академиком П.П.Горячкиным и исследованиям академика В.А.Желиговского, выделены три характерных случая или три вида резания: нормальное, наклонное и скользящее.

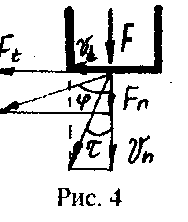

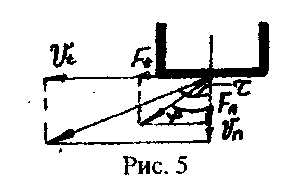

Рис.3 Рис.4 Рис.5

1. Нормальное резание или рубящее резание (рубка) - вектор силы F и вектор скорости vn совпадают, удельное давление q0 ножа на материал максимально, угол скольжения τ = 0.

2. Резание наклонным ножом - вектор скорости vnсовпадает с вектором нормальной силы, но возникает и тангенциальное усилие Ft, но перемещения еще нет τ < φ. Удельное давление при этом снижается. Угол скольжения меньше угла трения.

3. Резание со скольжением, при этом резании возникают нормальные νn и тангенциальные vt скорости. При этом сказывается и эффект наклона ножа (как в предыдущем случае) и, т.к. τ > φ , то пучки волокон отделяются друг от друга и легче разрываются.

Однако, при слишком большом скольжении усилие на резание возрастает за счет трения о боковые грани ножа и т.к. с увеличением угла скольжения τ увеличивается; x - угол защемления, то и потребуется дополнительное усилие для удержания пучка между лезвиями.

В режущих аппаратах соломорезок используется второй и третий процессы резания, т.к. обеспечивают перерезание материала с наименьшим удельным давлением и меньшими затратами энергии.

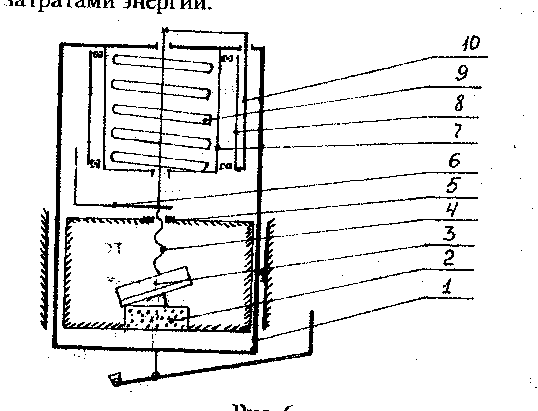

Рис. 6 Схема прибора

1. Рама; 2. Горловина; 3. Нож; 4. Винт; 5. Гайка; 6. Траверса подвижная; 7. Внутренний барабан; 8. Наружный барабан с бумажной лентой; 9. Пружина; 10. Самописец.

Схема прибора приведена на рис. 6. На раме 1 прибора смонтирована пластина с горловиной 2. Горловина служит для подачи материала к ножу 3. Нож закрепляется с помощью винта 4, винт перемещается в гайке 5. Гайка прибора имеет отверстие, в котором закреплена стойка, входящая в паз в наружном барабане 8. К винту 4 прибора кроме ножа закрепляется внутренний барабан 7 и наружный барабан 8, который поворачивается относительно внутреннего на подшипниках в зависимости от поворота гайки 5. Во внутренний барабан 7 на пластину, которая жестко прикреплена к винту, укладывается пружина 9. Наружный барабан 8 имеет бумажную ленту, по которой определяют усилие резания с помощью самописца 10, который также закреплен на винте 4. Рычаг приводит в действие весь механизм прибора. Он шарнирно соединен с подвижной траверсой 6. Ход ножа относительно противорежущей пластины регулируется путем перестановки втулок, в которых движется траверса. Передаточное отношение винта к гайке - 1:5.

При нажатии на рычаг с усилием вниз подвижная траверса 6 перемещается вслед за рычагом. Верхняя планка траверсы оказывает воздействие на барабан 7, через пружину усилие передается на винт 4 с ножом 3. Нож опускается, гайка 5 прибора поворачивается относительно винта 4, увлекая прикрепленную к ней стойку. Стойка, перемещаясь в пазу, увлекает за собой барабан 8 с бумажной лентой.

Самописец прибора вычерчивает диаграмму усилия резания. При упоре ножа в материал (особенно твердый) нож 3 воздействует на пружину 4 через пластину, которая жестко прикреплена к винту. Пружина воздействует на траверсу, и наружный барабан 8 поднимается, фиксируя усилие резания с помощью самописца. При этом подвижный барабан не поворачивается относительно винта. По окончании резания пружина во внутреннем барабане 7 расслабляется, поднимая рычаг вверх, поднимается нож 3, а вместе с ним барабан 8 занимает исходное положение. Таким образом, прибор подготавливается к следующему опыту.