Файл: ПРОЕКТ СХЕМЫ РЕЖУЩЕГО АППАРАТА ДИСКОВОЙ СОЛОМОРЕЗКИ1 2010.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.04.2024

Просмотров: 60

Скачиваний: 1

Построение схемы режущего аппарата

Определив для своего примера минимальный и максимальный углы скольжения, студент приступает к построению схемы режущего аппарата.

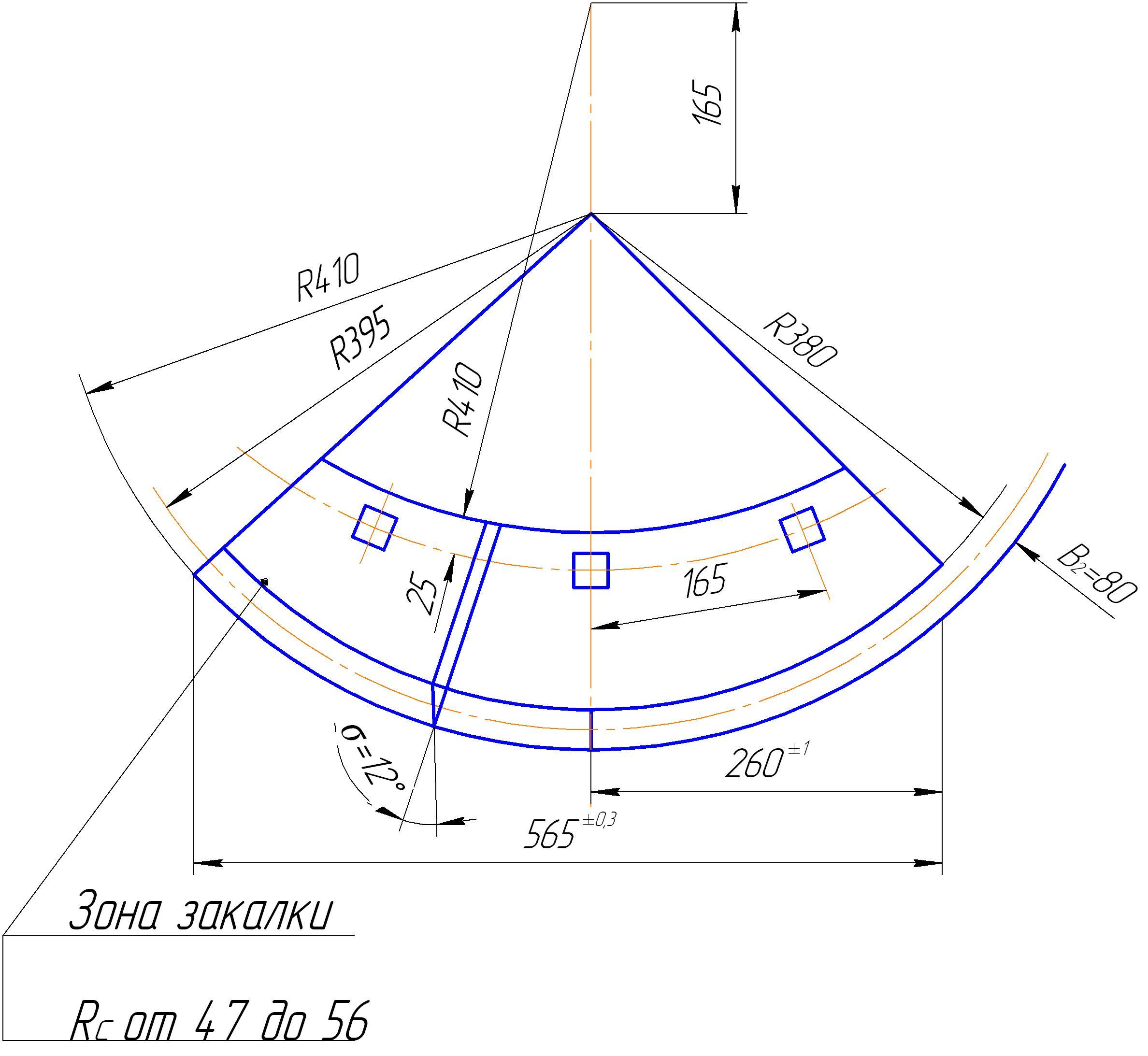

1) Радиусом стандартного ножа вычерчиваем окружность, учитывая при этом запас на износ и стачивание ножа В2 = 30 мм(см. фиг. 4 и 5).

R

= 410-![]() =395

мм

=395

мм

От центра окружности О1 проводим под углом τmin к вертикали прямую.

Через точку пересечения этой прямой с окружностью (точка С) проводим горизонталь. Пересечение этой горизонтали с вертикалью в точке О определит центр вращения ножа, а также эксцентриситет е.

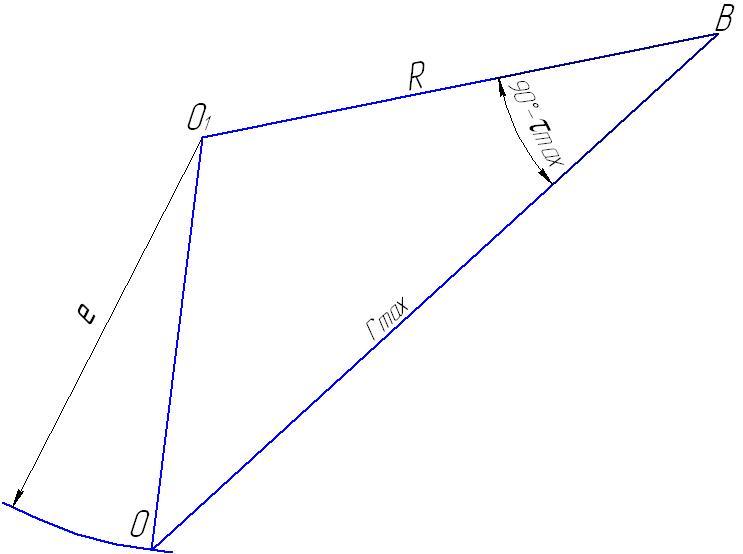

Находим на окружности такую точку В, в которой угол между радиусом R и радиусом-вектором τ max равен (90° - τ max), что дает нам в этой точке лезвия ножа В угол скольжения τ max .

Для этого в точке В строим угол равным 90° — τ max (см.фиг. 6). На левой стороне этого угла откладываем отрезок, равный R, и находим точку О1.

Из точки О1 величиной эксцентриситета [е] циркулем делаем засечку на правой стороне угла 90° — τ max и находим точку О. Отрезок ОВ будет максимальный радиус-вектор rмакс. Затем из точки О (фиг. 5) радиус-вектором rмакс делаем засечку и находим искомую точку В на окружности.

Угол скольжения τ min будет соответствовать точке С лезвия ножа. Точка А легко определяется засечкой на окружности из точки В длиной хорды изношенного стандартного ножа ВА, что определяет и rмин (см. фиг. 4).

Ширина горловины в определяется графически. Из центра вращения О проводим дугу rмакс.Чтобы материал защемлялся по всей длине рабочей части лезвия ножа, задаемся размером максимального угла раствора из соотношения χмакс= φ1+ φ2< τ max

Под углом τ max — χмакс к горизонтали вниз проводим прямую из центра вращения О до пересечения с проведеной радиусом rмакс дугой. Получаем точку пересечения IV Эта точка определяет положение горизонтального нижнего края горловины, т.е. положение противорежущей грани. Действительно, в этой точке IV угол раствора имеет максимальное значение χмакс, а когда нож достигает этого положения наибольшего раствора, то прямая, проходящая через точку IV и центр вращения О, составляет с горизонталью использованный для построения угол (τ max — χмакс) Чтобы учесть износ ножа, наиболее удаленная Точка противорежущей грани берется на 15 мм ближе к центру горловины. На эти же 15 мм приближаем к центру горловины и левую крайнюю точку противорежущей грани, т.е. точку II. Однако по конструктивным соображениям, размер с = rмин + 15 мм не берут меньше 100мм.

Фиг.

4. Чертеж стандартного ножа по ГОСТу

441—58.

Фиг.

4. Чертеж стандартного ножа по ГОСТу

441—58.

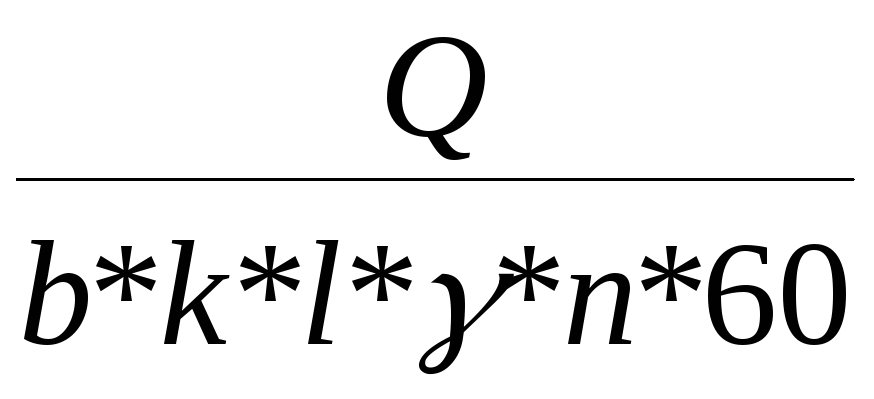

6) Высоту горловины определяем по формуле

a=

В этой формуле число оборотов рассчитывают по заданной скорости Vcp.

ωср=

Vcp/

rср

; rср=![]() ;n=

;n=![]()

Число ножей k выбирают в пределах от 2 до 6 с тем, чтобы а оказалась равной от 30 до 100 мм.Зная величину а, строим сечение горловины, так как теперь определяются последние две точки этого сечения точки I и ΙΙΙ

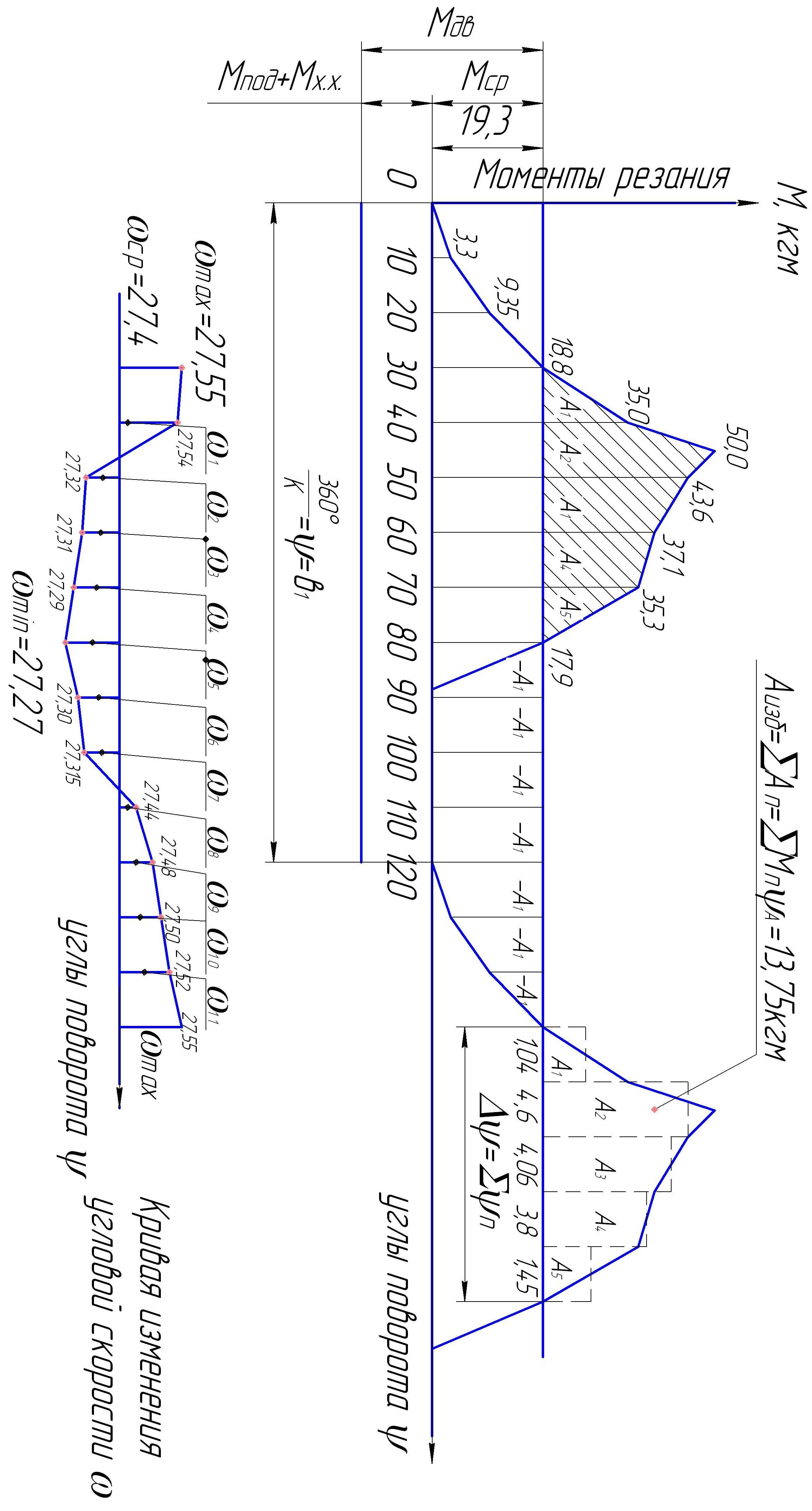

Построение диаграммы моментов резания Мpeз и кривой изменения ω.

Диаграмму моментов резания строим, пользуясь формулой:

Mрез=ΔS r cosτ q (1+f´̀ tgτ)= ΔS r cosτ Aуд

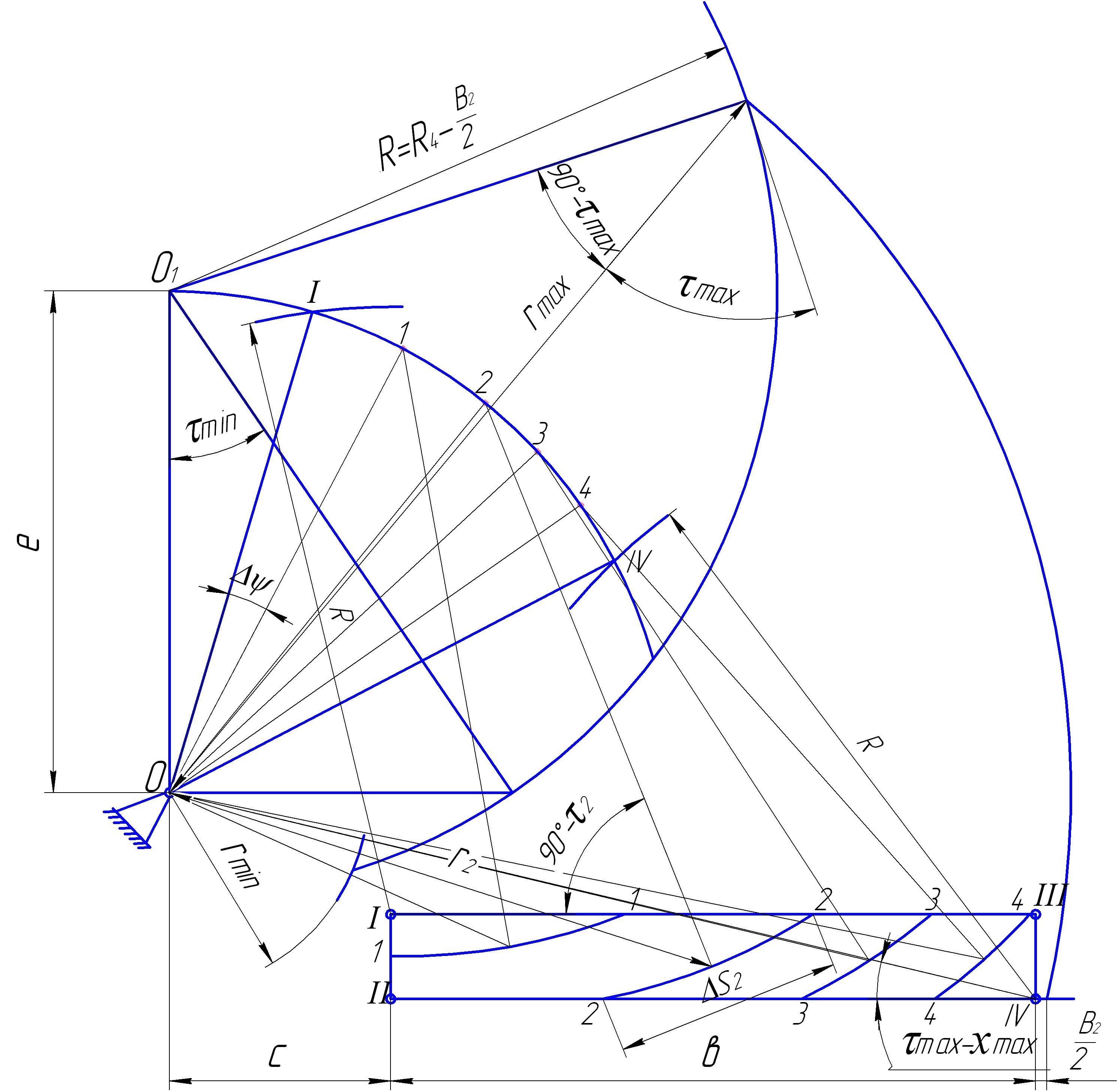

Фиг.5 Построение схемы режущего аппарата

Входящие в формулу величины ΔS, r, τ определяют графически. Для такого графического определения строят (см. фиг. 5) последовательное положение ножа, начиная с момента начала резания и далее через каждый поворот ножа на Δ ψ = 10°. С этой целью проводим окружность из центра вращения радиусом, равным эксцентриситету е. По этой окружности перемещается центр кривизны ножа О1 в процессе резания. Находим на этой окружности положение центра кривизны ножа в момент начала резания. Для этого засекаем на этой окружности точку радиусом кривизны ножа из точки I горловины. Отмечаем на окружности следующие точки вправо, соответствующие последовательному повороту ножа каждый раз на 10°. Для этих точек вычерчиваем в пределах горловины загруженные участки лезвия ножа ΔS . Эти загруженные участки для каждого положения промеряем на чертеже. (Также графически определяем радиусы-векторы, измеряя их от центра вращения до середины соответствующей дуги, т. е. до середины загруженного участка. Для определения углов скольжения, соответствующих каждому построенному положению ножа, измеряем транспортиром углы, образованные радиусами-векторами и радиусами кривизны ножа. Это углы 90° — τ. Для получения значения углов скольжения τ нужно эти углы (90° — τ) вычесть из 90°.

Рис. 6.

Для найденных таким путем углов скольжения τ определяем по фиг. 3 соответствующие значения величины Ауд = q(1 + f'tgτ). Все расчетные величины сводим в табл. 3.-

|

Δ ψ |

0° |

10° |

30° |

|

ΔS |

|

|

|

|

r |

|

|

|

|

τ |

|

|

|

|

Χ |

|

|

|

|

(90°-τ) |

|

|

|

|

cos τ |

|

|

|

|

Ауд |

|

|

|

|

Мрез |

|

|

|

В эту таблицу ΔS и r подставляем в см, а величину Ayд = q(1 + f'tgτ)

На основании данных табл. 2. студент строит диаграмму моментов сопротивления резанию Мрез (см. фиг. 7).

По оси абсцисс откладывают углы поворота в градусах от 0°до 360/к , где к число ножей. Интервал берется в соответствии с табл. 3 в 10°.

Наряду с градусами указываются и радианы. По оси ординат наносятся моменты резания Мрез в кг*см. Построение необходимо сделать для двух смежных ножей. На фиг. 7 дан числовой пример такого построения.

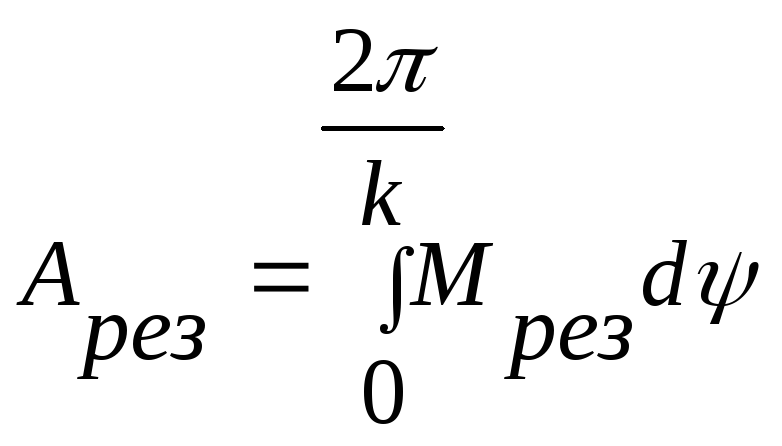

Кривая изменения ω по углу поворота ψ строится посредством вычисления Δω.

![]()

![]() ;

;

![]() ;

;![]() ;

;![]()

и т.д.;

![]() ;

;![]()

![]() .

.

Расчет потребной мощности двигателя.

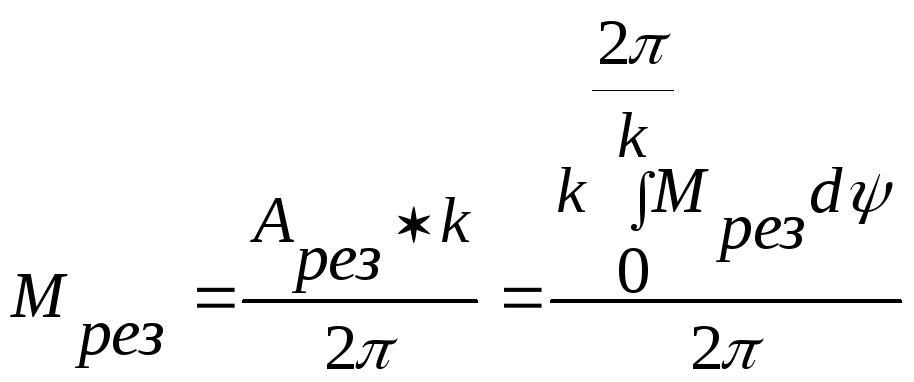

Расчетным является средний момент резания. Средний Мрез определяют делением работы резания за один оборот режущего аппарата на 2π. Работа резания одного ножа Арез равна

Следовательно,

средний

Работа резания одного ножа Арез представляет собой графически в определенном масштабе площадь, очерченную диаграммой (фиг. 7).

Эту площадь проще всего измерить планиметром. Но можно работу одного ножа подсчитать по формуле

Средний

![]() ,

,

Где F- площадь в см2, соответствующая работе одного ножа. Эту площадь определяют планиметром, как указывалось выше подсчетом клеток на миллиметровой бумаге;

μмом - масштаб моментов.в кгс/см;

μψ - масштаб угла поворота ножа в радиан/см;

ψ - угол поворота ножа в радианах;

b1- расстояние в см, соответствующее началу резания

одного ножа до начала резания следующего ножа. Расчетный момент двигателя определяют как сумму трех моментов — моментов резания, холостого хода и подачи:

расчетный

![]() кгсм.

кгсм.

При этом можно исходить из расчета: %

средний

![]() ,тогда

,тогда

![]()

Мощность двигателя определяют по формуле

![]() кВт

кВт

Расчет степени неравномерности вращения вала и определение необходимого для вращения вала с заданной степенью, неравномерности момента инерции маховика.

Степень

неравномерности

вращения вала

![]()

определяют по формуле:

![]() .

.

Степень неравномерности угловой скорости является важной расчетной величиной. Из формулы:

![]()

видно, что двойная неравномерность показывает, какая часть кинетической энергии затрачивается на преодоление избыточных сопротивлений Аизб.

Запас кинетической энергии должен быть достаточным для преодоления этих сопротивлений. Кроме того, разрушения вращающихся деталей могут возникать не только в результате достижения чрезмерно высокой угловой скорости, но и при недопустимой ее неравномерности, т. е. не из-за центростремительных, а вследствие тангенциальных ускорений. Тангенциальные ускорения создают резкие изменения напряжения. При данном радиусе центростремительные ускорения пропорциональны угловой скорости, тангенциальные — угловому ускорению и могут быть опасным при небольшой угловой скорости:

![]()

![]()

Поэтому максимальное угловое ускорение не должно превышать определенной величины. Исходя из заданной в табл. 1 величины этого ускорения, подсчитывают необходимый момент инерции маховика. * При этом Аизб для одного ножа определяют графически аналогично тому, как выше определена была работа резания. Площадь, представляющая в масштабе эту работу А изб , на фиг. 7 заштрихована.

![]()

* В сравнении с моментом инерции маховика моменты инерции диска с ножами, питательных валиков и т. д. очень малы, поэтому ими можно пренебречь.

Построить график

Мрез = f(![]() )

для двух смежных ножей.

)

для двух смежных ножей.

Определение необходимой мощности двигателя:

N = Мдвωср, кВт,

где Мдв - момент двигателя, Нм

Мдв = 5/3 Мрез.ср., Нм,

где Мрез.ср. - средний момент резания, Нм,

ωср - средняя угловая скорость ножа, с-1

Мрез.ср. = Sμмом/l1 , Нм

где S - площадь диаграммы, т.е. площадь графического изображения работы, выполненной одним ножом, м2;