ВУЗ: Российский государственный технологический университет имени К.Э. Циолковского

Категория: Шпаргалка

Дисциплина: Материаловедение

Добавлен: 18.02.2019

Просмотров: 1428

Скачиваний: 5

Ответы на вопросы к экзамену по дисциплине «Материаловедение и технологии современных и перспективных материалов»

Ночовная Н.А.

-

Основные требования, предъявляемые к материалам для изготовления силового набора современного самолета.

-

Надежность

-

Трещиностойкость

-

Усталостные свойства

Повышение надежности, улучшение характеристик трещиностойкости, повышение усталостных свойств сплавов силового набора решается за счет значительного повышения чистоты сплавов от примесей кремния и железа и, соответственно, ограничения избыточных фаз, разработки новых режимов ТО, улучшения качества полуфабрикатов.

В силовом наборе применяются такие сплавы как: особопрочный сплав В96ц-3пч, ковочные сплавы 1933, В1963 системы Al-Zn-Mg-Cu с добавкой Zr.

1933 обладает уникальным сочетанием прочности 450-500 МПа и вязкости разрушения.

1965 (В96Ц3) имеет благоприятное сочетание сверхвысокой прочности и повышенной коррозионной стойкости при хорошем уровне вязкости разрушения и технологической пластичности.

|

|

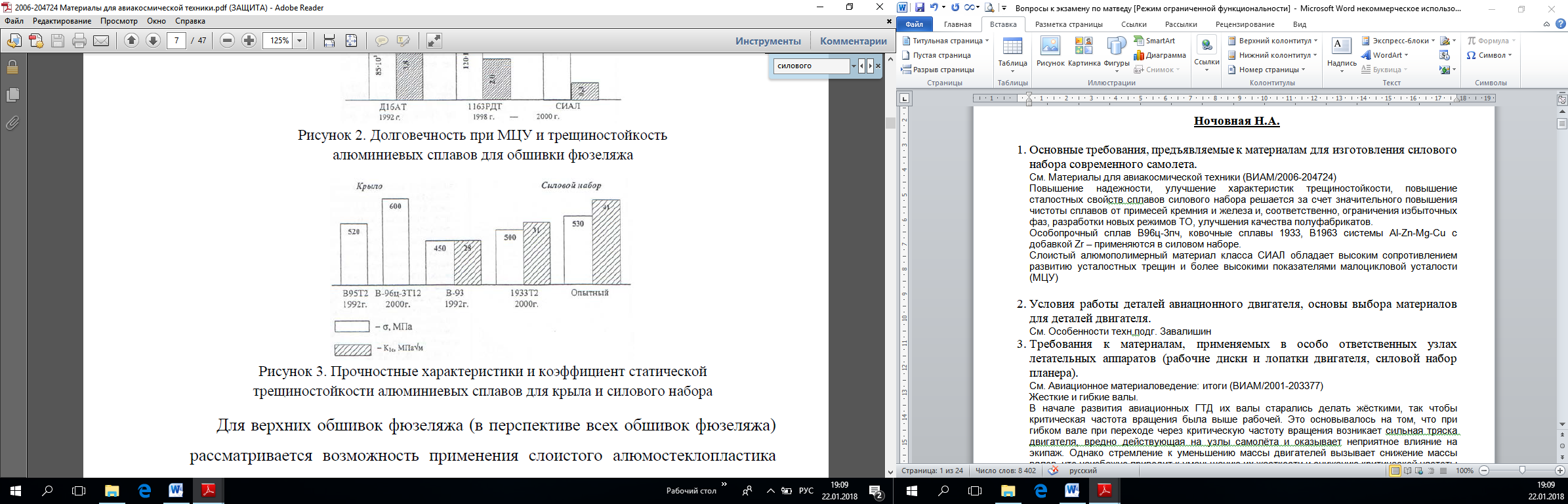

Рис. Прочностные хар-ки и коэф.статической трещиностойкости алюминиевых сплавов для силового набора Слоистый алюмополимерный материал класса СИАЛ обладает высоким сопротивлением развитию усталостных трещин и более высокими показателями малоцикловой усталости (МЦУ) |

-

Условия работы деталей авиационного двигателя, основы выбора материалов для деталей двигателя.

См. Особенности технологической подготовки производства деталей ГТД

Узлы и агрегаты авиационного двигателя работают в условиях высоких температур, воспринимают большие нагрузки. В силу этого, для их изготовления необходимо применение высокопрочных, жаростойких, способных работать в агрессивных средах, жаропрочных материалов. Металлы и сплавы, отвечающие указанным требованиям, обладают низким коэффициентом обрабатываемости, некоторые из них не могут быть подвергнуты лезвийной обработке, что требует инновационного подхода к разработке технологических процессов.

Клапаны авиационных двигателей находятся в работе в более тяжелых условиях, чем в каких-либо других двигателях, особенно в отношении нагрева. При вполне исправной работе мотора выпускные клапаны нагреваются до 700—800°С. Впускные же клапаны нагреваются меньше, т. к. проходящая вокруг них свежая смесь воздуха с бензином способствует их охлаждению. Охлаждение клапанов водой не применяется. Дефектов в работе клапанов стараются избежать подбором такой стали для клапанов, которая работала бы вполне исправно и при высокой температуре, как, например: 1) вольфрамовая, с содержанием углерода приблизительно 0,6% и вольфрама около 14%; 2) хромовая, с содержанием углерода около 0,4 или 1,5% и хрома соответственно около 13 или 11%; 3) сильхромовая, с содержанием углерода от 0,4 до 0,6%, хрома около 8% и кремния около 3%.

-

Требования к материалам, применяемых в особо ответственных узлах летательных аппаратов (рабочие диски и лопатки двигателя, силовой набор планера).

См. Авиационное материаловедение: итоги (ВИАМ/2001-203377)

Жесткие и гибкие валы.

В начале развития авиационных ГТД их валы старались делать жёсткими, так чтобы критическая частота вращения была выше рабочей. Это основывалось на том, что при гибком вале при переходе через критическую частоту вращения возникает сильная тряска двигателя, вредно действующая на узлы самолёта и оказывает неприятное влияние на экипаж. Однако стремление к уменьшению массы двигателей вызывает снижение массы валов, что неизбежно приводит к уменьшению их жесткости и снижению критической частоты вращения.

Материалы применяемые для изготовления основных деталей ГТД (лопаток,дисков,валов)

Выбираемый для диска турбины материал должен соответствовать высокой статической и динамической прочности при температуре 750С.,также должен обладать малоцикловой усталостью и сопротивлением к росту трещин.

В 1960 г широко применялись материалы для дисков турбин из никелевой основы ЭИ 437БУ-ВД и ЭИ698ВД (Д-30, НК-8 и т.д.) Вследствие высокого содержания никеля около 80% стоимость их была довольно велика. Следующим поколением отечественных дисковых сплавов стали ЭП742ИД,ЭК79У,ЭП962… Сплав R88DT (используемый в ТВД двигателя GE90)можно отнести к сплавам 2 поколения ,обладает более высокой кратковременной прочностью и трещиностойкостью. Материалы для валов турбин должны иметь высокие прочностные характеристики ,хорошо обрабатываться и иметь удовлетворительную коррозионную стойкость.

Валы турбины работают воздушно масляной среде с температурой до 450С. Для изготовления турбинных валов применяются сплавы 40ХНМА, ЭИ961Ш,ЭП517.

Сопловые и рабочие лопатки турбин являются наиболее нагретыми деталями турбины. Они работают в газовой среде высокой температуры, содержащие кроме кислорода ,другие агрессивно действующие вещества, в том числе опасный ванадий и серу. Эти вещества способствуют развитию газовой коррозии, разрушающей лопатки. Поэтому материалы лопаток должны быть жаропрочными и жаростойкими. с 1960 г применялись никелевые сплавы ЖС-6К, ЖС-6Ф,ЖС-6УВИ, эти сплавы рекомендуется применять до температуры 1050-1100К. В настоящее время (в России) применяются монокристаллические сплавы для раб. лопаток ЖС32 и ЖС36ВИ

Для лопаток компрессора работающих при температуре <250C можно применять стеклопластик, при температуре 250-550С- титановые сплавы ВТ8-1, ВТ-8, ВТ-10 и хромистые стали 13Х11Н2В2МФ, 13Х14Н3В2ФР(также применяется и для дисков, валов, стяжных болтов ), 14Х17Н2 и 513Л……

-

Жаропрочные титановые сплавы. Принцип их легирования, Типы структур в зависимости от назначения.

-

Основные виды термической обработки жаропрочных титановых сплавов.

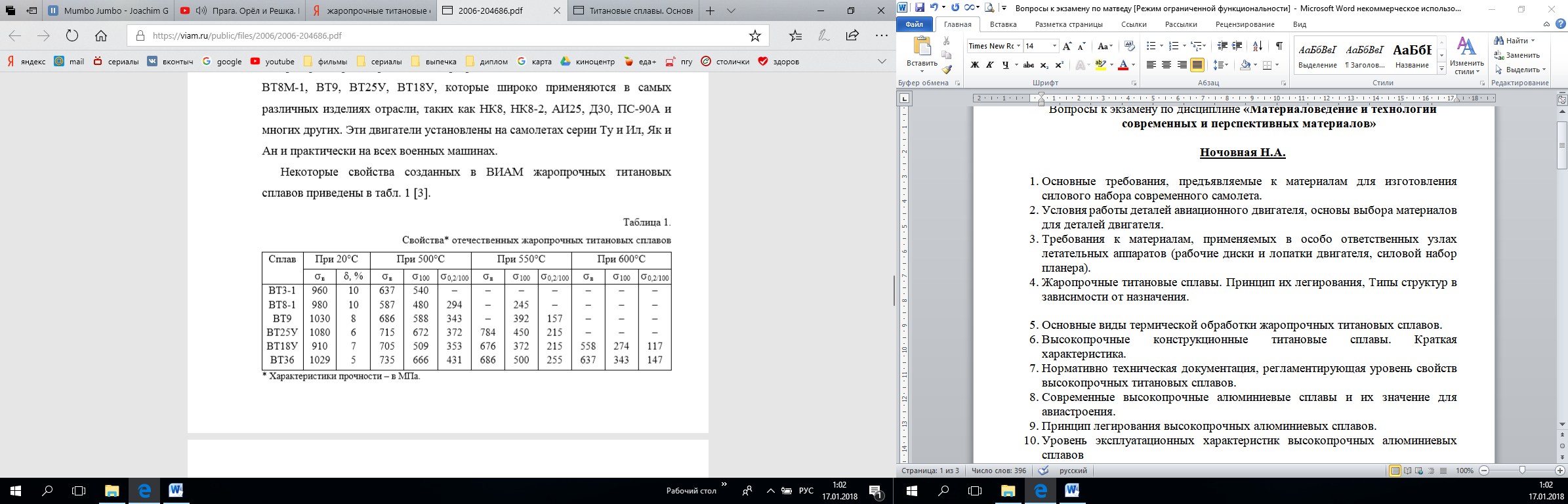

Жаропрочные титановые сплавы представляют собой твердые растворы с большим или меньшим количеством химического соединения (или начальной стадии его образования), что обеспечивает им повышенную жаропрочность при минимальном снижении пластичности.

Главной проблемой создания жаропрочного материала является требование сохранения высоких прочностных свойств с повышением температуры при удовлетворительной пластичности в широком интервале температур. Достижение этих требований возможно только при создании термически стабильных структур. В качестве жаропрочных принято использовать малолегированные по β-стабилизаторам двухфазные (α+β)-сплавы и псевдо-α-сплавы титана.

Титановые сплавы используются для изготовления дисков, рабочих и направляющих лопаток вентилятора и компрессора, иногда кожуха компрессора. При этом при работе до температуры 550 ℃ предпочтительнее использование двухфазных сплавов, которые обладают более высокой прочностью в холодном состоянии, а при необходимости работы при температурах до 600 ℃ наиболее предпочтительны псевдо-α-сплавы.

Сплав ВТЗ-1 системы Ti-Al-Mo-Cr-Fe-Si относится к высокопрочным (α + β) - сплавам мартенситного класса. Алюминий в сплаве ВТЗ-1 упрочняет α- и β-фазы и уменьшает плотность сплава. Эвтектоидообразующие β-стабилизаторы хром, железо и кремний упрочняют α - и β-фазы и повышают прочностные и жаропрочные свойства при умеренных температурах. Молибден не только увеличивает прочностные и жаропрочные свойства сплава, но и затрудняет эвтектоидный распад b-фазы, повышая термическую стабильность.

Сплав хорошо деформируется в горячем состоянии; из него получают катаные, прессованные и кованые прутки, катаные и прессованные профили, различные поковки и штамповки, полосы, плиты, раскатные кольца, в опытном порядке - трубы. Сплав удовлетворительно сваривается всеми видами сварки, применяемыми для титана. После сварки необходимо проводить отжиг для восстановления пластичности сварного соединения.

Изделия из сплава ВТЗ-1 обычно применяют после изотермического отжига, который состоит из нагрева при температурах 870- 920 °С и изотермической выдержки при 630-680 °С в течение 2-5 ч с последующим охлаждением на воздухе. После такого отжига сплав приобретает стабильную (α+β)-структуру, которая обеспечивает наиболее высокую термическую стабильность и максимальную пластичность. После одинарного отжига при температурах 800-850 °С сплав имеет большую прочность, чем после изотермического, но меньшие пластичность и термическую стабильность. Прочностные свойства сплава можно несколько повысить закалкой при 840-900 °С с последующим старением при 500-620 °С в течение 1-4 ч. Однако упрочняющая термическая обработка применяется редко, так как приводит к снижению термической стабильности сплава.

Сплав ВТЗ-1 используется при изготовлении деталей двигателей, работающих длительное время (до 6000 ч и более) при температурах до 400 °С; деталей типа арматуры, ушковых болтов; деталей системы управления. В последнее время наметилась тенденция к замене сплава ВТЗ-1 сплавом ВТ6, по-видимому, в основном в связи с тем, что сплав Ti-6A1-4V успешно используется многие годы в зарубежной практике для изготовления самых ответственных конструкций.

Сплав ВТ8 обеспечивает высокие прочностные и жаропрочные свойства за счет высокого содержания алюминия и легированием кремния. Максимальная рабочая температура 480 0С. Сплавы ВТ8-1 и ВТ8-1М превосходят сплавы ВТ3-1 и ВТ9 по термической стабильности, пластичности, технологичности и характеристикам трещиностойкости. Двойной и изотермический отжиги обеспечивают оптимальное сочетание свойств; содержание β - фазы в отожженном сплаве примерно 10%. Сплав термически упрочняется. Основными видами полуфабриката являются прутки, поковки, штамповки и плиты. Удовлетворительно деформируется в горячем состоянии. Сварка не рекомендуется. В основном применяется в деталях ГТД (дисках, лопатках компрессора низкого давления, деталях крепления вентилятора).

Сплав ВТ9 обеспечивает высокие прочностные и жаропрочные свойства за счет высокого содержания алюминия и легированием кремния. Предназначен для работы при 400 - 500 °С. Двойной отжиг обеспечивает оптимальное сочетание механических свойств; содержание β - фазы после отжига примерно 10%. Сплав термически упрочняется путем закалки и старения. Основными вида полуфабриката являются прутки, поковки, штамповки и плиты. Удовлетворительно деформируется в горячем состоянии. Сварка не рекомендуется. В основном применяется в деталях ГТД (дисках, лопатках) и других деталях компрессора.

Сплав ВТ25У относится к (α+β)-сплавам. Высокое содержание алюминия и нейтральных упрочнителей (циркония и олова), а также легирование вольфрамом обеспечивают повышенные характеристики жаропрочности. Удовлетворительно деформируется в горячем состоянии. Применяют в отоженном состоянии. Сплав ВТ25У применяется: для изготовления деталей компрессора высокого давления авиадвигателей (лопаток ротора, дисков).. работающих при температурах до +550 °С; деталей газотурбинных двигателей, работающих в интервале температур +450-550 °С.

Сплав ВТ18У системы Ti-Al-Zr-Mo-Nb-Si относится к высокопрочным псевдо α-сплавам. Большое содержание алюминия и циркония обеспечивает высокое сопротивление ползучести и высокую длительную прочность до температур 550 - 600°С. Предназначен в основном для производства прутков, поковок и штамповок.

Оптимальное сочетание свойств сплава обеспечивает отжиг при температурах 900 - 950 °С, выдержка 1 - 4 ч, охлаждение на воздухе. Помимо этого применяют двойной отжиг: при 900 - 980 °С 1 - 4 ч + при 550 - 680 °С 2 - 8 ч, что позволяет получить более высокое сопротивление разрыву сплава при 600 °С (770 МПа вместо 670 МПа). Сплав ВТ18У рекомендуется для деталей, работающих длительно (до 500 ч) при 550 - 600 °С и кратковременно (детали разового действия) - до 800 °С.

Сплав ВТ36 по уровню жаропрочности при 600°С на 25% превосходит серийный сплав ВТ18У, но имеет невысокую термическую стабильность. Ресурс работы сплава ВТ36 при 600°С небольшой, поэтому он рекомендуется только для двигателей военной авиации.

-

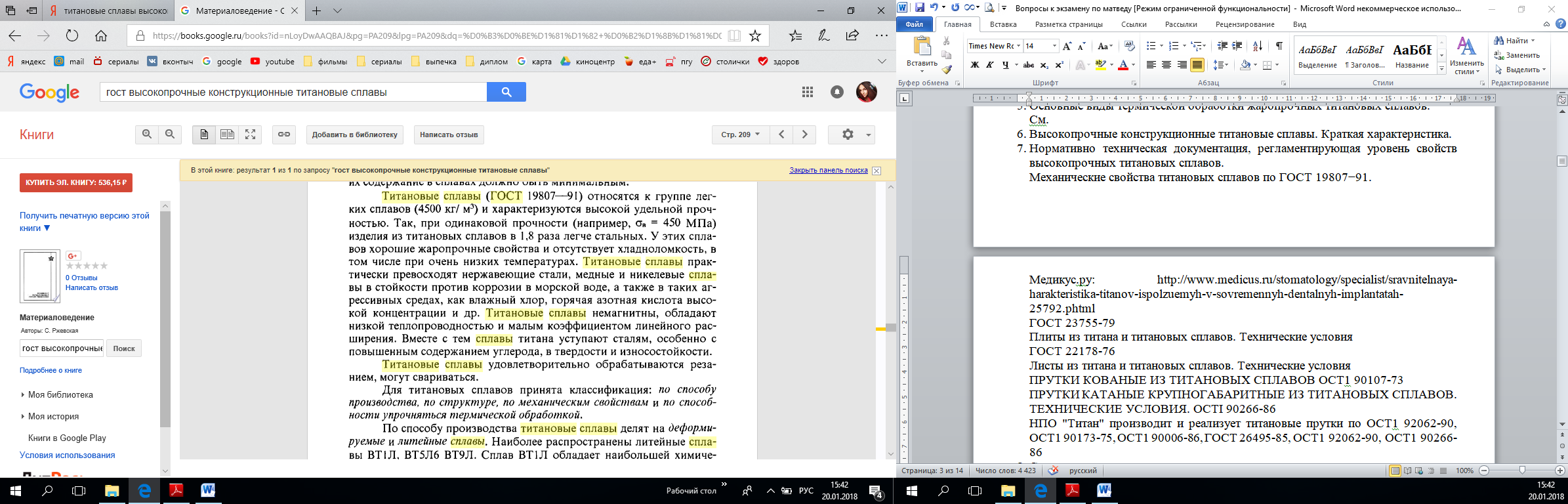

Высокопрочные конструкционные титановые сплавы. Краткая характеристика.

См. статья Крохиной (под руководством Ночовной)

-

Нормативно техническая документация, регламентирующая уровень свойств высокопрочных титановых сплавов (ВТ6, ВТ14, ВТ16, ВТ22, ВТ23)

ГОСТ 19807−91 Титан и сплавы титановые деформируемые. Марки

ГОСТ 22178−76 Листы из титана и титановых сплавов. ТУ

ГОСТ 23755−79 Плиты из титана и титановых сплавов. ТУ

ГОСТ 26492−85 Прутки катаные из титана и титановых сплавов. ТУ

ОСТ1 90107−73 Прутки кованые из титановых сплавов.

ОСТ1 90173−75 Прутки катаные из титановых сплавов.

ОСТІ 90266−86 Прутки катаные крупногабаритные из титановых сплавов. ТУ

ОСТ1 90006−86 Заготовки из титановых сплавов для изготовления лопаток.

ОСТ1 92062−90 Прутки катаные из титановых сплавов. ТУ

ОСТ1 90013−81 Сплавы титановые. Марки

ОCT1 90201−75 Прутки шлифованные и механически калиброванные из титановых сплавов

ОСТ 1 90202−75 Прутки горячекатаные из сплава марки ВТ16

-

Современные высокопрочные алюминиевые сплавы и их значение для авиастроения.

В-1480 и В-1481

Сплавы предназначены для замены базовых сплавов В95оч и 1163 для обшивки и элементов силового набора перспективных изделий авиационной техники

(повышение весовой эффективности до 15%)

Сплавы отличаются повышенной чистотой, суммарное содержание (Fe + Si) ≤ 0,08%

Свариваемые сплавы В-1480 и В-1481 пониженной плотности характеризуются повышенной удельной прочностью, коррозионной стойкостью, повышенными характеристиками малоцикловой усталости и вязкости разрушения и рассматриваются в качестве альтернативы сплавам 1163-Т и В95о.ч.-Т2. Рекомендуется применять полуфабрикаты из этих сплавов в конструкции фюзеляжа и крыла самолета.

В-95

Предел прочности этих сплавов достигает 550-700 МПа, но при меньшейплотности чем у дюралюмина. Представителем высокопрочных алюминевых сплавов является В95. При увеличении содержания Mg и Zn прочность сплавов повышается, а их пластичность и коррозионная стойкость понижается. Добавки марганца и хромо улутшают коррозионную стойкость. Сплавы закаливают от 460-470 (с охлаждением в холодной или горячей воде)и подвергают искусственному старению при 135-145 16 ч. По сравнению с Д обладают большой чувствительностью к концентрантам напряжений и пониженной коррозионной стойкостью под напряжением. И них меньше, чем у Д предел выносливости и вязкости разрушения. Профили из сплавов В95 значительно прочнее листов. Сплавы обладают хорошей пластичностью в горячем состоянии и сравнительно легко деформируется в холодном состоянии после отжига. Листы сплава планируют сплавом Al для повышения коррозионной стойкости. Хорошо обрабатывается резанием и сваривается точечной сваркой, его применяют в самолетостроении для нагруженных конструкций, работающих длительное время при Т<=100…120.