ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.09.2019

Просмотров: 494

Скачиваний: 1

5

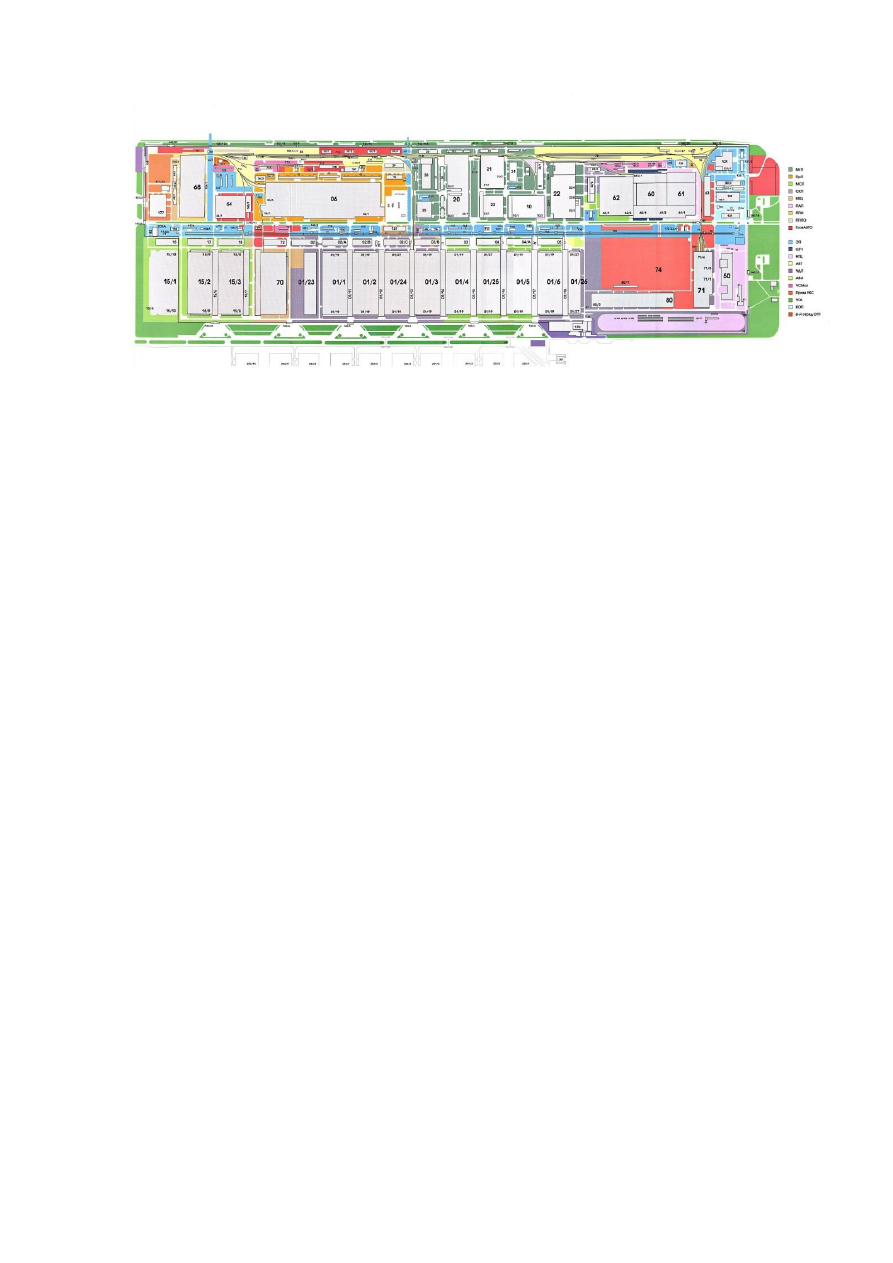

Рисунок 1.1 – План размещения корпусов и цехов в ПАО «АВТОВАЗ»

6

2

Изучение парка оборудования

2.1

Металлообрабатывающее оборудование

На предприятии находятся большинство типов металлообрабатываю-

щих станков. Типы станков, которые были рассмотрены на практике следу-

ющие:

1) Токарные станки. Главной чертой токарного станка является враща-

тельное действие детали, которая обрабатывается, а также поступательное

действие подачи инструмента. При помощи токарных станков можно обраба-

тывать тела вращения. Токарные станки также подразделяются на подгруппы

(токарно-винторезные станки, лоботокарные станки и другие).

2) Сверлильные и расточные станки. Основной чертой этого типа стан-

ка это вращательное действие инструмента. Деталь и инструмент также мо-

гут делать и поступательное действие подачи. Сверлильные и расточные

станки необходимы для создания и для обрабатывания отверстий. Сверлиль-

ные станки также разделяются на подгруппы (вертикальный станок, ради-

альный станок и другие).

3) Фрезерные станки. В данном типе металлорежущих станков исполь-

зуется так называемая фреза для основного действия вращения. Фрезерные

станки используются для внешних и внутренних поверхностей (например,

фрезерование колесных зубьев). Фрезерные станки подразделяются на под-

группы: универсальные фрезерные станки, горизонтально-фрезерные станки,

вертикально-фрезерные станки.

4) Станки с числовым программным управлением (ЧПУ). Исходя из

названия, можно понять, что данный тип станка использует числовое про-

граммное управление для выполнения различных действий, для автоматиче-

ского расчета и точного выполнения операций. Также помимо точности ос-

новным плюсом является минимальное затраченной время.

5) Шлифовальные станки. Главной чертой этого металлорежущего

станка является применяемый абразивный инструмент.

7

6) Комбинированные станки. Данный станок является универсальным

и, поскольку данный станок имеет возможность выполнять большее число

операций, он дороже. Исходя из этого, его целесообразно использовать тогда,

когда неэффективно использовать узкоспециализированные устройства.

7) Зубо(резьбо)обрабатывающие станки. Данные станки, исходя из

названия, применяются для создания резьбы в нужных нам деталях. Также

эти станки используются для создания наружного зацепления на зубчатых

колесах стандартными фрезами.

8) Разрезные станки. К этому типу относятся гильотинные ножницы и,

станки, используемые в цехе, ленточнопильные станки, который предназна-

чены для срезания нужных заготовок от куска металла.

9) Гидравлические и механические прессы. Используются для уплот-

нения какой-либо заготовки или материала при помощи пресса.

10) Другие станки. Также на предприятии используются строгальные

станки, протяжные станки и другие.

Все металлорежущие станки имеют свой привод. Они подразделяются

на приводы главного движения, приводы подачи и вспомогательного движе-

ния.

Наиболее применяемыми приводами главного движения считаются

приводы с односкоростными и многоскоростными асинхронными двигателя-

ми с короткозамкнутым ротором, имеющим ступенчатое механическое регу-

лирование частоты вращения.

Электропривод вспомогательных механизмов, в отличие от выше ска-

занного, как правило, использует же нерегулируемый асинхронный двига-

тель, который имеет короткозамкнутый ротор. Это делается для того, чтобы

данные двигатели имели повышенный пусковой момент с нужной перегру-

зочной способностью, поскольку они чаще всего работают в режимах крат-

ковременной нагрузки. Электроприводы механизма подачи подбираются же

исходя из данных о перемещаемого объекта.

8

В промышленности, металлорежущие станки все чаще выпускаются на

основе приводов с вентильными преобразователями. Регулируемый электро-

привод, который использует тиристорный преобразователь в совокупности с

широкорегулируемым ДПТ в механизмах главного движения и подачи – это

один из главных технических элементов, применяемых для увеличения эф-

фективности технических процессов в станках с ЧПУ.

2.2

Частотно-регулируемый электропривод

Частотный преобразователь вместе с асинхронным двигателем дают

возможность заменить привод постоянного тока. Системы регулирования

скорости ДПТ очень простые, но основным минусом такого привода является

электродвигатель. Он дорогой и ненадежный. При эксплуатации появляется

искрение щеток, под действием электроэрозии и поэтому коллектор прихо-

дит в негодность. Данный электродвигатель нельзя использовать в пыльной и

взрывоопасной среде.

Асинхронные двигатели имеют ряд преимуществ по сравнению с ДПТ

в следующем: они проще по устройству и надежнее, поскольку в них нет по-

движных контактов. Также имеют меньшие габариты в сравнении с ДПТ, а

также массу и, соответственно, стоимость при аналогичной мощности. Также

АД просты в производстве и эксплуатации.

Но у АД имеется главный недостаток – сложное регулирование скоро-

сти классическими методами (изменением напряжения питания, введение

дополнительных сопротивлений в цепь обмоток).

Управление асинхронным электродвигателем с помощью статических

преобразователей частоты является наиболее оптимальным методом в насто-

ящее время.

Принцип данного метода регулирования АД состоит в том, что при из-

менении частоты питающего напряжения и при неизменном числе пар полю-

сов, можно изменять угловую скорость магнитного поля статора.

9

Преимущества этого метода состоят в том, что это позволяет плавно

регулировать скорость в широких диапазонах у АД, а механические характе-

ристики имеют высокую жесткость. При этом потери мощности при регули-

ровании небольшие и, соответственно, скольжение не увеличивается у АД.

Если изменять с частотой подводимое напряжения, то можно получить

хорошие показатели асинхронного двигателя – cosφ, КПД, перегрузочную

способность.

КПД преобразования наиболее высокое относительно других способов

регулирования частоты, а именно 98%.

Микропроцессорная система управления позволяет получить достаточ-

но качественное управление двигателем и позволяет поддерживать множе-

ство его параметров, не позволяя возникнуть аварийным ситуациям.

Рисунок 2.1 – Состав силовой части преобразователя

Состав слева направо следующий:

Входной неуправляемый выпрямитель;

Звено постоянного тока с LC-фильтром;

Автономный инвертор напряжения с ШИМ.

Частотный преобразователь нужен для устранения проблем на всех

предприятиях, а в частности:

Экономия ресурсов

Уменьшение затрат на ремонт

Продление срока службы оборудования