Добавлен: 31.01.2019

Просмотров: 4249

Скачиваний: 49

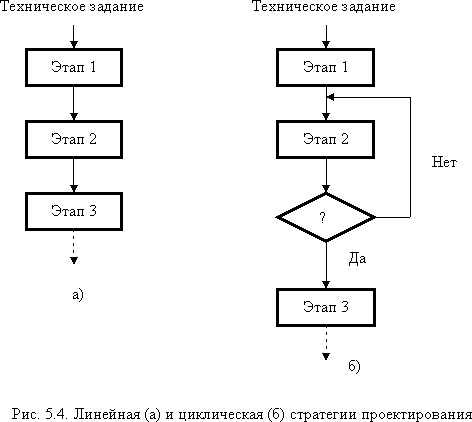

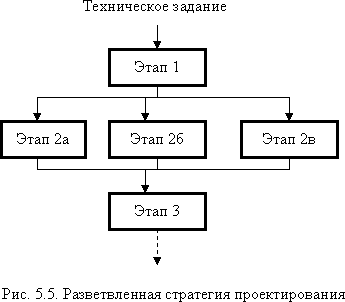

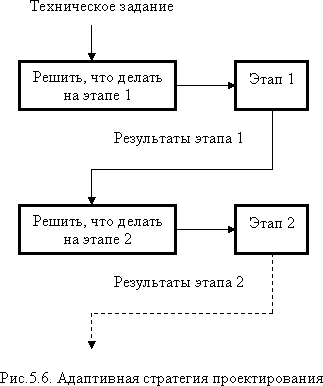

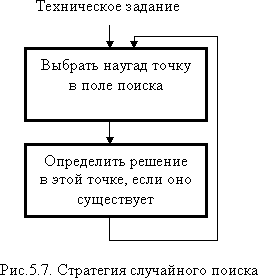

При «ручном» проектировании технологических процессов, а особенно при создании (использовании) САПР технологических процессов важно иметь четкое представление, с использованием какой (каких) стратегий они проектируются. Стратегия проектирования технологического процесса определяет методику его проектирования. Правильный выбор стратегии проектирования чрезвычайно важен (особенно в САПР). Это определяет эффективность САПР. Ниже приведены некоторые стратегии проектирования технологических процессов (рис.5.4 – 5.7).

В идеале необходимо стремиться к выбору или разработке линейной стратегии проектирования. Она является идеальной особенно при проектировании с использованием ЭВМ. Эта стратегия имеет минимальную трудоемкость, максимальную надежность.

Циклическая стратегия (схема с петлями) характерна для многих программ ЭВМ и носит название итерационного процесса. Другими словами это процесс последовательного приближения к цели путем улучшения разрабатываемых вариантов.

Наличие параллельных этапов в разветвленной стратегии очень выгодно. Это позволяет сократить сроки проектирования.

В адаптивных стратегиях проектирования с самого начала определяется только первое действие. В дальнейшем выбор каждого последующего действия зависит от результатов предыдущего. В принципе это самая разумная стратегия, т.к. схема поиска определяется на основе наиболее полной информации. Эта стратегия используется при создании систем искусственного интеллекта.

Стратегия случайного поиска отличается абсолютным отсутствием плана. Она используется в новаторском проектировании, например, при разработке новых технологических процессов.

Необходимо добиваться максимальной линеаризации процесса проектирования с включением параллельных этапов, а цикличность стараться исключать, особенно на верхних уровнях проектирования. К сожалению, из-за недостаточной информации часто не удается задать линейную стратегию, которая особенно целесообразна в САПР.

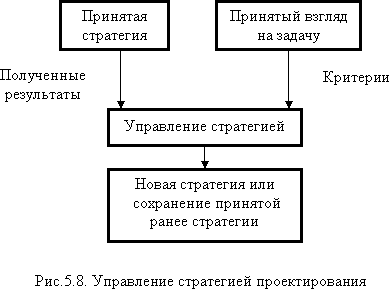

Стратегия проектирования может детализироваться от одного уровня проектирования к другому. На определенных этапах проектирования приходится вводить методы управления стратегией (рис.5.8).

Целесообразно процесс проектирования разбивать на частные задачи. Результат выполнения каждой задачи оформляется в виде технического задания, которое дает информацию о последующем плане (стратегии) ее детализации (дальнейшего решения

ЛЕКЦИЯ 6

Математическое моделирование при автоматизированном проектировании технологических процессов

Выполнение проектных процедур при автоматизированном проектировании основано на оперировании с математическими моделями.

Математическая модель технологического процесса – это система математических объектов (чисел, переменных, множеств, графов, матриц и т.д.) и отношений между ними, отражающая некоторые свойства технологического процесса.

В САПР технологических процессов находят применение структурно – логические и функциональные математические модели.

Структурно – логические математические модели подразделяются на табличные, сетевые и перестановочные.

Табличные модели

Табличная модель описывает одну конкретную структуру технологического процесса. В табличной модели каждому набору условий соответствует единственный вариант проектируемого технологического процесса. Поэтому табличные модели используют для поиска типовых проектных решений.

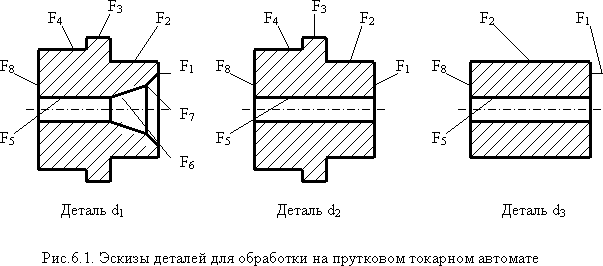

Пример. При

обработке группы деталей

![]() на

прутковом токарном автомате

последовательность обработки их

поверхностей устанавливается с помощью

табличных моделей. Каждая деталь

(рис.6.1) имеет поверхности с определенными

свойствами

на

прутковом токарном автомате

последовательность обработки их

поверхностей устанавливается с помощью

табличных моделей. Каждая деталь

(рис.6.1) имеет поверхности с определенными

свойствами

![]() :

:

![]()

![]()

![]()

![]()

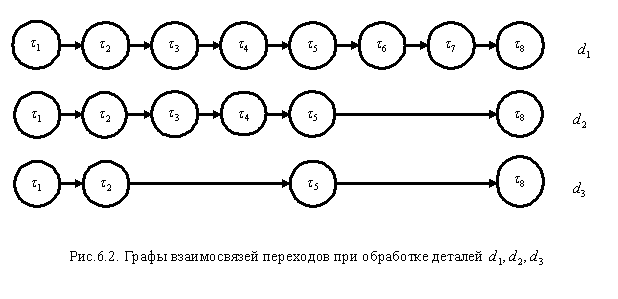

На рис.6.2. представлены

табличные модели в виде графов взаимосвязей

переходов при обработке деталей

![]() на

данной операции.

на

данной операции.

На рис.6.2. приняты

следующие обозначения:

![]() -

операторы (технологические переходы):

-

операторы (технологические переходы):![]() -

подрезка торца;

-

подрезка торца;

![]() -

точение наружной цилиндрической

поверхности;

-

точение наружной цилиндрической

поверхности;

![]() -

сверление;

-

сверление;

![]() -

зенкерование;

-

зенкерование;

![]() -

зенкование;

-

зенкование;

![]() -

отрезка.

-

отрезка.

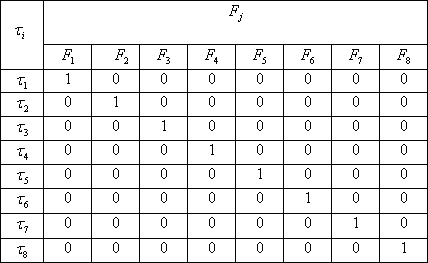

Для представления данных об обработке деталей на данной операции на языке, понятном компьютеру, удобном для программирования, представленная выше информация может быть удобно описана в виде двух таблиц(6.1 и 6.2), которые легко превращаются в массивы.

Таблица 6.1

Связи между свойствами поверхностей деталей и операторами(технологическими переходами)

В этой, а также последующих таблицах данной лекции логическая единица обозначает наличие связи, а нуль – отсутствие таковой.

Таблица 6.2

Связи между совокупностями свойств деталей и операторами (технологическими переходами)

Сетевые модели

Сетевая модель описывает множество структур технологического процесса, отличающихся количеством и (или) составом элементов структуры при неизменном отношении порядка.

Структура элементов сетевой модели описывается ориентированным графом, не имеющим ориентированных циклов. В модели может содержаться несколько вариантов проектируемого технологического процесса, однако во всех вариантах порядок элементов одинаков.

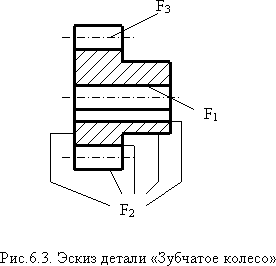

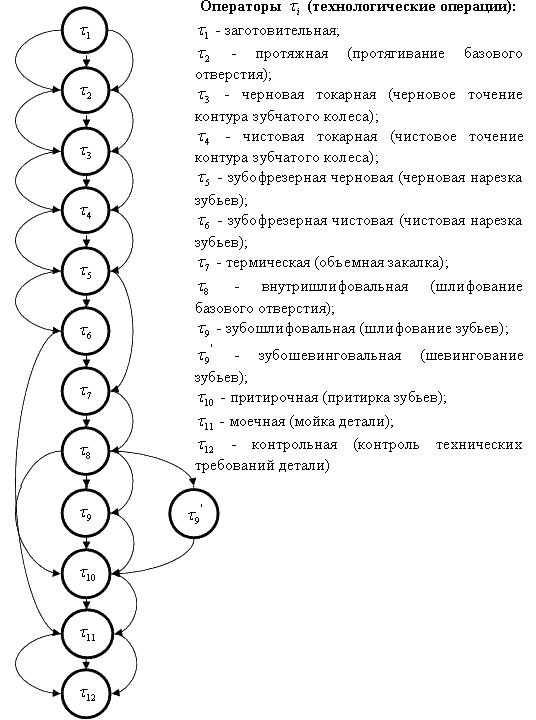

Пример. Сетевая модель технологического проектирования маршрута обработки детали «Зубчатое колесо», эскиз которой представлен на рис.6.3.

На рис.6.4. показан граф взаимосвязи операторов (технологических операций) по возможной последовательности их выполнения.

Рис.6.4. Граф взаимосвязи операторов (технологических операций) по возможной последовательности их выполнения

Приведенный на рис.6.4 граф легко представляется в виде матрицы этого графа (здесь не приводится), которая в свою очередь может быть без труда описана в виде массива информации. А массивы являются неизменными атрибутами любого языка программирования.

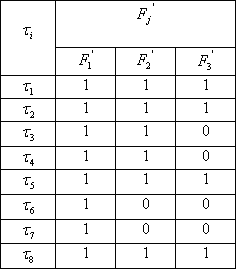

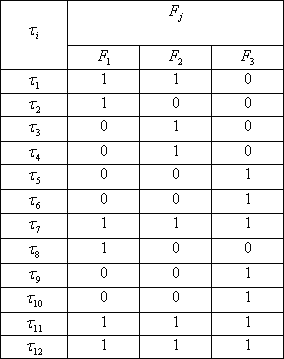

Кроме данного графа сетевая модель включает в себя таблицу связей свойств поверхностей детали и операторов технологического процесса (в этом примере – технологических операций) – табл.6.3.

Таблица 6.3

Связи между свойствами поверхностей детали и операторами технологического процесса

Перестановочные модели

Перестановочная модель описывает множество структур технологического процесса, отличающихся количеством и (или) составом элементов структуры при изменении отношения порядка.

Отношения порядка в этих моделях задаются с помощью графа, содержащего ориентированные циклы.

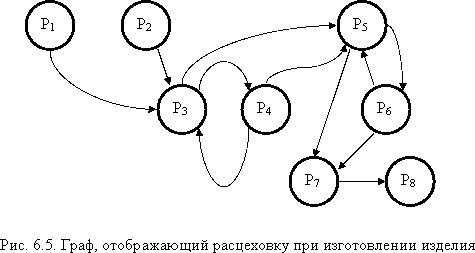

Пример. Расцеховка при изготовлении изделия (рис.6.5).

На рис.6.5 через P1, P2,…,P8 обозначены цеха: P1 – литейный; P2 – кузнечный; P3 – механический; P4 – термический; P5 – механосборочный; P6 - общей сборки; P7 – испытательный; P8 – упаковочный.

Сетевые и перестановочные модели используют для получения типовых, групповых и индивидуальных технологических процессов. Наличие в них вариантов позволяет производить оптимизацию технологических процессов.

Характерным примерами функциональных моделей являются математические модели, используемые при расчете и оптимизации режимов резания.

ЛЕКЦИЯ 7

Типовые решения в САПР технологических процессов

Главные особенности проектирования технологических процессов:

-

Многовариантность проектных решений.

-

Слабая формализация многих проектных задач.

Действительно, при проектировании технологических процессов круг задач формального расчетного характера, которые легко реализуются на ЭВМ, крайне ограничен. Среди них можно выделить следующие задачи:

- расчет припусков и межпереходных размеров;

- расчет режимов резания;

- нормирование технологического процесса.

По причине слабой формализации процесса технологического проектирования при решении задач нерасчетного характера (выбор заготовки, разработка маршрута обработки детали, выбор станков, инструментов и т.д.) решения принимают в результате выбора из известных типовых решений. Т.е. типовые решения – это основа формализации для решения задач неформального характера при проектировании технологических процессов с помощью ЭВМ.

Процесс выбора решений при этом заключается в следующем: каким – либо образом описывается весь набор типовых решений, а также условий, при которых может быть применено каждое из них. Эти данные описываются заранее в виде базы данных и заранее же вводятся в ЭВМ. При разработке технологического процесса в ЭВМ вводятся некоторые исходные данные по детали. После этого проверяется соответствие исходных данных условиям применимости типовых решений. При выполнении всех условий комплекса условий применимости принимается соответствующее типовое решение.

Пример. Назначить

станок на операцию зубошевингования.

Пусть на предприятии имеются

зубошевинговальные станки трех моделей.

Они составляют множество типовых решений

(МТР):

![]() .

.

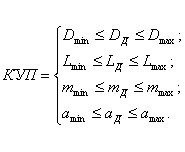

Сформулируем комплекс условий применимости выявленных типовых решений:

1 условие.

Размещаемость детали в рабочей зоне

станка. Здесь регламентируются габаритные

размеры детали (диаметр зубчатого колеса

![]() и

его ширина

и

его ширина

![]() ),

которые должны находиться в пределах,

допустимых рабочей зоной станка.

),

которые должны находиться в пределах,

допустимых рабочей зоной станка.

2 условие.

Диапазоны допустимого изменения модуля

детали

![]() и

угла наклона зуба детали

и

угла наклона зуба детали

![]() .

.

Комплекс условий применимости (КУП) в данной задаче может быть представлен в виде следующей системы:

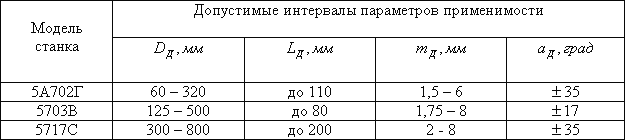

На основе паспортных данных станков сформированы условия их применимости, которые представлены в таблице 7.1.

Таблица 7.1

Условия применимости зубошевинговальных станков

Важно определиться,

входят или нет границы интервалов,

указанные в таблице в соответствующий

интервал. В данном примере предполагается,

что входят, т.е., например, для

![]() можно

применить станок модели 5А702Г, или для

можно

применить станок модели 5А702Г, или для

![]() -

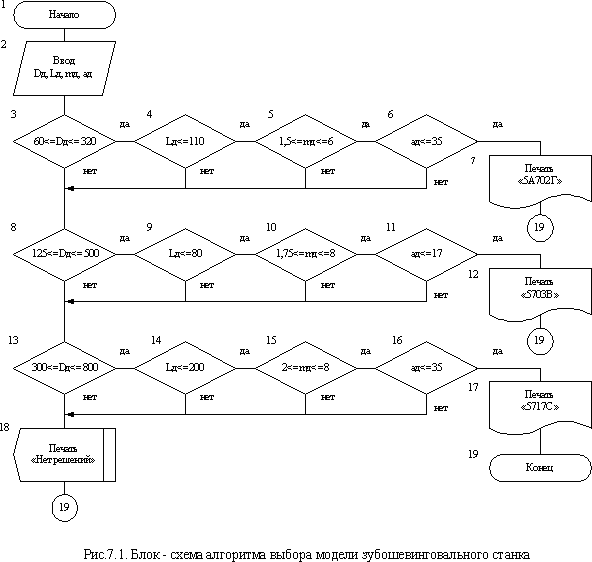

станок модели 5717С и т.д. Блок – схема

алгоритма выбора модели зубошевинговального

станка показана на рис. 7.1.

-

станок модели 5717С и т.д. Блок – схема

алгоритма выбора модели зубошевинговального

станка показана на рис. 7.1.

В данном алгоритме

заложен принцип предпочтительности

применения станков малых размеров.

Например, при

![]() выбирается

станок модели 5А702Г, хотя подходит и

станок модели 5717С.

выбирается

станок модели 5А702Г, хотя подходит и

станок модели 5717С.

Виды типовых решений

Типовые решения являются основой технологического проектирования при использовании ЭВМ. По уровню решаемых задач типовые решения подразделяют на две группы: локальные типовые решения (ЛТР) и полные типовые решения (ПТР).

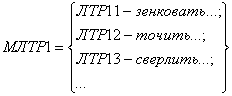

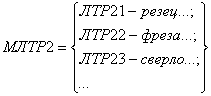

Локальные типовые решения относятся к частным технологическим задачам, определяющим лишь некоторую часть (элемент) проектируемого технологического процесса. Например, назначение станка на выполнение операции зубошевингования (см. выше). Типовые решения в данном случае (модели станков) являются локальными типовыми решениями. Приведем еще примеры множеств локальных типовых решений (МЛТР).

![]()

Здесь

![]() -

множество технологических переходов;

-

множество технологических переходов;

![]() -

множество режущих инструментов.

-

множество режущих инструментов.

Полные типовые решения охватывают весь (полный, логически завершенный) круг решаемых задач. Примером полного типового решения является типовой технологический процесс. Множеством типовых решений этой группы может являться множество типовых технологических процессов, где каждое типовое решение есть технологический процесс изготовления деталей определенного типа. Пример множества полных типовых решений (МПТР):

![]()

Здесь

![]() -

типовой технологический процесс

изготовления шестерни;

-

типовой технологический процесс

изготовления шестерни;

![]() -

типовой технологический процесс

изготовления втулки.

-

типовой технологический процесс

изготовления втулки.

Типовые решения

различают по своей структуре.![]() - это множества типовых решений с

простейшей структурой (одноэлементных).

Каждое типовое решение здесь является

единицей проектирования, единым

неизменным элементом, который может

быть принят или не принят целиком.

Никакие преобразования таких типовых

решений не предусматриваются.

- это множества типовых решений с

простейшей структурой (одноэлементных).

Каждое типовое решение здесь является

единицей проектирования, единым

неизменным элементом, который может

быть принят или не принят целиком.

Никакие преобразования таких типовых

решений не предусматриваются.

Более сложную структуру имеют полные типовые решения. Это решения многоэлементные, т.е. каждое состоит из совокупности элементов, которые в процессе проектирования могут быть рассмотрены отдельно. Элементы этих типовых решений (маршрутных технологических процессов) – технологические операции. Для каждой операции необходимо назначит станок, произвести нормирование, т.е. рассмотреть в дальнейшем элементы этого типового решения – локальные типовые решения.

При автоматизированном проектировании технологических процессов применяют типовые и групповые технологические процессы.

Типовые технологические процессы

Типизация на уровне обработки детали в целом имеет целью изготавливать сходные по тем или иным конструктивно – технологическим признакам детали по унифицированным технологическим процессам, разработанным предварительно с учетом совершенных технологических методов.

Идея типизации впервые была высказана профессором А.А.Соколовским. Она заключается в классификации деталей по конструктивно – технологическим признакам: форме, размерам, точности и т.д. Конечная цель классификации – установление принадлежности детали к определенному типу, т.е. к совокупности деталей, имеющих в данных производственных условиях общую структуру операций и переходов. Детали одного типа в определенной степени могут отличаться набором поверхностей и некоторыми параметрами. Поэтому технологический процесс обработки конкретной детали получается из типового путем исключения лишних операций и переходов обработки отсутствующих поверхностей. Доработка типового технологического процесса включает в себя также:

-

уточнение технологического оснащения (оборудования, приспособлений, инструментов);

-

перерасчет межпереходных размеров;

-

выбор (расчет) режимов резания;

-

выбор и расчет норм времени.

Групповые технологические процессы

Групповой метод обработки был впервые предложен профессором С.П.Митрофановым. Он представляет собой такой способ унификации технологии, при котором для обработки группы деталей устанавливается одинаковое оборудование и оснащение при выполнении всех или отдельных операций. В основе метода лежит классификация, заканчивающаяся формированием группы, т.е. совокупности деталей, характеризующихся общностью оборудования и оснащения, необходимых для обработки детали в целом или отдельных ее поверхностей.

Технологический процесс обработки конкретной детали формируется путем уточнения общих поверхностей с комплексной деталью группы и выбора из группового технологического процесса только тех операций и переходов, которые необходимы для обработки поверхностей заданной детали.

Доработка индивидуального технологического процесса аналогична приведенной выше доработке при использовании при проектировании типовых технологических процессов

ЛЕКЦИЯ 8

Методики автоматизированного проектирования технологических процессов

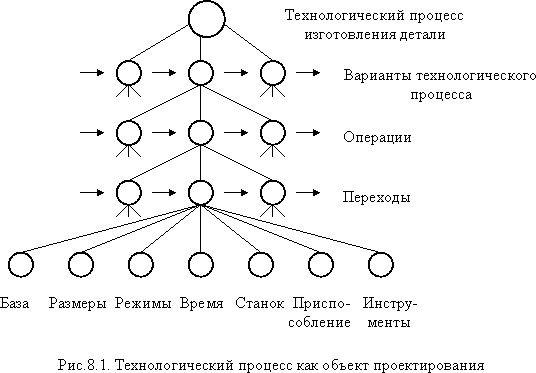

Технологический процесс, как объект проектирования, можно представить в виде иерархической структуры, расчлененной на несколько взаимосвязанных уровней (рис.8.1).

В результате такой декомпозиции процесс проектирования технологического процесса сводится к решению задач различной степени детализации на взаимосвязанных уровнях: от формирования состава и структуры маршрута обработки до разработки управляющих программ и расчета режимов резания для обработки отдельных поверхностей.