Добавлен: 31.01.2019

Просмотров: 4285

Скачиваний: 49

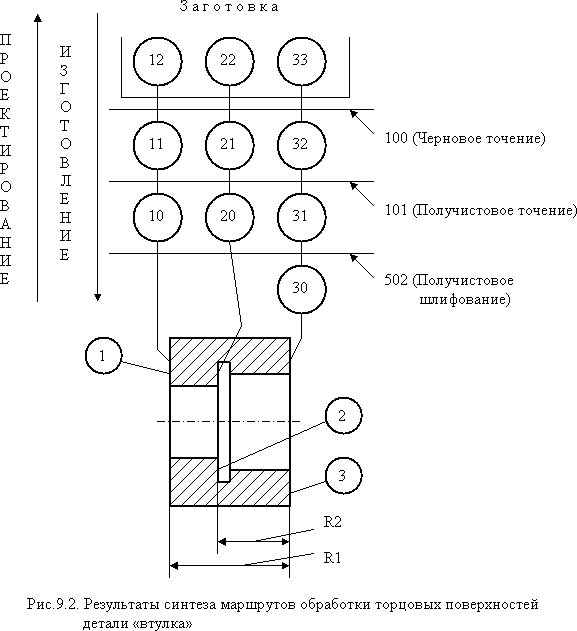

Рассмотрим еще пример. Покажем результаты синтеза маршрутов обработки трех торцовых поверхностей детали «втулка» в виде трех линейных графов (на базе предыдущих таблиц) – рис.9.2.

На рисунке 9.2 приняты следующие обозначения: 10, 11, 12, 20, . . ., 31, 32, 33 – промежуточные состояния поверхностей детали «втулка». Например, 31 – первое промежуточное состояние третьей поверхности (по направлению «от детали»).

Синтез принципиальной схемы технологического процесса

Дальнейшая задача заключается в том, чтобы из отдельных МОП построить допустимые варианты технологического процесса обработки детали. Один из подходов заключается в следующем. В базе данных хранится принципиальная схема, разбивающая будущий технологический процесс на последовательность отдельных этапов обработки. Наличие принципиальной схемы позволяет вести проектирование технологического процесса в порядке, обратном изготовлению детали, т.е. от заключительных этапов с известных из чертежа параметров детали, к черновым этапам, заканчивая выбором размеров и формы заготовки.

Принципиальная схема технологического процесса построена на основе анализа обработки деталей различных классов с учетом возможных комбинаций термической и последующей механической обработки. Универсальная принципиальная схема, разработанная Цветковым В.Д. состоит из 13 этапов (таблица 9.3).

Таблица 9.3

Универсальная принципиальная схема технологического процесса (по Цветкову В.Д.)

Этап – часть технологического процесса обработки детали, включающая однородные по достигаемым параметрам методы обработки различных поверхностей и детали в целом.

К одному этапу относятся, например, тонкое фрезерование и тонкое (торцовое) точение, т.к. оба этих метода обеспечивают одинаковые параметры точности и шероховатости поверхности.

С помощью условий принципиальной схемы анализируется необходимость при обработке детали каждого из 13 этапов, и выявляются те переходы из выбранных ранее в каждом МОП, которые должны быть выполнены на данном этапе. Отнесение переходов МОП и самих промежуточных поверхностей к этапам принципиальной схемы технологического процесса производится путем сравнения параметров поверхности заготовки и детали, обеспечиваемых переходом МОП, с параметрами, характеризующими один из 13 этапов схемы (выбирается самый близкий этап).

В результате распределения переходов по этапам каждый этап будет содержать переходы одного или разных методов обработки с одинаковыми (или близкими) параметрами точности, шероховатости и т.д.

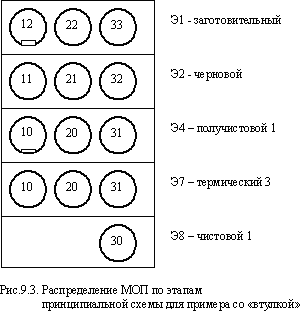

Распределим МОП по этапам принципиальной схемы для примера со «втулкой» с учетом закалки и последующего шлифования торца 3 (рис. 9.3).

Синтез маршрута обработки детали

Исходные данные для проектирования на уровне маршрута обработки детали:

-

Полученная ранее структура принципиальной схемы этапов технологического процесса.

-

Сформированный набор методов – переходов одного или разных МОП в каждом этапе.

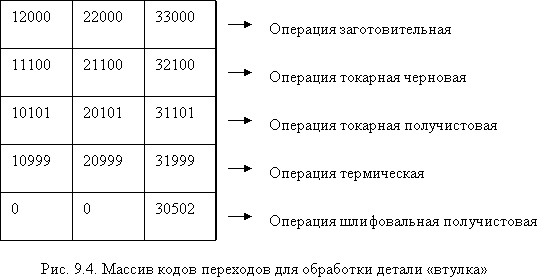

Каждый переход записан в памяти компьютера в промежуточные массивы в виде многоразрядного кода. Этот код состоит из номера получаемой поверхности и кода метода обработки. Например, код 31101 означает:

3 – третья поверхность детали;

1 – первое промежуточное состояние этой (третьей поверхности) ;

101 – метод обработки (получистовое точение), в результате которого данное промежуточное состояние достигнуто.

Код метода обработки определяет код применяемого оборудования.

Переходы одного метода обработки, коды которых имеют одинаковый код оборудования (или метода обработки), образуют укрупненную операцию этапа. Сформируем массив кодов переходов для обработки детали «втулка» - см. рис.9.4.

Для укрупненных операций этапов характерна максимальная концентрация переходов, что равносильно одновременной обработке всех поверхностей. В производственных условиях такая операция не всегда может быть выполнена. Она требует разукрупнения (дифференциации) на несколько простых операций. Основой формирования простых операций является упорядочение обработки поверхностей путем выбора обоснованной последовательности установов.

Наличие нескольких укрупненных операций разных методов обработки помимо дифференциации ставит задачу определения последовательности их выполнения.

Таким образом, при формировании маршрута обработки детали решаются следующие задачи:

-

Определяется состав операций.

-

Укрупненные операции дифференцируются на простые.

-

Формируется последовательность операций на каждом этапе.

-

Выбирается тип оборудования для каждой операции.

Данные задачи решаются следующим образом:

-

Расчленение исходного набора переходов этапа на укрупненные операции выполняются программным модулем, представляющим собой процедуру сортировки кодов отобранных в этап переходов по признаку типа оборудования.

-

Дифференциация операций осуществляется путем определения их рационального состава и последовательности обработки. Алгоритмы основаны на анализе отношений между поверхностями детали:

- наложения, когда одна поверхность расположена на другой и поэтому не может быть обработана раньше;

- точности взаимного расположения, когда в первую очередь должна быть обработана базовая поверхность, и только затем поверхности, точности взаимного расположения которых заданы относительно данной базовой поверхности и т.д.

3. Формирование последовательности операций выполняется путем выявления признаков технологической совместимости и предшествования. Две операции попарно совместимы, если состояние детали на выходе одной операции может быть исходной для другой. Так фрезерованию шпоночной канавки должна предшествовать токарная обработка цилиндрической поверхности, сверлению центрового отверстия – фрезерование торца и т.д. Источником информации для выбора оборудования являются технологические признаки кода перехода. Конкретная модель станка определяется по таблицам соответствий или обращением к базе данных с учетом габаритных размеров детали (сопоставляется с размерами рабочей зоны станка), требований точности, величины партии и других факторов.

Синтез состава и структуры операций

Задача данного уровня декомпозиции проектирования состоит в том, чтобы определить оптимальную последовательность переходов, рациональную форму, окончательные и промежуточные размеры заготовки.

Для технологической операции, не говоря уже о технологическом процессе в целом, характерна многовариантность, которая предполагает существование оптимального решения. Поиск (синтез) оптимальной операции включает в себя две задачи:

-

Структурную оптимизацию – создание оптимальной структуры операции (элементов системы СПИД, порядка выполнения переходов).

-

Параметрическую оптимизацию – определение оптимальных параметров (припусков и межпереходных размеров, режимов резания).

Об оптимизации технологических процессов будем говорить далее. Здесь коротко. В основе решения задач структурной оптимизации заложен перебор конечного множества вариантов, состоящий из трех этапов:

-

Собственно синтез очередного варианта.

-

Анализ (оценка) варианта.

-

Принятие решения о замене ранее выбранного варианта на новый вариант или о прекращении синтеза новых вариантов.

Для оценки уровня создаваемых вариантов вводится целевая функция, выражающая качество варианта. Она формируется на основе критерия оптимальности, в качестве которого могут выступать:

-

технологическая себестоимость детали (операции);

-

производительность операции и т.д.

В связи с тем, что рассчитать значение целевой функции можно только после того, как будет полностью синтезирована структура операции и выполнена ее параметрическая оптимизация, поиск оптимального варианта структуры методом перебора требует значительных затрат машинного времени. Поэтому на каждом шаге вводятся косвенные или эвристические (основанные на предыдущем опыте проектирования) критерии. Руководствуясь ими, отбрасываются малоэффективные варианты. В итоге, на заключительном этапе (шаге) проектирования анализируются лишь несколько наиболее рациональных вариантов, среди которых и выбирается оптимальный вариант.

Содержание отдельных шагов, на которые расчленяется синтез операции, реализуется независимыми программными модулями. Взаимодействие модулей организуется в рамках итерационного алгоритма, многократно обращающегося к одним и тем же шагам в ходе улучшения первоначальной структуры. Количество вариантов структуры при использовании такого алгоритма существенно меньше, чем при полном переборе, но нет гарантии получения наилучшего решения.

Примеры шагов такого алгоритма:

-

выбор вариантов технологических баз и схемы базирования (одна из трудноформализуемых процедур, выполняется, как правило, в диалоговом режиме);

-

определение последовательности обработки поверхностей и т.д.

Доработка технологического процесса

На этом этапе производится определение режимов резания и нормирование технологического процесса. Определение режимов резания в САПР технологических процессов проводится одним из трех способов:

-

Выбор нормативных значений режимов резания из базы данных по известному набору исходных данных (точности, шероховатости, материала заготовки и т.д.).

-

Решение задачи параметрической оптимизации режимов резания методом линейного программирования для случая использования степенных зависимостей (в историческом плане – это один из первых примеров использования ЭВМ в технологическом проектировании).

-

Решение задачи параметрической оптимизации режимов резания методами нелинейного программирования (в случае прямого использования нелинейных зависимостей для ограничений и целевых функций).

Оформление документации

Это заключительный этап проектирования технологического процесса. На нем вся рассчитанная и хранящаяся в разных промежуточных массивах технологическая информация сводится в единый документ – маршрутную или операционную технологическую карту. Шаблоны этих карт содержатся в составе постоянной информации базы данных.

Возможны и существуют и другие подходы (методы) синтеза в ходе автоматизированного проектирования технологических процессов.

ЛЕКЦИЯ 10

Оптимизация технологических процессов в САПР ТП

Задачи проектирования технологических процессов (ТП) являются многовариантными. К многовариантным относятся, например, задачи выбора оборудования, режущего инструмента, расчета режимов резания и т.д. В разрабатываемом ТП число возможных комбинаций переходов, схем базирования, методов обработки и компоновок операций даже для простых деталей значительно, а для более сложных возрастает чрезвычайно.

Разные варианты ТП изготовления одной и той же детали вследствие различий в структуре, применяемом оборудовании, инструменте, режимах резания и т.д. имеют различные выходные показатели: производительность, себестоимость, расход металла, загрузку оборудования и др.

Наличие нескольких вариантов решения задачи (вариантов ТП) естественным путем приводит к задаче выбора наилучшего варианта. В нашем случае таковым будет вариант ТП, обеспечивающий выполнение в конкретных производственных условиях все требования чертежа детали и дающий наилучшее значение выходных показателей. Такой технологический процесс носит название оптимального. Таким образом, задача проектирования ТП по своей природе является оптимизационной.

Постановка задачи проектирования оптимального ТП

Технологический процесс называется оптимальным, если он обеспечивает:

-

Выполнение системы ограничений, отражающих условия протекания ТП и требования, предъявляемые к нему и детали.

-

Экстремум целевой функции.

ТП, оптимальный по одному критерию, может быть далеко не оптимальным по другому. Например, максимум производительности операции может не соответствовать минимуму ее себестоимости. Поэтому при постановке задачи проектирования оптимального ТП весьма важным является выбор критерия оптимальности.

Известен и применяется ряд различных критериев оптимальности, используемых для оптимизации как ТП в целом, так и при решении отдельных частных технологических задач. Наиболее часто используются следующие критерии оптимальности ТП:

-

Штучное время -

(целевая

функция

(целевая

функция

).

). -

Производительность

(целевая

функция

(целевая

функция

).</P.<

li>

).</P.<

li>

-

Себестоимость детали

(целевая

функция

(целевая

функция

).

).

В целом же для постановки задачи оптимизации ТП (как и любой другой задачи оптимизации) необходимо сформировать математическую модель процесса обработки детали (сборки изделия), которая должна включать в себя:

-

Критерий (критерии) оптимальности ТП.

-

Целевую функцию.

-

Систему ограничений.

-

Четко определенные входные, выходные и внутренние параметры.

-

Управляемый (варьируемый) параметр или управляемые (варьируемые) параметры, которые выделяются из числа внутренних параметров.

После формирования математической модели необходимо определить (выбрать, разработать) метод решения задачи оптимизации.

Различают три вида оптимизации ТП:

-

Структурную.

-

Параметрическую.</P.< li>

-

Структурно – параметрическую.

Структурная оптимизация – это определение оптимальной структуры ТП (вида заготовки, технологического маршрута, модели оборудования, типоразмера инструмента и т.д.).

Параметрическая оптимизация ТП заключается в расчете оптимальных припусков и межпереходных размеров, режимов резания и т.д.

Структурно – параметрическая оптимизация представляет собой комбинацию двух первых.

Параметрическая оптимизация ТП на примере расчета оптимальных режимов резания представлена подробно в дисциплине «Математическое моделирование процессов в машиностроении» в курсе лабораторных работ и здесь не рассматривается.

Структурная оптимизация ТП

Принципиальное отличие структурной оптимизации от параметрической оптимизации состоит в сущности оптимизируемых параметров. При структурной оптимизации они по своей природе являются неупорядоченными переменными. В параметрической оптимизации параметры представляют собой переменные, для которых существует понятие больше или меньше и которые естественным образом могут быть размещены в координатной системе. В структурной же оптимизации эти параметры не являются по существу числовыми. Параметрами структурной оптимизации являются, например, модели станков, типы инструментов, схемы базирования, т.е. варианты типовых решений.

Структурная оптимизация рассматривает последовательно каждую задачу технологического проектирования. Таким образом, весь процесс проектирования расчленяется на несколько взаимосвязанных уровней. Процесс проектирования на каждом уровне представляет собой многовариантную процедуру. В результате проектирования на всех уровнях образуется граф допустимых вариантов ТП, отвечающих заданным ограничениям – рис.10.1.