Добавлен: 31.01.2019

Просмотров: 1166

Скачиваний: 4

Потери: П=0,5*Р(kскл+kотв)Ц*(Мопт/Мm)*(Т/12); 3)Составить таблицу отражающую изменение кол-ва ресурса на складе (1.остатотк на начало; 2.расход за период; 3.остаток на конец периода; 4.Поступление в конце периода; 5.Остаток на конец с учетом поступления). Граничными датами периодов t1,t2 и т.д. должны быть даты когда происходит изменение темпа потребления ресурса или приближение остатка запаса к минимально допустимому (страховой и подготовительный запас), на величину меньшую дневного потребления. В те дни когда на складе остается запас превышающий минимальный на величину меньшую дневного потребления должно предусматриваться очередное поступление ресурса в кол-ве равном принятой оптимальной партии. На любую дату должен иметь место баланс Qнач+Qпост=Qкон+Qрасх; где: Qнач и Qкон – остатки ресурса на складе на начало и на рассматриваемую дату; Qпост и Qрасх – поступление и расход с начала года и до рассматриваемой даты. Заполняя таблицу параллельно строить ленточный график, который может быть использован для текущего контроля остатка ресурса на складе. Далее составляется предельный план график завоза. Наличие придельного плана графика завоза позволяет заключить договора на поставку ресурса таким образом чтобы произ-во не остановилось и не создавались излишние запасы.

30.Планирование численности ППП предприятия: метод корректировки численности и метод, основный на трудоемкости приз-ной программы.

Основными исходными данными для планирования численности яв-ся планы произ-ва, технологические нормы трудоемкости, штатные расписания, мероприятия предусматривающие повышение производительности труда, фактические данные о численности, выполнение норм выработки и другие по базовому году. Для формирования штатных расписаний следует использовать нормы обслуживания, нормы соотношения, нормы управляемости. Численность ППП необходимая для выполнения произ-го плана может быть определена с помощью метода корректировки базовой численности и на основе трудоемкости. -Метод корректировки базовой численности яв-ся укрупненным и вып-ся по формуле: Чп=Чб*kроп+∆Ч; Чп- численность среднесписочная годовая; Чб- числен-ть среднспис-я в базовом периоде; kроп- коэ-т роста объема произ-ва в планируемом году по отношению к базовому; ∆Ч – планируемое изменение численности за счет различных технико-экон-х факторов. Для более точных расчетов следует использовать метод основанный на -трудоемкости произ-ной программы: ЧП=((∑tj*xj)/(Tпр*kвнв)+Ч’шб)+ ∆Ч; где: tj – трудоемкость единицы продукции j-го вида; xj- кол-во продукции j-го вида в производственной программе; n – кол-во наименований продукции; Тпр – полезный фонд времени среднесписочного рабочего; kвнв – коэф-т выполнения норм выработки; Ч’шб – численность ППП за исключением основных рабочих в базисном периоде.

31.Методы планирования численности работников определенных категорий, профессий и квалификации.

Для планирования обеспечения кадрами большое значение имеет определение потребности в работниках определенных профессий и квалификаций. Для основных рабочих это может быть сделано с помощью формулы: Ч’пik=(∑tikj*xj)/(Тпрi*kвнвi)+∆Чik; где: tikj – трудоемкость работ i-го вида, k-го разряда в единице продукции j-го наименования; Тпрi – полезный годовой фонд времени; kвнвi – коэф-т выполнения норм выработки у рабочих занятых выполнением работ i-го вида; ∆Чik – планируемое изменение численности работников i-ой профессии k-го разряда за счет всех факторов. Потребность во вспомогательных работниках: итр, служащих и других категорий и квалификаций может быть определена по штатным расписаниям с учетом планируемых изменений их численности за счет всех факторов. Чпi=Чшбi+∆Чi; необходимая численность работников может определятся как среднесписочная и на планируемый год, квартал, месяц; с соответствующим изменением показателей используемых в формулах.

32.Определение изменения планируемой численности работников предприятия за счет повышения технического уровня произ-ва.

∆Ч’1=∑∑((tijн-tijБ)*xj)/(Тпр*kвнв); где: tijн и tijБ – трудоемкость i-го вида работ при изготовлении единицы изделия j-го вида до и после осуществления мероприятия развития; xj- кол-во продукции j-го вида которая изготавливается после выполнения мероприятия развития, до конца планируемого периода; mj- число видов работ при изготовлении j-го изделия, трудоемкость которых изменяется в рез-те реализации мероприятия развития; n – кол-во видов изделий трудоемкость которых изменяется в рез-те реализации мероприятия развития. Когда мероприятие развития касается только одного вида работ, но нескольких изделий: ∆Ч’1=∑((tjн-tjБ)*xj)/(Тпр*kвнв); В тех случаях когда мероприятие развития касается одного вида работ и одного изделия: ∆Ч’1=((tн-tБ)*x)/(Тпр*kвнв);

33.Определение изменения численности работников за счет совершенствования управления, организации произ-ва и труда.

Уменьшение численности работников в рез-те совершенствования управления производится путем прямого сопоставления организационных структур упр-ния и соответствующих им штатных расписаний до и после выполнения мероприятий. Изменение среднесписочной годовой численности ИТР и служащих за счет повышения производительности их труда опред-ся: ∆Ч’2=Чб((1/k)-1)*(t/365); Чб- численность работников подразделений в базисном году; k- темп роста производительности труда; t – период времени с момента выполнения мероприятия до конца года. Уменьшение среднесписочной годовой численности вспомогательных рабочих за счет увеличения норм обслуживания может быть определена по формуле: ∆Ч’’2=q*(1/Нон – 1/Ноб)*(t/365); q – плановое кол-во оборудования в планируемом периоде; Нон и Ноб- норма обслуживания в базисном и плановом периоде. Уменьшение численности основных рабочих за счет увеличения полезного фонда рабочего времени может быть опред-но: ∆Ч’’’3=(Ч’б+∆Ч’)*((Тпрб-Тпрн)/Тпрн)*(t/365); Ч’б- численность основных рабочих в базисном периоде для которых произошло увеличение полезного фонда рабочего времени; ∆Ч’ – планируемое изменение численности за счет других факторов; Тпрб и Тпрн – полезный фонд рабочего времени в базисном и плановом периоде.

34.Планирование подготовки и приема кадров.

Осуществляется на основе баланса численности.

Чni = Чбi - Чnуi + Чnсi + Чnоi + Чnni; где: Чпi – планируемая среднесписочная численность работников i-ой профессии; Чбi – численность работников i-ой профессии на конец базового периода; Чпуi – прогнозируемое число работников которые будут уволены по разным причинам, кроме сокращения кадров; Чпсi – число работников которых планируется перераспределить с обучения из числа собственных; Чпоi – число работ-ков которых планируется принять со стороны и обучить; Чппi – число работников имеющих требуемую профессию которых предлагается принять со стороны. При составлении балансов численности прежде всего должна оцениваться возможность увеличения численности кадров нужной профессии путем перераспределения внутри п/п. Если этого оказывается недостаточно, тогда должна быть оценена возможность приема уже подготовленных кадров. В последнюю очередь следует пополнять кадры за счет приема со стороны и последующего обучения. После составления баланса численности по всем профессиям работников могут быть составлены сводные и дифференцированные планы приема и подготовки кадров привязанные к конкретным срокам планового периода. (1.Планируемая численность; 2.остаточная численность; 3.Кол-во уволившихся; 4.Принято подготовленных; 5.Принято для обучения; 6.Имеющаяся численность).

35.Планирование с\с: основные задачи и исходные данные.

Задачи планир-я с/с: 1)Определение затратной основы для расчета цен; 2)Обеспечение возможности контроля за расходами; 3)Обеспечение планомерного снижения издержек произ-ва. Исходные данные: 1)Производственные планы; 2)Технологические нормы расхода сырья, материалов, топлива, энергии, инструмента и т.д.; 3)Технологические нормы трудоемкости и ставки З.П.; 4)Штатные расписания и должностные оклады; 5)Данные о составе основных фондов структурных подразделений; 6)Расцеховки изготовления деталей, узлов, изделий; 7)Нормативы и ставки (амортизации, отчисления на соц.страх, налогов и др.); 8)Цены на материалы комплектующие услуги и др.

36.Схема планирования себестоимости продукции.

Этап1 – составление смет затрат по цехам вспомогат. пр-ва (инструментального, ремонтного, транспортного и т.д.)

Этап 2 – составление ведомостей распред-ия продукции и услуг цехов вспомогат. пр-ва

Этап 3 – составление сметы общезаводских и внепроизводственных расходов

Этап 4 – составление сметы затрат на пр-во продукции цехами осн.пр-ва

Этап 5 – составление сметы затрат на пр-во и реализацию всей продукции (по эк.элементам)

Этап 6 – распределение косвенных цеховых, общезаводских и внепроизводственных затрат по видам продукции

Этап 7 – составление плановых калькуляций себестоимости ед.каждого вида продукции

Этап 8 – составление плановой калькуляции себестоимости всей продукции (с группировкой затрат по калькуляционным статьям)

На всех этапах планирования себестоимости прямые затраты опред-ся исходя из установленных норм и нормативов.

Для определения косвенных затрат составляются сметы этих затрат по каждому их виду, а затем эти затраты распределяются по видам продукции с использованием одного из методов:

-

пропорциональный заработной плате основных рабочих;

-

пропорционально машиноемкости;

-

с учетом заработной платы и машиноемкости, могут также использоваться и смешанные методы.

Все затраты, входящие в технологическую себестоимость распределяются пропорционально заработной плате, а все остальные косвенные затраты распределяются пропорционально технологической себестоимости изделий.

21Составление

плана пр-ва на основе метода пропорционального

планирования. В основе этого метода

использование известных зависимостей:

результатов и затрат от объемов пр-ва.

Учитывая эти зависимости для заданного

размера прибыли можно определить

соответствующий объем пр-ва:

![]() ,

где Рп- заданная прибыль; Ц- цена ед.

пр-ции; З’пер – удельно- переменные

затраты. Названные зависимости позволяют

определить плановую величину объемов

пр-ва исходя из заданной прибыли. Но при

использовании рассмотренных показателей

с помощью назван6ной формулы планировать

величину объема пр-ва можно только в

условиях монопродуктового пр-ва. Для

того чтобы использовать названные

зависимости для определения план.

объемов пр-ва в условиях многопродуктового

пр-ва введем спец. единицу, кот. будем

называть единицей номенклатурного

набора (ЕНН). В состав ЕНН включаются

все виды продукции, кот. п/п собирается

производить в план. периоде. При этом

продукция к-л одного вида, назовем ее

опорной, включается в эту единицу в

кол-ве 1 шт., а др. виды в кол-ах

соответствующих отношению желаемых

объемов пр-ва этих видов пр-ции к объему

пр-ва опорной пр-ции. Н-р, приведем в

качестве исходных следующие кол-ва

продукции: А=1200 шт., Б=3500 шт., В=650 шт.

продукцию А примем в качестве опорной

пр-ции следовательно кол-во этой пр-ции

в ЕНН = 1ед. колво пр-ции Б = 3500/1200=2,92 ед.,

В= 650/1200=0,54 ед. ЕНН=1(А)+2,92(Б)+0,54(В). складывать

эти цифры нельзя, т.к. они относятся к

разным видам изделий. ЕНН задавая

структуру будущей пр-ции в то же время

имеет свою цену и свои удельно-переменные

затраты. Цена ЕНН =

,

где Рп- заданная прибыль; Ц- цена ед.

пр-ции; З’пер – удельно- переменные

затраты. Названные зависимости позволяют

определить плановую величину объемов

пр-ва исходя из заданной прибыли. Но при

использовании рассмотренных показателей

с помощью назван6ной формулы планировать

величину объема пр-ва можно только в

условиях монопродуктового пр-ва. Для

того чтобы использовать названные

зависимости для определения план.

объемов пр-ва в условиях многопродуктового

пр-ва введем спец. единицу, кот. будем

называть единицей номенклатурного

набора (ЕНН). В состав ЕНН включаются

все виды продукции, кот. п/п собирается

производить в план. периоде. При этом

продукция к-л одного вида, назовем ее

опорной, включается в эту единицу в

кол-ве 1 шт., а др. виды в кол-ах

соответствующих отношению желаемых

объемов пр-ва этих видов пр-ции к объему

пр-ва опорной пр-ции. Н-р, приведем в

качестве исходных следующие кол-ва

продукции: А=1200 шт., Б=3500 шт., В=650 шт.

продукцию А примем в качестве опорной

пр-ции следовательно кол-во этой пр-ции

в ЕНН = 1ед. колво пр-ции Б = 3500/1200=2,92 ед.,

В= 650/1200=0,54 ед. ЕНН=1(А)+2,92(Б)+0,54(В). складывать

эти цифры нельзя, т.к. они относятся к

разным видам изделий. ЕНН задавая

структуру будущей пр-ции в то же время

имеет свою цену и свои удельно-переменные

затраты. Цена ЕНН =

![]() ,

где Цj= цена ед. пр-ции j-

го наименования; Xjенн-

кол-во ед. пр-ции j-го

наименования в ЕНН; n-

кол-во названий пр-ции в плане. Удельные

переменные затраты равны

,

где Цj= цена ед. пр-ции j-

го наименования; Xjенн-

кол-во ед. пр-ции j-го

наименования в ЕНН; n-

кол-во названий пр-ции в плане. Удельные

переменные затраты равны

![]() .

Названные св-ва Енн позволяет использовать

формулу (!) в условиях многопродуктового

пр-ва. Для этого в ней вместо ед-цы пр-ции

нужно использовать ЕНН:

.

Названные св-ва Енн позволяет использовать

формулу (!) в условиях многопродуктового

пр-ва. Для этого в ней вместо ед-цы пр-ции

нужно использовать ЕНН:

![]() ,

где Qnенн- плановый объем

пр-ва выраженный в ЕНН. Для того, чтобы

этот объем выразить в натуральных

единицах по каждому виду пр-ции можно

использовать формулу: Qnj=Qnенн*Xjенн.

Разработка плана осущ-ся в след порядке:

1 этап Определение перечня

производимой продукции и составления

ЕНН.. Для определения стр-ры ЕНН в

зависимости от ситуации в кот находится

п/п могут быть использованы след данные

отраж структуру рынка производственной

мощности и др. при использован различн

исходных данных будет задаваться разная

структура будущей продукции. 2 этап

исходя из данного на планируемый

год раз-ра прибыли опред сначало V

пр-ва в ЕНН и затем Vпр-ва

всех видов продукции в натуральноых

единицах. 3 этап План проверяется

на наличие «узких мест», исходя из

имеющихся рес-сов. Для этого предусматривается

потребность в органиченных рес-сов, кот

сопоставляют с их фактическим кол-вом

т.е. расчитыв соотношение

,

где Qnенн- плановый объем

пр-ва выраженный в ЕНН. Для того, чтобы

этот объем выразить в натуральных

единицах по каждому виду пр-ции можно

использовать формулу: Qnj=Qnенн*Xjенн.

Разработка плана осущ-ся в след порядке:

1 этап Определение перечня

производимой продукции и составления

ЕНН.. Для определения стр-ры ЕНН в

зависимости от ситуации в кот находится

п/п могут быть использованы след данные

отраж структуру рынка производственной

мощности и др. при использован различн

исходных данных будет задаваться разная

структура будущей продукции. 2 этап

исходя из данного на планируемый

год раз-ра прибыли опред сначало V

пр-ва в ЕНН и затем Vпр-ва

всех видов продукции в натуральноых

единицах. 3 этап План проверяется

на наличие «узких мест», исходя из

имеющихся рес-сов. Для этого предусматривается

потребность в органиченных рес-сов, кот

сопоставляют с их фактическим кол-вом

т.е. расчитыв соотношение

![]() Узким местом при данном способе

разработки плана явл те рес-сы потребное

кол-во кот >, чем фактическое. 4.этап

На нем рассматривается возможность

расшивки узких мест. Так для группы

технологич. оборудования для этого

сущ-ют след. меры: 1. Увеличение коэф-та

сменности оборудования; 2. Приобретение

дополнит. ед. оборудования; 3. Изготовление

деталей по кооперации и т.д. Ели в рез-те

находятся реальные возможности для

устранения узких мест устанавливаются

новые ограничения для ресурсов и цикл

расчета повторяется снова. Идеальный

план – использование всех ресурсов

близко к 100%.

Узким местом при данном способе

разработки плана явл те рес-сы потребное

кол-во кот >, чем фактическое. 4.этап

На нем рассматривается возможность

расшивки узких мест. Так для группы

технологич. оборудования для этого

сущ-ют след. меры: 1. Увеличение коэф-та

сменности оборудования; 2. Приобретение

дополнит. ед. оборудования; 3. Изготовление

деталей по кооперации и т.д. Ели в рез-те

находятся реальные возможности для

устранения узких мест устанавливаются

новые ограничения для ресурсов и цикл

расчета повторяется снова. Идеальный

план – использование всех ресурсов

близко к 100%.

20Составление плана производства на основе метода оптимального планирования.

При

составлении планов производства м б.

использованы различные способы: 1 способ

на основе метода оптимального

планирования. Этот способ предусматривает

разработку плана в 4 этапа: 1.

Составляется перечень изделий, кот.

могут быть включены в этап производства;

2. Решаются задачи линейного

программирования, кот. формируются так:

необходимо найти количество изделий

каждого наименования: xj

(j=1, 2,…n),

которое нужно изготовить за планируемый

период. Целевая функция

![]() при

след. ограничениях:

при

след. ограничениях:![]() ;

Nj’<=Xj<=Nj”?,

где

;

Nj’<=Xj<=Nj”?,

где

n- заданное число наименования изделий кот. могут изготавливаться в план. периоде;

m- число видов ресурсов, используемых при изготовлении выпускаемых изделий (ограничены);

С-

коэф-т целевой функ-и, зависящий от

выбранного показателя оптимальности

решения задачи; aij- норма

расхода i-го вида ресурса

на изготовление 1-го изделия j-го

наименования; bi- кол-во

ресурсов i-го вида, кот.

может быть использовано в течении план.

периода, для выполнение плана; Nj’,

Nj” – заданные пределы

выпуска изделий j-го

наименования. В результате решения

задачи линейного программирования

получается 1 вариант плана производства,

на основании оптимального планирования.

Этот вариант плана в зависимости от

выбранного критерия оптимальности м.

обеспечивать или max объема

выпуска продукции, или max

прибыли, или min себестоимости,

или что-нибудь другого. Критерий

оптимальности задается значением Cj.

Если в качестве критерия оптимальности

выбран объем пр-ва, в качестве Cj

должны быть приняты цены изделий

включаемых в план и целевая функция

стремиться к max значению.

В таком случае в результате решения

задачи будет получен план, который при

существующих ограничениях обеспечит

max объема пр-ва. Если в

качестве критерия оптимальности выбрать

суммы прибыли, в качестве Cj

д.б. принята прибыль на ед. пр-ции. И т.д.

3. На третьем этапе полученный

вариант плана д.б. проверен на наличие

«узких мест». Для этого д.б. оценена

степень использования всех ограниченных

ресурсов. Для этого д.б. рассчитано такое

соотношение

![]() ,

где bin- кол-во ресурса i-го

вида необходимого для выполнения плана;

biф – кол-во ресурса i-го

вида фактическое (доступное). «Узким

метом» являются те ресурсы степень

использования кот. = или близка к 100%, в

то время как степень использования

большинства др. гораздо меньше 100%.

Фактическое и плановое кол-во ресурсов

для различных видов ресурсов определяется

по разному. Так для технологического

оборудования , кот. чаще всего выступает

в роли ограниченного ресурса кол-во

этого ресурса измеряется ч/з время его

работы, а степень использования ч/ч

коэф-т загрузки, кот. для определенной

группы оборудования =

,

где bin- кол-во ресурса i-го

вида необходимого для выполнения плана;

biф – кол-во ресурса i-го

вида фактическое (доступное). «Узким

метом» являются те ресурсы степень

использования кот. = или близка к 100%, в

то время как степень использования

большинства др. гораздо меньше 100%.

Фактическое и плановое кол-во ресурсов

для различных видов ресурсов определяется

по разному. Так для технологического

оборудования , кот. чаще всего выступает

в роли ограниченного ресурса кол-во

этого ресурса измеряется ч/з время его

работы, а степень использования ч/ч

коэф-т загрузки, кот. для определенной

группы оборудования =

,

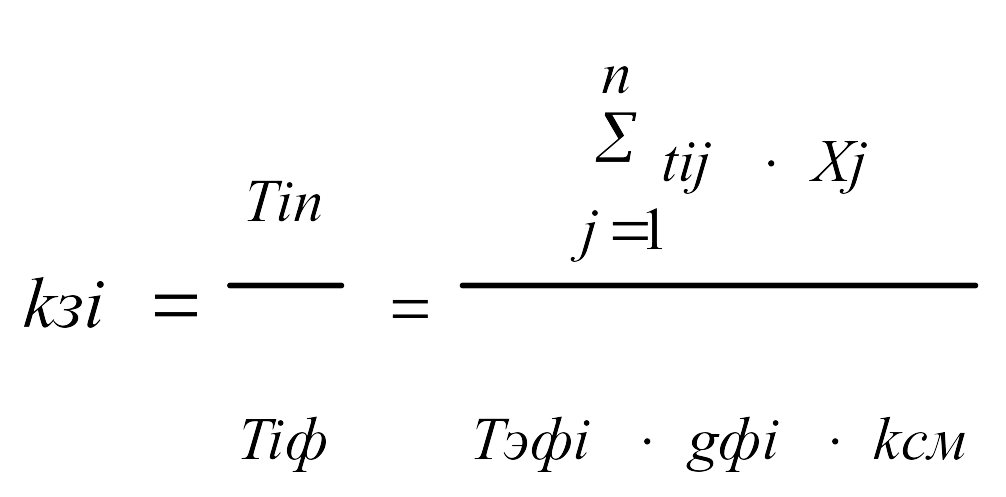

где Tin- время (в машино-часах)

в течении кот. м.б. обработаны на i-ой

группе оборудования все изделия плана;

Tiф – фактический (доступный)

фонд времени по i- ой группе

оборудования; tij-

машиноемкость одного изделия j-го

наименования по i-ой группе

оборудования. Тэфi- эф-ный

фонд работы ед. оборудования i-ой

группы при односменной работе; qфi

– кол-во оборудования в i-ой

группе; kсм- коэф-т сменности.

Машиноемкость изделия = трудоемкости

* на коэф-т обслуживания. Коэф-т

обслуживания= кол-ву станков деленное

на кол-во рабочих работающих на них.

Если при оценке степени использования

ограниченных ресурсов выявлены узкие

места необходимо перейти на след. этап.

4. На нем рассматривается

возможность расшивки узких мест. Так

для группы технологич. оборудования

для этого сущ-ют след. меры: 1. Увеличение

коэф-та сменности оборудования; 2.

Приобретение дополнит. ед. оборудования;

3. Изготовление деталей по кооперации

и т.д. Ели в рез-те находятся реальные

возможности для устранения узких мест

устанавливаются новые ограничения для

ресурсов и цикл расчета повторяется

снова. Идеальный план – использование

всех ресурсов близко к 100%.

,

где Tin- время (в машино-часах)

в течении кот. м.б. обработаны на i-ой

группе оборудования все изделия плана;

Tiф – фактический (доступный)

фонд времени по i- ой группе

оборудования; tij-

машиноемкость одного изделия j-го

наименования по i-ой группе

оборудования. Тэфi- эф-ный

фонд работы ед. оборудования i-ой

группы при односменной работе; qфi

– кол-во оборудования в i-ой

группе; kсм- коэф-т сменности.

Машиноемкость изделия = трудоемкости

* на коэф-т обслуживания. Коэф-т

обслуживания= кол-ву станков деленное

на кол-во рабочих работающих на них.

Если при оценке степени использования

ограниченных ресурсов выявлены узкие

места необходимо перейти на след. этап.

4. На нем рассматривается

возможность расшивки узких мест. Так

для группы технологич. оборудования

для этого сущ-ют след. меры: 1. Увеличение

коэф-та сменности оборудования; 2.

Приобретение дополнит. ед. оборудования;

3. Изготовление деталей по кооперации

и т.д. Ели в рез-те находятся реальные

возможности для устранения узких мест

устанавливаются новые ограничения для

ресурсов и цикл расчета повторяется

снова. Идеальный план – использование

всех ресурсов близко к 100%.