Файл: 1. 2 Основные виды металлорежущих станков 8 6 Требования к электрооборудованию 14.docx

Добавлен: 06.11.2023

Просмотров: 92

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

Введение 5

1.2 Основные виды металлорежущих станков 8

1.6 Требования к электрооборудованию 14

2.2 Электрооборудование плоскошлифовальных станков 17

2.3 Задачи проектирования электропривода. 21

2.4 Шлифовальный станок марки 3Л722В 21

2.5 Расчёт мощности и выбор двигателя привода 26

2.7 Работа схемы СИФУ 30

2.8 Краткое описание работы управления электропривода 31

Заключение 32

Список источников 34

Введение

Металлорежущие станки являются распространенными производственными машинами, предназначенными для механической обработки заготовок из металла режущими инструментами.

Путем снятия стружки заготовке придаются требуемая форма, размеры и чистота *поверхности.

На электромашиностроительных заводах механическая обработка занимает значительное место в общем процессе изготовления электрической машины в условиях крупносерийного и массового производства.

Среди различных способов изготовления изделии сложной формы в современном машиностроении первое место занимает обработка металлов резанием.

Металлорежущие станки вместе с кузнечно-прессовыми и литейными машинами представляют тот вид оборудования, который лежит в основе производства всех современных машин, приборов, инструментов и других изделий для промышленности, сельского хозяйства и транспорта.

Станки — это машины для производства самих машин. Техническая культура и прогресс машиностроения зависят главным образом от станкостроения. Металлорежущие станки отличаются весьма большим разнообразием по назначению, устройству, размерам, формам выполнения и точности.

В состав электрооборудования металлорежущих станков входят электродвигатели (асинхронные электродвигатели с короткозамкнутым ротором, двигатели постоянного тока), электромагниты, электромагнитные муфты, путевые и конечные выключатели, различные датчики (например, контроля давления масла в гидросистеме), кнопки управления, переключатели, сигнальные лампы, магнитные пускатели, реле, трансформаторы, понижающие напряжение на схему управления, схему сигнализации и местного освещения, аппараты защиты (автоматические выключатели, плавкие предохранители и тепловые реле).

Электрооборудование и автоматика современных металлорежущих станков включает в себя различные программируемые контроллеры, частотные преобразователи, устройства плавного пуска электродвигателей, бесконтактные пускатели, бесконтактные путевые выключатели и другие электронные и программируемые элементы управления.

Оно создаёт условие для развития многих других видов производства и отраслей промышленности.

Новые станки различного технологического назначения, прогрессивные конструкции режущего инструмента обеспечивают автоматический процесс обработки, сокращение времени для наладки оборудования, возможность многостаночного обслуживания, повышение качества продукции, производительность труда и культуры производства.

В настоящее время наряду с задачей повышения эффективности эксплуатации существующего оборудования поставлена задача увеличения производства средств автоматизации, оснащённых микропроцессорами и малыми ЭВМ, а так же гибких производственных систем.

Станки с ЧПУ постепенно заменяют оборудование с ручным управлением.

В устройстве металлорежущих станков имеется много общего.

Это объясняется самой сущностью процесса резания.

Основу устройства металлорежущих станков составляет совокупность механизмов и других технических устройств, обеспечивающих главным образом два движения -- движение резания (резцом, фрезой, сверлом и т. д.) и движение подачи заготовки или режущего инструмента.

Целью данной курсовой работы является изучение работы станка. Для достижения этой цели необходимо решить следующие задачи:

-

Осмотр технологий работы станка; -

Принципы работы.

1 Электрооборудование металлорежущих станков

1.1 Что такое станок

Металлорежущий станок — агрегатный механизм (станок), предназначен для обработки металлических и неметаллических заготовок. Обычно имеет шпиндель либо планшайбу. Работы на данном оборудовании осуществляются механическим способом с применением резцов, свёрл и пр. режущего инструмента.

Станки — это машины для производства самих машин. Техническая культура и прогресс машиностроения зависят главным образом от станкостроения. Металлорежущие станки отличаются весьма большим разнообразием по назначению, устройству, размерам, формам выполнения и точности.

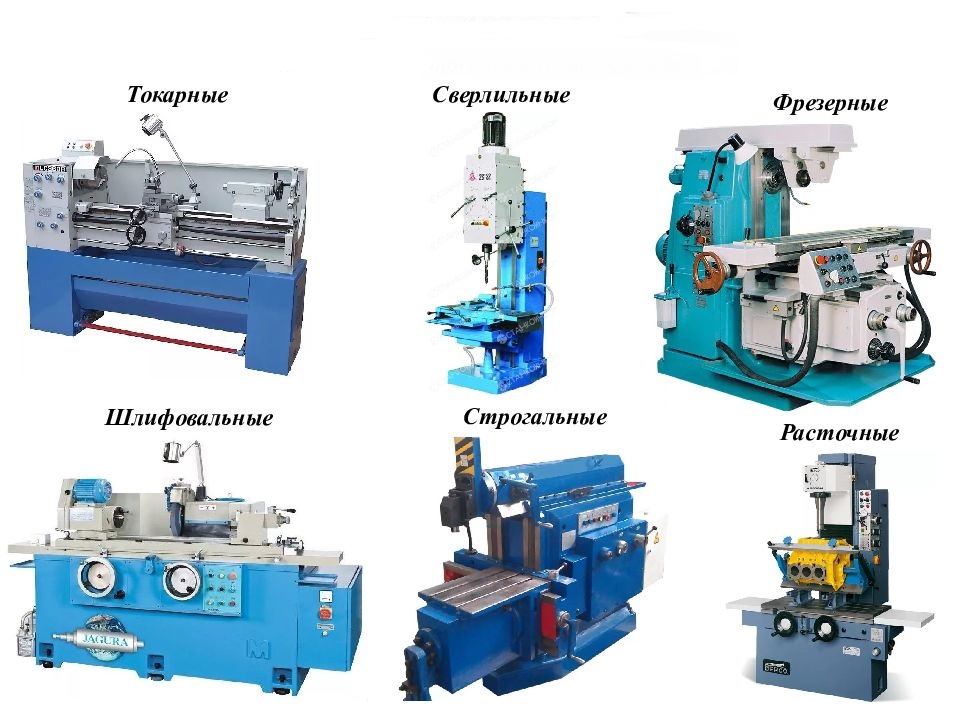

Виды металлорежущих станков.

1.2 Основные виды металлорежущих станков

Механическая обработка на металлорежущих станках имеет целью такое изменение заготовки посредством снятия с неё стружки, после которого заготовка примет форму, близкую к требуемой (черновая и предварительная обработка) или совпадающую с ней в пределах определённой точности геометрической формы, размеров (чистовая обработка) и чистоты поверхности (доводка).

В зависимости от различных факторов необходимое формоизменение заготовки производится применением различных видов механической обработки и на различных станках.

В настоящее время выпускают большое количество металлорежущих станков, различных по назначению, технологическим возможностям и размерам.

По степени автоматизации различают:

-механизированные;

-автоматизированные станки (автоматы и полуавтоматы).

Механизированный станок имеет одну автоматизированную операцию, например, зажим заготовки или подачу инструмента.

Автомат, осуществляя обработку, производит все рабочие и вспомогательные движения цикла технологической операции и повторяет их без участия рабочего, который лишь наблюдает за работой станка, контролирует качество обработки и, при необходимости, под налаживает станок, т. е. регулирует его для восстановления достигнутых при наладке точности взаимного расположения инструмента и заготовки, качества обрабатываемой детали. Под циклом понимают промежуток времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготавливаемых деталей.

Полуавтомат — станок, работающий с автоматическим циклом, для повторения которого требуется вмешательство рабочего.

Например, рабочий должен снять деталь и установить новую заготовку, а затем включить станок для автоматической работы в следующем цикле.

Основные (рабочие) движения на станке разделяют на главное (режущее) движение и движение подачи. Главное движение и движение подачи могут быть вращательными и прямолинейными (поступательными), совершаются они как заготовкой, так и инструментом.

К вспомогательным движениям относятся движения, обеспечивающие установку, зажим, освобождение, смазывание, удаление стружки, правку инструмента и т. п.

Обработка изделий на металлорежущих станках — это придание заготовке необходимой формы поверхности и размеров путем перемещения режущей кромки инструмента относительно заготовки или заготовки относительно режущей кромки инструмента.

Требуемое относительное перемещение создается сочетанием движений инструмента и заготовки.

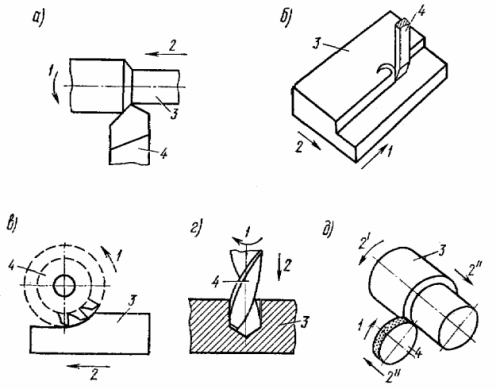

Типовые виды обработки изделий на металлорежущих станках.

Осуществляемых на металлорежущих станках, к которым относятся:

-точение (а),

-строгании (б),

-фрезерование (в),

-сверление (г)

-шлифование (д).

При точении на токарных, карусельных, лобовых и других станках главное движение 1 — вращательное, его совершает заготовка 3,

а движение подачи 2 — поступательное, его совершает инструмент 4 (резец).

При строгании на строгальных станках главное движение 1 и движение подачи 2 — поступательные.

При продольных строганинах главное движение совершает заготовка 3,

а движение подачи — резец 4, а при поперечном строгании главное движение совершает резец 4, а движение подачи — заготовка 3.

При шлифовании на шлифовальных станках главное движение 1 — вращательное, его совершает инструмент — шлифовальный круг 4, а движение подачи двух видов — вращательное 2', его совершает заготовка 3 и поступательное 2", его совершает шлифовальный круг 4 или заготовка 3.

Современные металлорежущие станки имеют индивидуальные (от отдельного источника движения) приводы.

Источником движения в станках обычно является электродвигатель.

Электродвигатель может быть расположен рядом со станком, внутри него, на станке, может быть встроен в переднюю бабку и т. д.

В процессе обработки на металлорежущем станке необходимо сохранение заданной скорости резания и выбранной подачи.

Отклонение от выбранного режима резания вызывает ухудшение качества обработки или уменьшение производительности.

Поэтому электрический привод станка должен сохранять примерное постоянство скорости при изменениях нагрузки, вызванных колебаниями припуска (за исключением некоторых видов управления).

Этому требованию удовлетворяют электродвигатели с достаточно жесткими механическими характеристиками.

У каждого металлорежущего станка электродвигатель и кинематическая цепь станка совместно обеспечивают нужную скорость резания.