Файл: Введение. Цели переработки тги. Цели переработки тги.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 33

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Введение. Цели переработки ТГИ.

Цели переработки ТГИ:

-

Превращение ТГИ в облагороженное твёрдое топливо и углеродные восстановители; -

Получение из ТГИ высококалорийных горючих газов и смеси органических веществ; -

Получение из ТГИ твёрдых асфальтоподобных продуктов, используемых в качестве сырья в производстве строительных и углеграфитных материалов; -

Приготовление из ТГИ жидких и газообразных топлив близких по свойствам нефти и природному газу; -

Комплексное использование энергетического и химического потенциала ТГИ для решения экологических задач.

Данные цели достигаются при использовании определённых групп использовании определённых групп технологических процессов:

-

Термическая переработка без доступа воздуха при температурах 550-1100 . При этом происходит расщепление органической массы ТГИ и рекомбинация продуктов расщепления с получением термодинамически стабильных веществ (твёрдый остаток, смола и газ). По конечной температуре нагрева различают:

. При этом происходит расщепление органической массы ТГИ и рекомбинация продуктов расщепления с получением термодинамически стабильных веществ (твёрдый остаток, смола и газ). По конечной температуре нагрева различают:

-

Низкотемпературное коксование (полукоксование) при температурах 500-550 ;

; -

Среднетемпературное коксование при температурах 650-750 ;

; -

Высокотемпературное коксование при температурах 900-1100 .

.

-

Газификация ТГИ – высокотемпературный процесс взаимодействия газифицирующих агентов (воздух, кислород, водяной пар) с органической массы ТГИ. При температурах 800-1200 . Основная часть органической массы ТГИ превращается в газы (H2, CH4, CO).

. Основная часть органической массы ТГИ превращается в газы (H2, CH4, CO). -

Гидрогенизация – сочетания низкотемпературного термического расщепления ТГИ с каталитическим гидрированием продуктов термической деструкции ТГИ. -

Экстракция – термическое растворение ТГИ органическими растворителями с целью получения облагороженных беззольных органических веществ.

Все методы переработки ТГИ можно классифицировать по группам:

-

Механические (дробление, брикетирование, гранулирование, классификация с получением заданного состава, обогащение); -

Термохимические (сушка, бертенирование, все виды коксования); -

Химические и каталитические процессы (гидрогенизация, улавливание и переработка парогазовых продуктов, экстракция и термическое растворение ТГИ).

Технология переработки ТГИ имеет основные стадии (переделы):

-

Подготовка ТГИ к переработки (обогащение, дробление, классификация, сушка, брикетирование, омасливание ТГИ); -

Основной передел состоит из стадий и операций, характерных для конкретного технологического процесса; -

Улавливание примесей из образующегося газа; -

Переработка жидких продуктов – это очистка сточных вод, утилизация твёрдых отходов.

Подготовка ТГИ к переработке.

1.Приём и складирование ТГИ.

Углеподготовительный цех осуществляет приём, хранение, усреднение углей по маркам или технологическим группам, дробление, грохочение, дозирование угля для получения шихты – смесь угля разных марок, смешение готовой шихты.

Склад выполняет две функции:

-

Буферная ёмкость между поставщиком и потребителем; -

Усреднение показателей качества угля во времени.

К – коэффициент усреднения:

К > 1 – лучшее усреднение;

К = 1 – отсутствует усреднение;

К < 1 – ухудшение качества шихты.

Вместимость склада зависит:

-

От расстояния между поставщиком и потребителем; -

От суточной потребности в угле; -

От ритмичности поставок; -

От требуемой степени усреднения; -

От допустимого срока хранения.

Нормы запаса углей на складе:

| Расстояние, км | <150 | 150-300 | 300-1000 | 1000-2000 | >2000 |

| Запас, сутки | 4 | 6 | 10 | 15 | 20 |

Эксплуатируются 2 типа складов:

-

Открытые (напольные); -

Закрытые (бункерные).

Склад открытого типа сооружается на специально подготовленной открытой площадке разделённой на участки (поля) для складирования углей по отдельным группам поставщиков. Для каждой группы угля отводится два поля: 1 – для закладки штабеля угля; 2 – для забора и выдачи угля на производство.

Склад закрытого типа состоит из одного или более рядов железо-бетонных бункеров вместимостью 2500т каждый. Бункер цилиндрически-конической формы с диаметром 13м и высотой 35м.

Усреднение угля.

На открытом складе наиболее эффективное усреднение – укладка штабеля тонкими горизонтальными слоями, что достигается движением тележки вдоль штабеля с малым раскрытием грейфера, а при заборе угля на производство в вертикальном пересечении всех слоёв угля.

K =

где m – количество слоёв, которые забирает грейфер.

где m – количество слоёв, которые забирает грейфер.На закрытом складе усреднение осуществляется за счёт одновременной выдачи угля каждой марки из нескольких бункеров. Уголь на конвейере укладывается слоями, чем больше работающих бункеров, тем лучше (больше) усреднение.

K =

, где m – количество одновременно рабочих бункеров.

, где m – количество одновременно рабочих бункеров.Выгрузка угля на складах осуществляется в вагоноопрокидывателя (ВСР):

, где

, где – количество опрокидываний в час;

– количество опрокидываний в час; – массы угля в одном вагоне, т;

– массы угля в одном вагоне, т; – время работы в сутки, ч.

– время работы в сутки, ч.Недостатки и преимущества складов:

У открытого склада (недостатки):

-

Большие площади; -

Большая стоимость и громоздкость углеперегружателей; -

Воздействие атмосферных осадков; -

Пыль.

У закрытого склада (недостатки):

-

Ограниченная вместимость; -

Высокая стоимость; -

Трудная ликвидация очагов самовозгорания.

У закрытого склада (преимущества):

-

Компактность; -

Полная механизация; -

Использование склада как дозировочного отделения; -

Защищённость от осадков; -

Отсутствие потерь угля при перезагрузочных работах; -

Борьба со смерзаемостью углей.

В зимнее время при перевозке угля влажностью больше 8%, уголь смерзается (образуется корка 100-200мм, примерзает к дну и стенкам вагона). Для устранения принимают следующие мероприятия:

-

Подсушка и транспортирование угля с влажностью до 7%; -

Добавление органических веществ к углю в количестве 0,3-0,5% от массы угля (нефтяные масла); -

Использование гаражей размораживания.

2. Механическая переработка ТГИ.

-

Грохочение – разделение сыпучих материалов с помощью одного или нескольких сит. Материал не прошедший сито называют надрешёточный, а прошедший – подрешёточный. Шкала грохочения – последовательный ряд абсолютных значений величин смежных сит: 100,80,60,40,20 мм – стандартная шкала.

Эффективность грохочения (КПД):

, где

, гдеа и в – содержание подрешёточного продукта в исходном и надрешёточном продукте, %.

Производительность грохота зависит от влажности материала, от формы зёрен и отверстия сит, от угла наклона грохота, от скорости движения ТГИ по грохоту.

, где

, где – ширина грохота, м;

– ширина грохота, м; – высота слоя материала, м;

– высота слоя материала, м; – скорость перемещения материала по грохоту, 0,12-0,25 м/с;

– скорость перемещения материала по грохоту, 0,12-0,25 м/с; – плотность насыпной массы исходного материала, кг/м3;

– плотность насыпной массы исходного материала, кг/м3; – коэффициент разрыхления, 0,4-0,6.

– коэффициент разрыхления, 0,4-0,6.Распространены три типа поверхностей грохота:

-

Стальные перфорированные листы (решета); -

Проволочные сетки < 10мм; -

Колосниковые решетки (отверстия > 80мм).

Отверстия в просеявшейся поверхности могут иметь форму: квадратную, прямоугольную, овальную, круглую, щелевидную.

В зависимости от способов выделения материалов определённого класса по крупности различны.

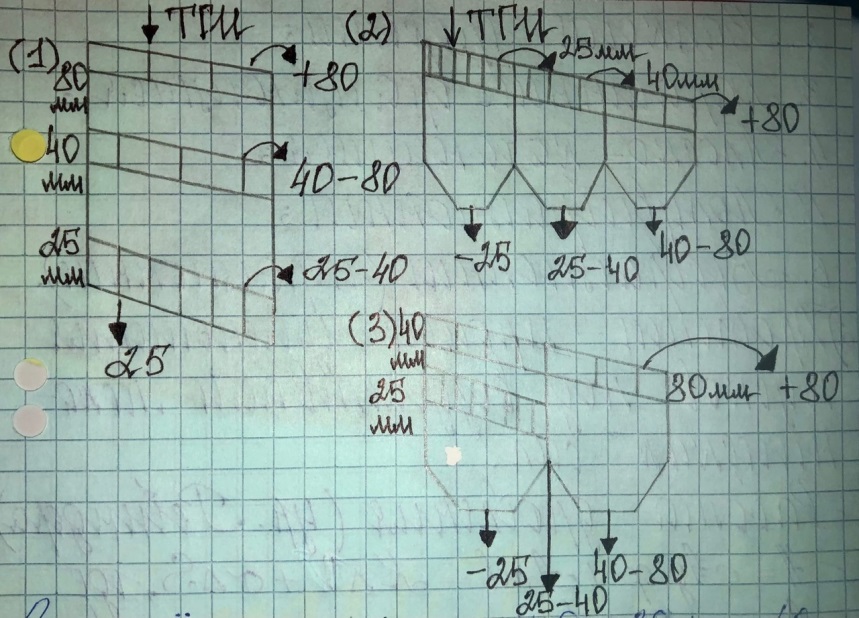

Три схемы грохочения:

-

От крупного к мелкому; -

От мелкого к крупному; -

Комбинированная.

В

озьмём три сита 80мм, 40мм, 25мм, класс обозначения со знаком “+” или ”>” если не известен размер большего куска; “-” или ”<” если не известен размер меньшего куска.

озьмём три сита 80мм, 40мм, 25мм, класс обозначения со знаком “+” или ”>” если не известен размер большего куска; “-” или ”<” если не известен размер меньшего куска.

Грохоты по конструкции делят на 6 типов:

-

Неподвижные колосниковые решетки; -

Валковые грохоты; -

Барабанные вращающиеся; -

Плоско-качающиеся; -

Полувибрационные; -

Вибрационные (гирационные).

-

Дробление – процесс уменьшения кусков под воздействием механических сил.

Работа дробления (уравнение Ребиндера):

– рабочая деформация в объёме куска;

– рабочая деформация в объёме куска; – рабочее образование новой поверхности;

– рабочее образование новой поверхности; – деформационный объём разрушаемого куска;

– деформационный объём разрушаемого куска; – площадь новой поверхности куска;

– площадь новой поверхности куска; – коэффициент пропорциональности, характеризуется количеством работы в единице объёма куска и затрачиваемая на образование единицы новой поверхности.

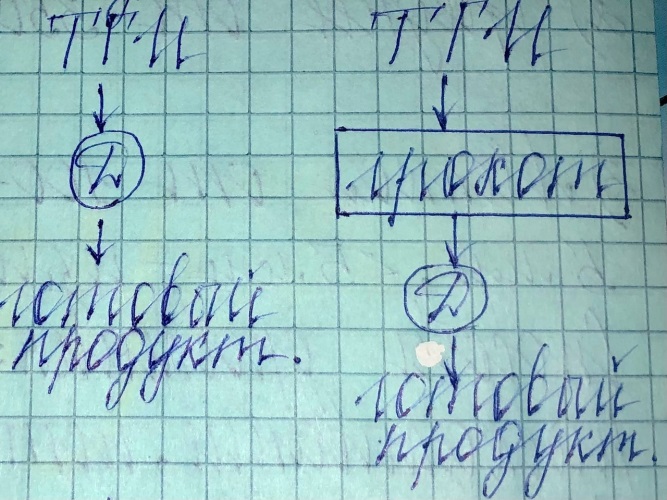

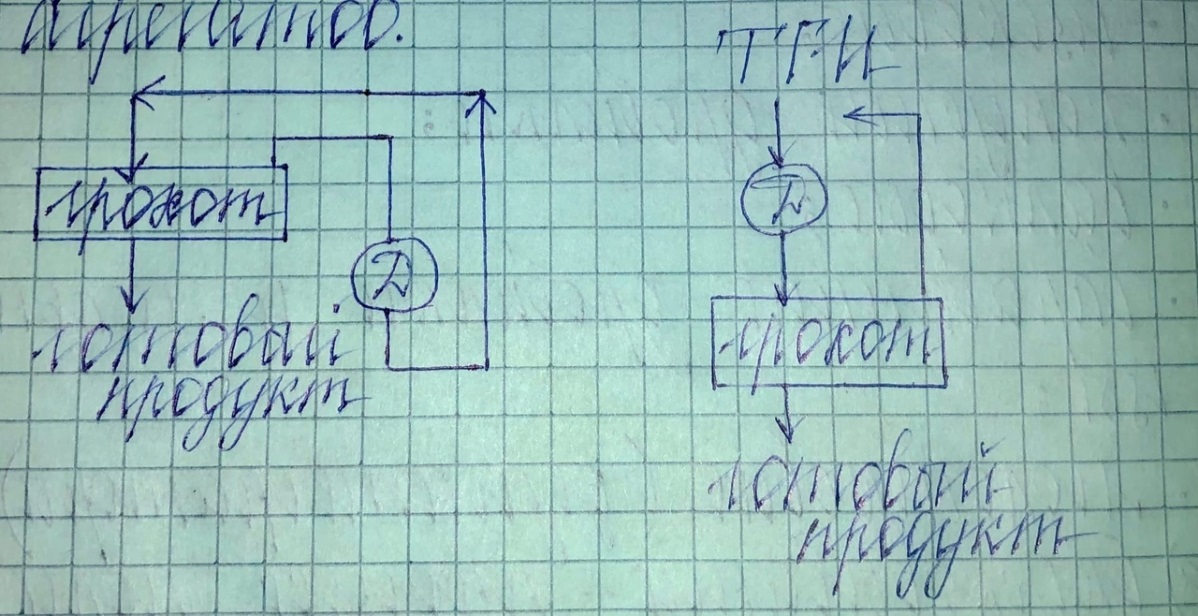

– коэффициент пропорциональности, характеризуется количеством работы в единице объёма куска и затрачиваемая на образование единицы новой поверхности.Схемы дробления делят на:

-

Открытые: однократное прохождение ТГИ через дробилку. -

Закрытые: параллельное или последовательное расположение агрегатов.

Процесс дробления в зависимости от крупности дробленого продукта делят на 3 вида:

-

Крупное от 1500-300 до 350-100 мм; -

Среднее от 350-100 до 100-40 мм; -

Мелкое от 100-40 до 30-5 мм; < 5 мм – измельчение.

Способы дробления: раздавливание, раскалывание, истирание, удар.

Дробильные аппараты делят на 5 основных типов: щековые, конусные дробилки, валковые, барабанные дробилки и мельницы, молотковые дробилки (дезинтеграторы).

-

Окусковывание – процесс получения брикетов или гранул нужной формы и крупности из ТГИ мелких классов.

Используют два способа брикетирования:

-

Со связующим. Брикетируют каменный уголь в качестве связующего используют нефтяные битумы, каменноугольные смолы и пеки. -

Без связующим. Брикетируются торф и бурый уголь.

Для брикетирования используют прессы: вальцовые, штемпельные, кольцевые.