Файл: Практическая работа 1 Определение основных производственных характеристик при внедрении системы канбан на предприятии.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 306

Скачиваний: 15

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Практическая работа №1

Определение основных производственных характеристик при внедрении системы канбан на предприятии

Цель: определить основные производственные характеристики при внедрении системы канбан на предприятии.

Задание: Вы – владелец предприятия по производству ноутбуков. Вам необходимо внедрить на производстве системы канбан, так как предыдущая организационная модель не приносила значимого эффекта. По данным таблицы 1 и материалам теоретической части рассчитайте необходимое количество карточек канбан, время такта и необходимое количество работников.

Таблица 1 – Исходные данные

| № варианта | D, шт. | T, с | C, шт. | Тс | W | Q | Ц |

| 1 | 6 | 354 | 5 | 28 800 | 360 000 | 576 000 | 13 546 |

| 2 | 5 | 345 | 3 | 28 800 | 356 000 | 576 000 | 34 076 |

| 3 | 12 | 325 | 8 | 28 800 | 765 000 | 576 000 | 43 876 |

| 4 | 7 | 654 | 9 | 28 800 | 345 000 | 576 000 | 35 887 |

| 5 | 16 | 346 | 20 | 28 800 | 243 000 | 576 000 | 24 006 |

| 6 | 4 | 542 | 5 | 28 800 | 564 000 | 576 000 | 34 576 |

| 7 | 8 | 456 | 6 | 28 800 | 356 000 | 576 000 | 13 987 |

| 8 | 6 | 754 | 4 | 28 800 | 432 000 | 576 000 | 64 897 |

| 9 | 5 | 346 | 6 | 28 800 | 532 000 | 576 000 | 45 675 |

| 10 | 9 | 876 | 8 | 28 800 | 234 000 | 576 000 | 43 543 |

| 11 | 16 | 443 | 4 | 28 800 | 234 000 | 576 000 | 54 654 |

| 12 | 8 | 245 | 4 | 28 800 | 245 000 | 576 000 | 34 655 |

| 13 | 4 | 665 | 7 | 28 800 | 433 000 | 576 000 | 45 765 |

| 14 | 8 | 434 | 8 | 28 800 | 245 000 | 576 000 | 43 345 |

| 15 | 9 | 675 | 4 | 28 800 | 345 000 | 576 000 | 54 564 |

| 16 | 6 | 443 | 3 | 28 800 | 345 000 | 576 000 | 45 654 |

| 17 | 7 | 655 | 8 | 28 800 | 323 000 | 576 000 | 32 456 |

| 18 | 18 | 345 | 9 | 28 800 | 145 000 | 576 000 | 34 564 |

| 19 | 8 | 456 | 6 | 28 800 | 127 000 | 576 000 | 32 654 |

| 20 | 5 | 432 | 3 | 28 800 | 217 000 | 576 000 | 56 654 |

| 21 | 7 | 654 | 6 | 28 800 | 231 000 | 576 000 | 34 654 |

| 22 | 15 | 246 | 9 | 28 800 | 356 000 | 576 000 | 34 654 |

| 23 | 8 | 543 | 7 | 28 800 | 332 000 | 576 000 | 34 775 |

| 24 | 9 | 234 | 5 | 28 800 | 134 000 | 576 000 | 56 765 |

| 25 | 10 | 543 | 3 | 28 800 | 653 000 | 576 000 | 32 455 |

Теоретическая часть:

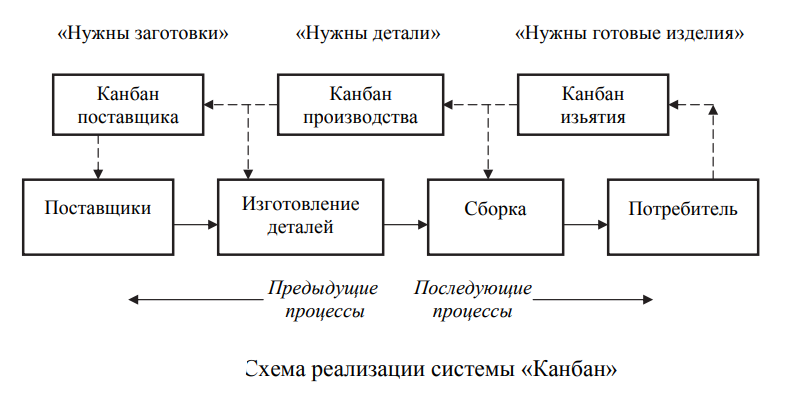

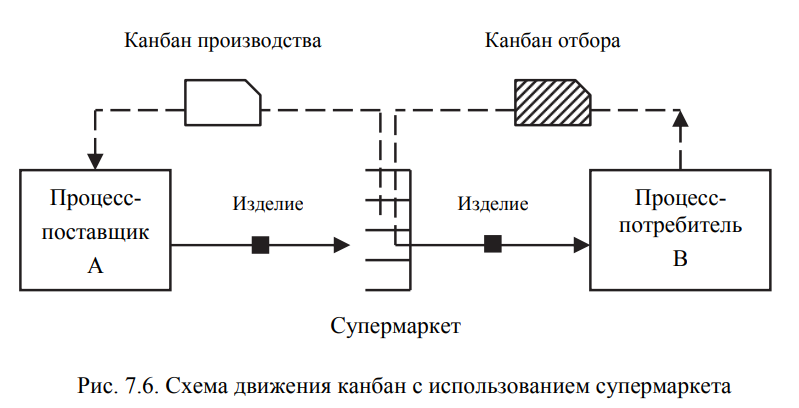

Применительно к бережливому производству метод «вытягивания» противопоставляется методу «выталкивания», при котором количество произведенной продукции зависит от прогнозируемых продаж. Вытягивающая система обеспечивает более гибкий подход к производству, чтобы производить только необходимую продукцию в требуемом количестве и в нужное время. Такой подход позволяет избежать перепроизводства – основного источника потерь. Конечной целью в вытягивающей системе является достижение нуля канбанов, когда устраняется незавершенное производство. Другими словами, именно заказ покупателя запускает непрерывный производственный поток. В идеале в вытягивающей системе производственный процесс всегда совершенствуется. Места хранения деталей, комплектующих, узлов и готовой продукции в системе «Канбан» называются супермаркетами – они работают по такому же принципу: возобновление предметов хранения осуществляется по мере необходимости и только в нужном количестве.

Применительно к бережливому производству метод «вытягивания» противопоставляется методу «выталкивания», при котором количество произведенной продукции зависит от прогнозируемых продаж. Вытягивающая система обеспечивает более гибкий подход к производству, чтобы производить только необходимую продукцию в требуемом количестве и в нужное время. Такой подход позволяет избежать перепроизводства – основного источника потерь. Конечной целью в вытягивающей системе является достижение нуля канбанов, когда устраняется незавершенное производство. Другими словами, именно заказ покупателя запускает непрерывный производственный поток. В идеале в вытягивающей системе производственный процесс всегда совершенствуется. Места хранения деталей, комплектующих, узлов и готовой продукции в системе «Канбан» называются супермаркетами – они работают по такому же принципу: возобновление предметов хранения осуществляется по мере необходимости и только в нужном количестве.Планирование при применении системы «Канбан» состоит из следующих этапов:

Этап 1. Определение количества карточек.

Этап 2. Расчет времени такта.

Этап 3. Определение количества операторов.

Этап 4. Выравнивание производства.

Применение системы «Канбан» требует точного расчета необходимого количества карточек. Имеется несколько методов расчета карточек. Сколько карточек – столько контейнеров (поддонов) с изделиями, циркулирующими между участками снабжения и потребления. Емкость одного контейнера определяет минимальный уровень производственного запаса, поэтому их количество однозначно отражает потребность в изделиях. Количество контейнеров рассчитывается исходя из времени выполнения заказа. Достаточным считается количество карточек, необходимых для покрытия ожидаемого спроса в течение времени выполнения заказа, плюс некоторое дополнительное резервное количество.

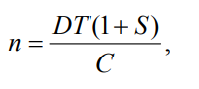

Количество карточек канбан можно рассчитать по формуле:

где n – количество карточек; D – среднее количество деталей, потребляемых последующим участком в единицу времени; T – время выполнения заказа; S – резервный запас, выраженный в процентах относительно ожидаемого спроса за время выполнения заказа (обычно 10 %); C – емкость тары. Важной характеристикой управления производством является время такта.

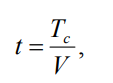

Время такта (takt time) – промежуток времени, в течение которого потребитель хочет получать единицу годной продукции. Время такта вычисляется путем деления суммарного полезного рабочего времени за смену (в секундах) на объем спроса продукции за смену (в штуках):

где Tс – рабочее время в смену, с; V – спрос продукции за смену, шт.

Время такта – это не постоянная величина, она варьируется в зависимости от колебаний спроса. Время такта работает как замедляющее или ускоряющее управление системой, позволяя планировать производство в соответствии со спросом. Когда заказов много, время такта сокращается, когда заказов мало, время такта увеличивается. Без времени такта любые проблемы с производством или спросом будут скрыты из-за колебаний объемов производства и вмешательства со стороны менеджеров. С помощью времени такта все узкие места внутри и за пределами процесса становятся понятны и управляемы.

Время цикла (cicle time) – время, требуемое для выполнения одного операционного цикла. Время цикла измеряется на основе наблюдений, т.е. это реально существующая величина, в отличие от времени такта. Когда время цикла каждой операции в процессе становится точно равно времени такта, возникает поток единичных изделий. Если расчетное значение времени такта оказывается слишком малым или чересчур большим для установления разумных темпов изготовления продукции, то применяют другую характеристику скорости потока, которую называют питч.

Питч – это период, который при известном времени такта требуется для того, чтобы изготовить такое количество продукции, которое помещается в один контейнер (упаковку). Питч равен времени такта, умноженному на число готовых изделий, помещающихся в контейнере или упаковке.

Объем потребительского спроса за смену определяется по формуле:

где W – спрос продукции за месяц, шт.; Q – рабочее время за месяц, с.

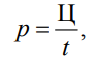

Оптимальное количество рабочих определяется по формуле:

где Ц – общее время цикла, с; t – время такта, с.