Файл: Курсовая работа по специальности 15. 02. 09 Аддитивные технологии по дисциплине мдк 02. 02. Тема Сравнительный анализ точности печати на 3D принтере студент группы 3адт балаян В. Г. 1 Февраля.docx

Добавлен: 11.01.2024

Просмотров: 186

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Комплектация:

В комплект поставки принтера входят: принтер, флешка, кабель, бутылка клея, набор инструментов, катушка филамента и документация: инструкция, техпаспорт, гарантийник.

Обзор принтера

Толщина слоя настраивается от 200 до 50 микрон. Принтер использует стандартную нить диаметром 1,75 мм, она широко распространена, чиповку PICASO не использует, поэтому можно печатать пластиками того производителя, который вам нравится.

Рисунок 11 – Стандартная нить 3D FILAMENT

В качестве материала столика используется стекло, никаких пленок на него не наклеено, следовательно, для лучшей адгезии желательно пользоваться клеем или спреем для 3D печати.Платформа подогревается, что необходимо для печати, например, пластиком ABS. Экструдер устроен по технологии JetSwitch, как и у предыдущей версии принтера. Технология такого экструдера дает возможность быстрого переключения, с одного материала на другой. Он состоит из двух подвижных сопел, единственного мотора подачи пластика и клапана блокировки неактивного сопла это избавляет от потеков пластика и переключение между материалами занимает менее 5 секунд.

Пропал порт под micro SD, теперь печать запускается с USB флешки, либо через Ethernet-кабель. Кстати, принтеры теперь можно соединить в сеть и управлять ими через фирменное ПО Polygon X. Катушки устанавливаются традиционно внутри принтера, на специальные ручки.

Так же, как и Pro 250, принтер идет только в черном цвете. Внешний вид немного изменился, но главное корпус скрывает внутри — теперь направляющие принтера крепятся не к внешнему корпусу, а к специальной стальной раме внутри принтера, это увеличивает общую жесткость конструкции и обеспечивает большую точность позиционирования при калибровке и печати, также это увеличивает вес принтера, примерно на 1 кг, до 16.

Проапгрейдилась подсветка, теперь она имеет функциональное значение: белая — во время печати, зеленая — по окончанию, желтая — в случае сбоя.

Теперь принтер сам может определить засор или прекращение подачи пластика. Принтер следит за ходом пластика и, если что-то пошло не так, попытается прочистить сопло с помощью алгоритма очистки. Если это не поможет, то принтер остановится и начнет сигнализировать о проблеме.

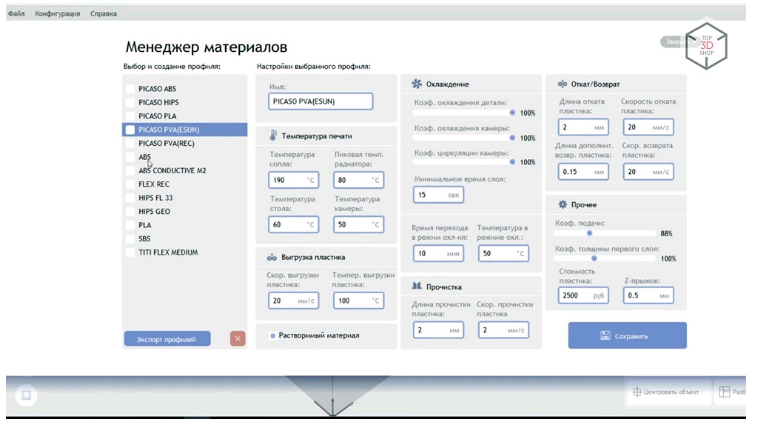

Много нововведений связано с встроенным ПО принтера. Принтер теперь поддерживает систему профилей.Это набор настроек определенного пластика, хранящийся в памяти принтера, то есть теперь настройки пластика под печать можно выбрать непосредственно в принтере, а на слайсере вы готовите только саму нарезку на слои.

Рисунок 12 – Обзор ПО

Принтер теперь поддерживает систему профилей. Это набор настроек определенного пластика, хранящийся в памяти принтера, то есть теперь настройки пластика под печать можно выбрать непосредственно в принтере, а на слайсере вы готовите только саму нарезку на слои.

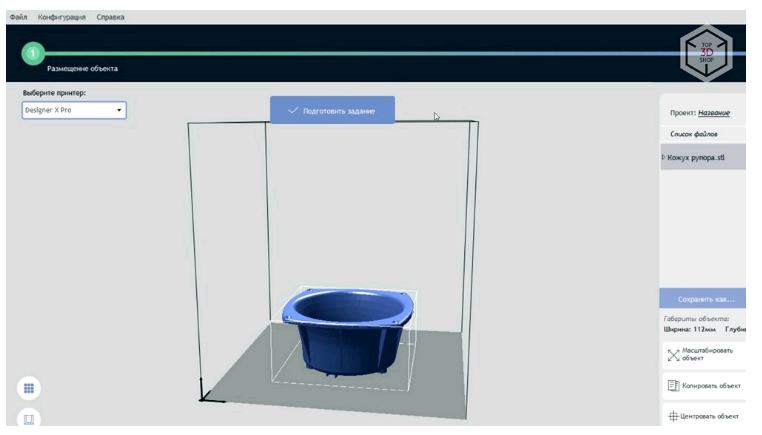

Рисунок 13 – Модель Picaso

Калибровка:

Это встроенная в принтер система. Анализируя выбранный профиль, данные о скорости подачи пластика и расстояние до платформы, принтер может на ходу менять высоту стола по оси Z для получения идеального первого слоя, что очень важно при FDM-печати.

Как запустить печать

После того, как вы подготовили файл для печати в слайсере, его можно отправить на печать 2 способами: с USB-флешки, перенеся на ней g-code с компьютера, или напрямую из слайсера, через Ethernet. Непосредственно перед печатью можно задать качество, оно обратно пропорционально скорости. Платформу, для печати ABS например, необходимо покрыть адгезивом. Нанесите его на салфетку и протрите поверхность. Распылять клей внутри принтера нельзя. Он осядет на движущихся частях и полимеризуется, что испортит оборудование.

Печать

Печать происходит стандартно для FDM-принтеров. На дисплее принтера высвечивается информация о ходе печати. Можно поставить принтер в активную паузу, при которой экструдер отъедет от стола и можно будет заменить материал. Так же, на ходу, можно вручную изменить скорость печати, температуру сопел и высоту прижима первого слоя.

Рисунок 14 –Готовая Печать

Принтер PICASO 3D Designer X PRO, в отличие от многих других, не поддался тенденции увеличения рабочего объема и делает акцент на качестве печати и удобстве работы. Этому служат и система профилей, и система контроля пластика и печати первого слоя, и система индикации.

1.3 ПРИМЕНИМЫЕ МАТЕРИАЛЫ, ПРИМЕРЫ НА УСТАНОВКЕ PICASO 3D DESIGNER X PRO

FormaX – это инженерный термопластик, созданный на базе ABS с добавлением углеволокна. Он способен выдерживать ещё более высокие нагрузки и температуры, чем базовый материал, а при печати практически не даёт усадки. Этот материал прекрасно подходит для создания функциональных моделей, прототипов, шестерней, форм для формовки, частей дронов и т. д. Изделия из FormaX можно эксплуатировать при температурах от -60°С до +105°С.

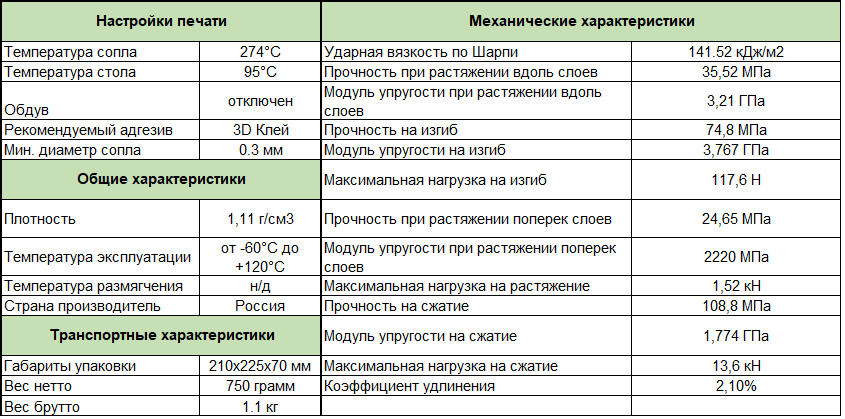

Характеристики:

ULTRA X - инженерный термопластик, способный выдерживать большие нагрузки. В основе этого композитного материала лежит конструкционный полиамид 6, наполненный короткими углеродными волокнами. Массовое содержание углеродных волокон в компаунде приблизительно равно 30%.

Характеристики:

– Высокая прочность;

–Возможность порошковой окраски;

–Стойкость к краткосрочному нагреву до 200°C градусов (при порошковой окраске);

–Широкий диапазон рабочих температур: от -60°C до +150°C градусов;

–Стойкость к истиранию;

–Химическая стойкость;

–Стойкость к ультрафиолету;

–Упругая деформация;

–Электропроводность

AEROTEX — это термостойкий, вспенивающийся пластик на основе SAN для печати деталей для БПЛА. Содержит 3% углеволокна.

Характеристики:

-

тип нагревательного блока — блок 400 или блок 250; -

тип сопла — латунное; -

мин. диаметр сопла — 0.4 мм (0.5 мм реком.); -

мин. высота слоя — 0.2 мм; -

сушка материала не требуется; -

средство для адгезии — клей-спрей PICASO 3D; -

материал поддержки — растворимая (PVA) или механически удаляемая.

PA66 GF-30 — термостойкий и износостойкий композит из серии инженерные пластики для 3d-печати на основе нейлона PA66 с добавлением 30% стекловолокна. Износостойкий композит на основе нейлона PA66 с добавлением 30% стекловолокна входит в категорию инженерные пластики для 3d-печати. Это профессиональный, специализированный пластик.

Характеристики:

–Плотность: 1.36 гр/см3;

–Объемное сопротивление: 1.0Е+15;

–Относительное удлинение при разрыве: 3%;

–Максимальная прочность при разрыве: 190 Мпа;

–Модуль упругости при растяжении: 9000 Мпа;

–Ударная вязкость по Шарпи с надрезом (+23°С): 11 kj/м2;

–Ударная вязкость по Шарпи с надрезом (-30°С): 10 kj/м2;

–Влагопоглощение: 1.7%;

–Усадка: 1.1%;

–Теплостойкость (min / max): от -60 до +250°С.

Пластик GF MAX - инженерный армированный термопластик, способный выдерживать большие нагрузки. В основе этого композитного материала лежит PETG, наполненный короткими армированными волокнами. GF MAX может использоваться для изготовления функциональных прототипов и прочностных изделий.Печатать только твердосплавными соплами.

Характеристики:

–тип нагревательного блока — блок 400;

–тип сопла — стальное;

–мин. диаметр сопла — 0.4 мм (0.5 мм реком.);

–сушка материала — перед каждой печатью при температуре 70 °С, до 10 ч;

–хранение материала — при комнатной температуре в герметичном пакете с силикагелем;

–средство для адгезии — клей-спрей PICASO 3D;

–материал поддержки — растворимая (PVA) или механически удаляемая.

1.4 Печать детали с помощью технологии FDM. Конструкция 3D принтера PICASO 3D Designer X PRO

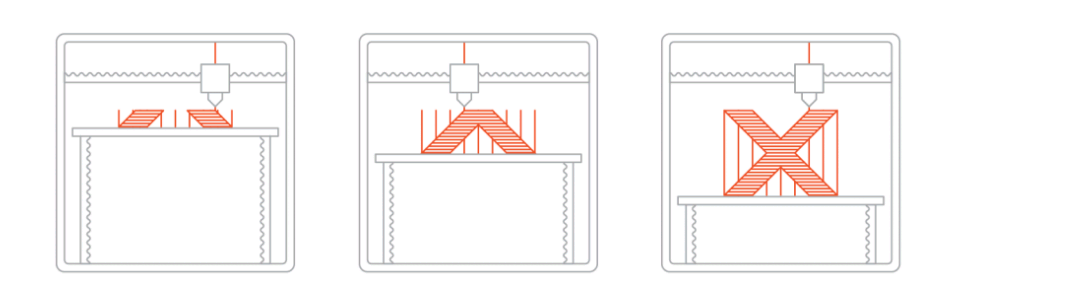

Рисунок 15 - FDM технология

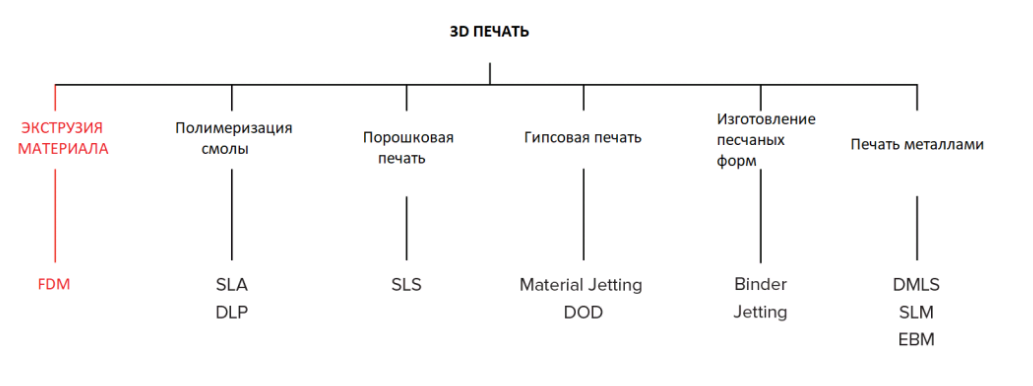

Печать методом послойного наложения (FDM) представляет собой процесс аддитивного производства, который реализовывается благодаря экструзии материалов. В FDM, объект строится путем нанесения расплавленного материала по заранее установленному алгоритму, слой за слоем. Используемые материалы представляют собой термопластичные полимеры и имеют форму нити.

FDM – это наиболее широко используемая технология 3D-печати. FDM принтеры в большом многообразии представлены на рынке. В основном это первая технология, с которой сталкиваются люди, когда начинают работать с 3D. Далее будут представлены основные принципы и ключевые аспекты этого способа печати.

Инженер, который занимается проектированием 3D модели должен учитывать возможности технологии при изготовлении детали с FDM, эти знания помогут ему достичь наилучшего результата.

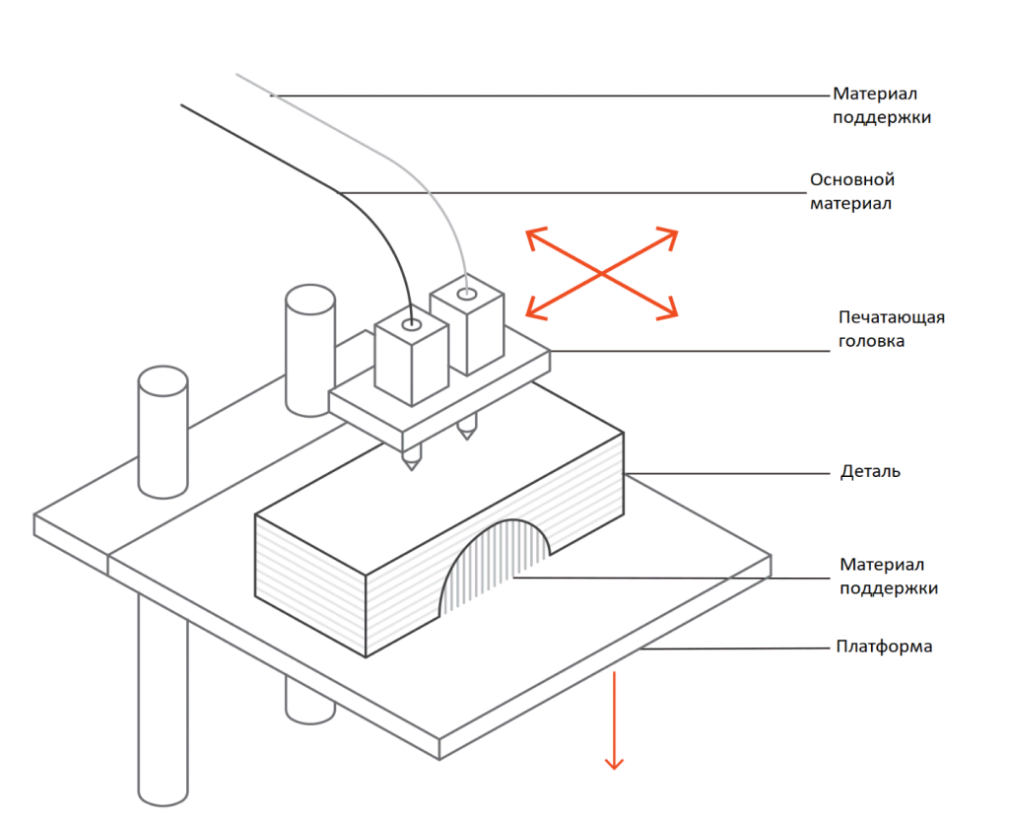

Рисунок 16 - Процесс FDM печати

Вот как работает процесс FDM:

Катушка из термопластичной нити загружается в принтер. Как только сопло достигнет необходимой температуры, нить подается в экструдер и в сопло, где она плавится.

Экструдер прикреплен к 3-осевой системе, которая позволяет ему перемещаться в направлениях X, Y и Z. Расплавленный материал выдавливается в виде тонких нитей и наплавляется послойно в заранее определенных местах, где затем охлаждается и затвердевает. Иногда охлаждение материала ускоряется благодаря использованию вентиляторов, прикрепленных к экструдеру.

Для заполнения печатной области, экструдеру требуется несколько проходов. Когда слой закончен, платформа перемещается вниз (или, как в некоторых моделях принтеров - экструдер перемещается вверх), и новый слой наплавляется на уже схватившийся. Этот процесс повторяется, пока модель не будет напечатана целиком.

Рисунок 17 - Схема печати 3D принтера методом FDM

Глава 2

2.1 ОПИСАНИЕ ТЕХНОЛОГИИ ПОСЛОЙНОГО

ВЫРАЩИВАНИЯ POLYJET

Технология PolyJet — печать с высокой точностью фотополимерными смолами осуществляется по технологии PolyJet (на платформу построения наносятся жидкий полимерный материал, который отверждается ультрафиолетовой лампой.) Линейка материалов включает: прозрачные, эластичные, полупрозрачные, а также сертифицированные биосовместимые материалы. Методика 3Д-печати характеризуется высочайшей точностью построения, варьирующаяся от 0,02 до 0,2мм. Зависеть данный показатель будет от выбранного расходника, размера и пространственного ориентирования прототипа, а также его геометрических особенностей и параметров печати.

PolyJet — это фирменная технология фотополимерной 3Д-печати, используемая в оборудовании американской фирмы Stratasys. Суть её заключается в распылении послойно полимера и последующем засвечивании данного слоя ультрафиолетом, за счёт чего он отверждается. В результате получаются идеально гладкие изделия, которым не требуется допобработка поверхности. Для печати сложногеометрических объектов используются материалы поддержки, которые с лёгкостью удаляются в специальной камере с раствором на базе обычной воды.